用变换气代替脱碳气的试验研究和理论计算

上海石洞口煤气制气有限公司 李海涛西南化工研究设计院 李玉富 颜智

0 前言

上海石洞口煤气制气有限公司现有三条煤气生产线,生产能力各为700 000 m3/d城市煤气。目前生产工艺中,将变换气中的一部分气体经脱碳系统后的脱碳气作为返氢气,用于脱硫工段原料石脑油(或天然气)中的有机硫加氢转化使用。根据节能降耗、降低成本的需要,公司与西南化工研究设计院合作,考虑将变换气不经过脱碳工序而直接作为返氢气供原料中有机硫加氢用。

本文在使用现有的工业加氢脱硫剂的情况下,结合石洞口煤气制气有限公司脱硫段现有工艺参数进行相应的工艺条件试验和结合工厂实际进行必要的计算,以考察所选催化剂能否满足脱硫段工艺指标,为使用变换气代替脱碳气体为返氢气体的技术改造提供参数依据。

1 实验研究

1.1 试验样品

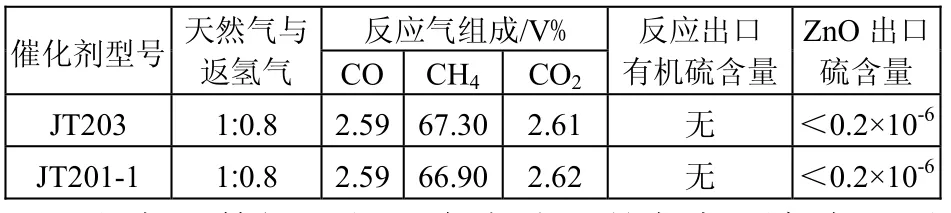

在本试验中所用催化剂样品型号、组成及相关信息如表1所示。

表1 催化剂型号、组成及相关信息

1.2 试验流程和装置

本试验所用流程及装置如图1所示。

图1 脱硫段返氢气组分的研究试验装置流程示意

如图所示,各气路气体经过相应调节、稳压后进入试验装置,在经过蒸发器预热后进入反应器。在反应器经过反应后,从反应器出口取样分析,确定反应后气体中的各种硫形态。产品气再经过ZnO脱硫器后进入分析仪器,经组分分析后放空。

有机硫型态及含量分析采用西南化工研究设计院产品WDL-94微机多功能硫分析仪。火焰光度检测,采用单柱单吹方式 GDX-301色谱柱。出口气体组成分析采用西南化工研究设计院产品Zsp-2008全自动色谱仪,热导池检测,TDX-01碳分子筛色谱柱(载气氢气)。

1.3 试验所配制的返氢气组分

试验所配制的返氢气组分见表2。

1.4 硫化条件

在常压下用N2升温至200℃,恒温2 h后通入(H2S+H2)气体(空速1 000 h-1,含H2S 2.5%),再将催化剂床层温度升至300 ℃,在此条件下恒温8 h后硫化结束(在早期实验时硫化剂为CS2)。

1.5 返氢气工艺试验

由于变换气作为返氢气时有可能发生甲烷化反应,因而在试验中,主要考察配制的返氢气体通过上述各种催化剂后气体组成及有机硫的变化,并进行对比。

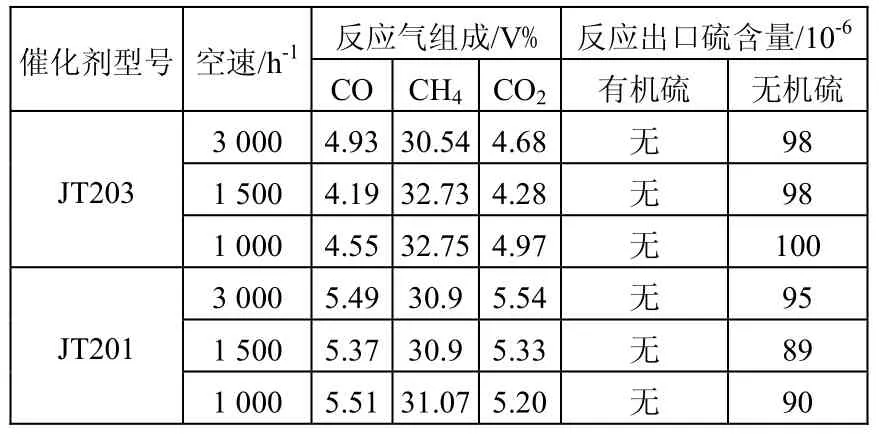

1.5.1 空速试验

在其它条件相同的情况下,考察了空速对上述催化剂性能的影响,结果如表3所示。

表3 空速对催化剂性能的影响

由表3数据可见,当空速降低后由于气体在催化剂床层停留时间加长,有利于甲烷化反应的进行,因而二种催化剂反应后CH4含量均有所上升,但幅度不大,反应后气体中有机硫均为零,无机硫含量相近,表明二种催化剂均有出色的有机硫加氢功能。

从反应中CO含量明显高于原料气中CO量,表明这二种加氢催化剂均有明显的逆变换催化剂功能,值得注意。

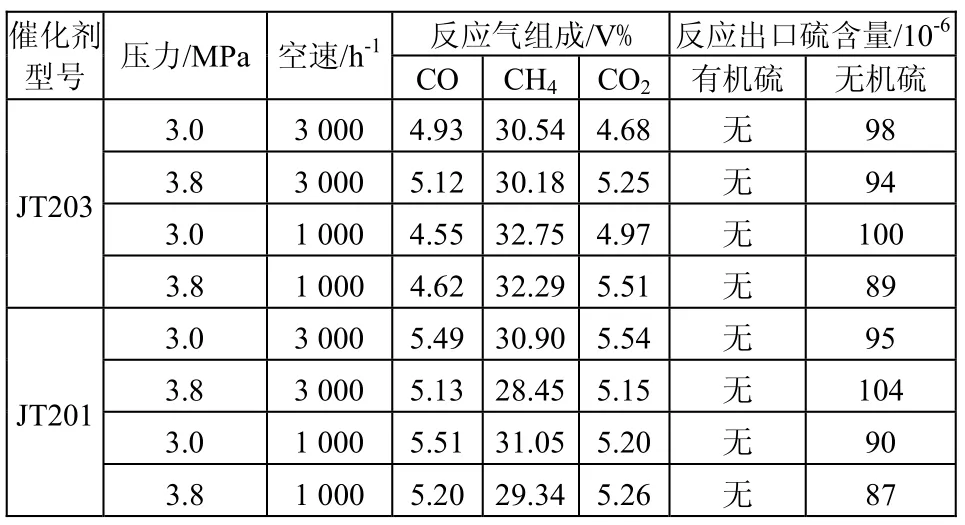

1.5.2 压力试验

在其它条件相同的情况下,考察了反应压力对加氢催化剂性能的影响,结果如表4所示。

表4 反应压力对加氢催化剂性能影响

由上述试验结果可知,在试验的条件范围内压力的变化对甲烷化反应没有明显的影响,但反应气体中的CH4含量仍高于原料气中的CH4含量,但增幅有限。与表4结果相比,二种催化剂的有机硫转化反应仍很突出,并同样显示出一定的逆变换功能。

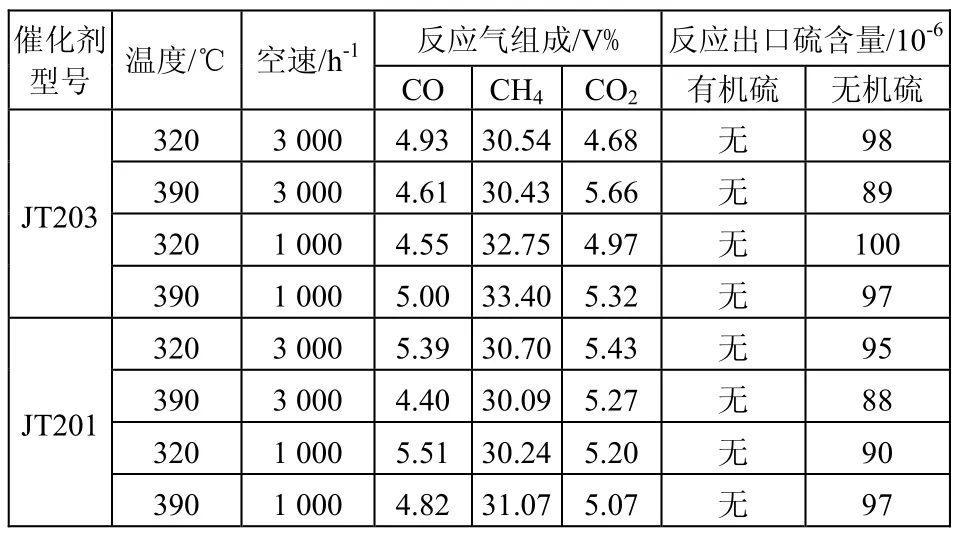

1.5.3 温度影响试验

在其它条件相同的情况下,考察了反应温度对加氢催化剂性能的影响,试验结果见表5。

表5 反应温度对加氢催化剂性能影响

由上述试验结果可知,在试验范围内反应温度对催化剂性能影响不大,表明二种加氢催化剂在较广的温度范围内性能稳定。

1.5.4 天然气与返氢气配比试验

为了适应工厂今后将石脑油改为用天然气为原料时,仍然可以用变换气代替脱碳气作加氢转化用,在实验室进行了天然气与返氢气配比试验。配制的气体组成见表6。

表6 配制的气体组成

将上述二种气体按一定比例混合作为反应原料气,在温度390 ℃,空速1 500 h-1,压力3.0 MPa,其余条件同前进行试验,结果如表7所示。

表7 返氢气配比试验

由表7数据可知,在上述天然气与返氢气配比下,反应器出口气体中有机硫基本转化完全,通过ZnO脱硫后出口硫含量均小于0.2×10-6,达到工艺指标要求。

2 计算和工艺流程改变

2.1 加氢转化操作温度

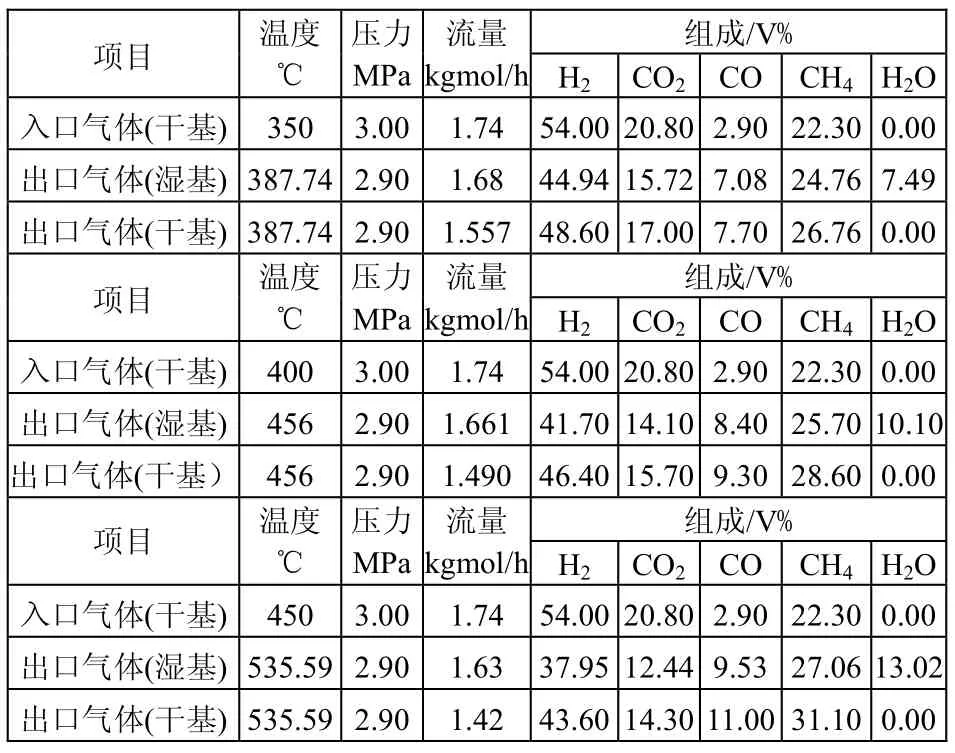

取消脱碳系统后,有可能因为甲烷化反应导致剧烈温升,对催化剂的使用存在一定的安全隐患。为了考察不经脱碳的产品煤气直接用于加氢Ni-Mo催化剂时其气体组成、催化剂床层温度的变化,因而在相应工艺条件下进行了理论计算,结果见表8。

表8 不同温度下通过加氢催化剂后气体组成及温度变化

由上述理论计算表明,随气体进口温度的提高,甲烷化更趋剧烈,温升更高。但由试验证实目前工业加氢脱硫剂甲烷化反应很弱,且还会发生少量吸热的逆变换反应,因而实际催化剂温升应小于理论计算值。

当入口气体温度在350 ℃时,催化剂床层温度完全在现有的工艺范围内,可不作任何调整。当然在选用脱硫剂时,若其耐热温度更高些,适用温度再宽些对调整操作工艺参数是更有利的。

2.2 工艺流程改变

从变换气废热锅炉来的变换气温度低于195℃,但仍然较高,取消脱碳后,若直接进入装置原有的空冷器E*06,将远高于空冷器的设计温度,因此必须将变换气温度降至空冷器进口设计温度(约165 ℃)之下,此时变换气可先进入再生塔的塔底再沸器E*04初步降温,再进入预热器E*05进一步冷却后再进入空冷器E*06。

2.3 脱碳系统取消后的相关经济效益

取消脱碳系统后预计每年能够减少 CO2排放52万m3,并相应减少掺混的富氮气77.28 m3/h。由于取消脱碳系统预计每年可节省操作运行及维修等费用58.07万元。

3 结论

(1)对工业加氢催化剂的实验研究表明,在工厂所用工艺条件下,这些催化剂的甲烷化反应很弱,有机硫转化能力能满足工艺要求。

(2)根据实验研究结果和理论计算表明,随温度升高,甲烷化反应剧烈,因而催化剂床层温度升高,因此为增加工厂工艺操作的弹性,应选用耐热性能更佳的催化剂,以适用温度范围更宽者为佳。

(3)由实验研究结果表明,无论工厂采用石脑油或天然气为原料生产煤气,取消脱碳系统直接用变换气作返氢气都是可行的。