合同能源管理在炼钢厂节能改造中的应用

施处良

(中天钢铁集团有限公司,江苏 常州 213011

1 项目建设的必要性

中天钢铁集团有限公司第一炼钢厂原设3台除尘电动机,其中1号风机和2号风机并管运行,为二次除尘,实现同步调速,其电动机型号与参数如表1。

表1 电动机型号与参数

1号风机和2号风机由液力耦合器驱动进行调速。由于液力耦合器自身的局限性,转速不稳定,不适应频繁地启作调速,造成电能大量浪费,液力耦合器的局限性表现如下:

(1)采用液力耦合器时,在低速向高速运行过程中,延迟性较明显,不能快速响应,同时电流较大,若整定不好会引起跳闸,影响系统稳定性。

(2)液力耦合器本身控制精度差,调速范围窄,通常在40%~90%之间。

(3)电动机直接启动时,冲击电流较大,影响电网的稳定性。

(4)在高速运行时,液力耦合器有丢转现象。

(5)液力耦合在调速运行时产生机械损耗和转差损耗,效率较低,造成电能浪费。

(6)液力耦合器工作时是通过导管调整工作腔的充液量,从而改变传递扭矩和输出转速来满足工况要求,因此,对工作腔及供油系统需经常维护及检修。液力耦合器经过一段时间使用,其维护比较麻烦。

(7)液力耦合器故障时,无法再用其它方式使其拖动的风机运行,必须停机检修。

(8)耦合器运行时间稍长,会漏油严重,对环境污染大,地面被油污蚀严重。

(9)风机和电动机的运行噪音大,达到90 dB

左右,严重影响操作人员的身体健康。

2 项目建设内容

经过对1号、2号除尘风机系统分析,

2009年8月,分别在2台风机电力侧上单独安装电能表和累时器,经过一个多月稳定运行,计算出变频改造前的小时耗电量作为基础用电数据。拆除系统的液力耦合器,重新浇铸电动机混凝土底座基座,在电动机与风机之间用一连接轴连接,安装变频设备,由变频器对电动机进行智能控制,根据电炉冶炼工艺和烟尘情况自动调速,满足生产工况需求,再次计算改造后的小时耗电量,分析节电效益。

根据电动机与风机的参数,考虑到运行中加速时间的响应要求,使变频器具备一定的系统适应能力,所以确认高压变频器的型号为CIMR-MV1SDC18C,6 kV电压输入,6 kV电压输出,额定输出容量2 300 kVA,额定输出电流200 A,输出频率50Hz。

采用的变频设备是安川电机公司的进口设备,其特点是:节能,响应快;稳定,采用独有的“风洞式空冷方案”与“特殊涂膜的日本原装控制系统”;经济,使用寿命长,备件互换性强,成本低;节电率高。

正常运行时,2台除尘风机用电动机的6 kV电源经变频装置与变频器出线旁路手动刀闸驱动除尘风机电动机,工频旁路系统中用软启动装置2个出线刀闸各与对应变频器出线刀闸机械互锁。6 kV电源还可以经旁路软启动装置与对应旁路刀闸启动对应除尘风机电动机。

3“节能控制”功能特点及项目节能效果

3.1“节能控制”的特点

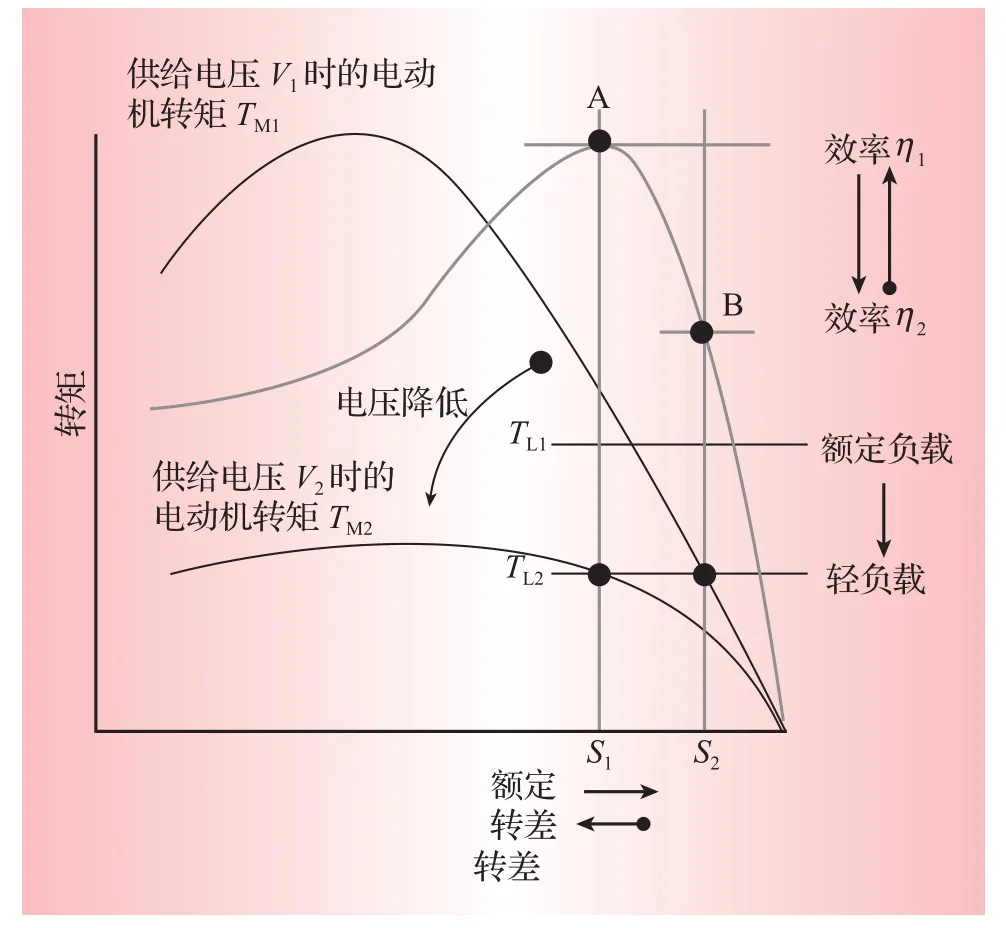

图1 转差与转矩的关系

由图1可见,通常情况感应电动机的最大效率η1,大体上是在额定转差S1时。

实际应用中,当负载减轻时TL2,电动机的转差减小S2,最大效率从A点移到B点,电动机的效率也会相应下降。

降低电压,使转矩从TM1移至TM2,转差又回到S1,最大效率点也随之移到A点。

根据 η=F(f,s)(电动机效率是频率与转差的函数),无论负载如何变动,通过调整电动机电压,总将电动机保持在最大效率点运行时的转差上。

所以,变频器在实际运行时:

(1)当变频器加速到目标频率后,通过变频器的内部计算供给电动机的有效功率。

(2)根据检测到的有效功率,以变频器内部的电动机参数为基础,算出目标频率时最大效率转差,并算出和输出达到此转差的最佳电压。

(3)为防止转差随电动机温升而变化,使用最佳运行点偏移,达到稳定运行状态后,由试运行摆动调整电压,保持最佳运行点。

因此,无论负载如何变动,变频器都可以运行在最大效率点上。

3.2 实际节能效果

根据单独计量的电能表和累时器,规定每月同一时间进行抄见,计算节电量,效果非常明显。从2009年11月到2010年10月,经统计,技术改造前1号风机电动机小时耗电量为1 232.21 kWh,改造后小时耗电量900 kWh,每小时节电332.21 kWh,节电率27%。技改前2号风机电动机小时耗电量1 081.74 kWh,改造后小时耗电量820 kWh,每小时节电261.74 kWh,节电率24.2%。1号、2号除尘电动机高压变频节电4 244 976.87 kWh,1号除尘风机变频运行时间为8 274.02 h,2号除尘风机变频运行时间为8 290.03 h,1号、2号风机平均运行8 282.025 h,按平均电价0.588元/kWh计算,全年可节约电费249.60万元,节煤1 528.2 tce。具体数据见表2。

表2 改造后1、2号风机电动机节电数据

4 节能项目能源管理模式及效益分享

4.1 能源管理模式

电炉除尘风机2×1 250 kW电动机高压变频技术改造项目总投资约450万元,采用合同能源管理模式运作,由第三方负责提供节能改造的可行性研究报告、节能改造所需的全部资金,负责项目设计、采购、施工、安装、调试及员工操作培训,形成节能效益保障机制,并对设备进行长期跟踪,提供日常维护。在保障电动机稳定运行的前提下,中天钢铁集团有限公司与合同能源管理第三方以2∶8的比例获取项目节电效益,分享期限为42个月,期满后,变频设备无偿归中天钢铁集团有限公司所有。

4.2 项目节能效益分享

采用合同能源管理模式对电炉高压电动机变频技术改造项目进行管理,节电效益由中天钢铁集团有限公司和常州万控科技有限公司双方共享。按合同规定,常州万控科技有限公司获得节电效益的80%,中天钢铁集团有限公司获得20%的节电效益,中天钢铁集团有限公司每月对电动机变频的节电效益进行计算,并按合同规定要求常州万控科技有限公司开具17%的增值税发票,然后中天钢铁集团有限公司以电汇或支票方式每月支付常州万控科技有限公司节能所得效益。变频设备正常投运后全年节约电量424.5万kWh,年节约电费249.60万元,其中常州万控科技有限公司全年获得199.68万元节电效益,中天钢铁集团有限公司年节电收益49.92万元。在确保电动机稳定运行的前提下,按照合同约定,电炉除尘高压电动机每年运行时间不少于7 200 h,并正常运行42个月,合同期满后,变频设备无偿归中天钢铁集团有限公司所有,常州万控科技有限公司不再享受节能效益分享。

5 结束语

电动机高压变频技术是国家重点推广的节能技术,中天钢铁集团有限公司积极运用新技术、新设备,对电炉除尘风机2×1 250 kW电动机进行高压变频技术改造,并且运用合同能源管理模式,年节电424.5万kWh,节能效益明显。