CVD金刚石膜抛光技术综述

焦可如 黄树涛 周 丽 许立福

1.沈阳理工大学,沈阳,110159 2.长春理工大学,长春,130022

CVD金刚石膜抛光技术综述

焦可如1,2黄树涛1周 丽1许立福1

1.沈阳理工大学,沈阳,110159 2.长春理工大学,长春,130022

针对近年来国内外的化学气相沉积(CVD)金刚石膜的抛光方法(机械抛光、热化学抛光、化学辅助机械抛光、电蚀抛光和高能抛光等)的原理、优缺点进行了分析论述,指出了今后金刚石膜抛光研究中亟待解决的问题,并展望了CVD金刚石膜抛光技术的发展趋势。

化学气相沉积;金刚石膜;抛光技术;表面粗糙度

0 引言

金刚石是碳的同素异形体,独特的天然面心立方晶格的晶体结构,使它具有优异的力学、热学、光学、电学和声学特性,如:①硬度最高,显微硬度可达10000kg/mm2,是制作切削工具的极佳材料;②热导速度最快,热导率高达12 W/(cm·K),是电子器件的理想散热材料;③透光性最好,是防腐耐磨红外光学窗口和高功率激光窗口的理想材料;④禁带宽度高达5.5eV,制作的半导体器件可靠性高,抗辐射能力强;⑤具有高的弹性模量,导声速度快,便于高频声学高保真传输;⑥化学稳定性好,耐腐蚀、抗辐射,适合在军队和恶劣环境中应用。这些优异的特性使金刚石具有广泛的应用领域,但由于天然金刚石储量稀少、价格昂贵,因而国内外学者就将研究热点集中到人工生长金刚石上来。1962年,Eversole[1]用化学气相法成功合成了化学气相沉积(chemical vapor deposition,CVD)金刚石,20世纪80年代又出现了热丝CVD、等离子体CVD、燃焰CVD和激光CVD等金刚石膜制备方法。但金刚石膜在生长过程中往往会产生厚度不均匀、晶粒大小不一、内部应力和表面凸凹不平等缺陷,这些缺陷严重制约了金刚石膜的广泛应用,因此,对CVD金刚石膜的抛光技术的研究就成了其发挥优异性能的必要前提。但金刚石膜的化学性质稳定、硬度高、厚度薄,整体强度低,因此抛光效率低、难度大,且易发生膜的破裂和损伤。国内外学者对金刚石膜的抛光进行了大量的实验和研究,提出了许多金刚石膜的抛光方法,主要有:机械抛光[2]、热化学抛光[3-4]、化学辅助机械抛光[5-6]、电火花抛光[7]、高能量抛光和其他抛光方法。其中,化学抛光方法又可分为熔融金属刻蚀法和热金属板法,高能抛光包括激光抛光[8]、离子束抛光[9]、等离子体抛光[10]、反应离子刻蚀(reactive ion etching,RIE)[11]和磨料水射流抛光[12],其他抛光方法包括SiO2浆料抛光和漂浮抛光等。

1 机械抛光

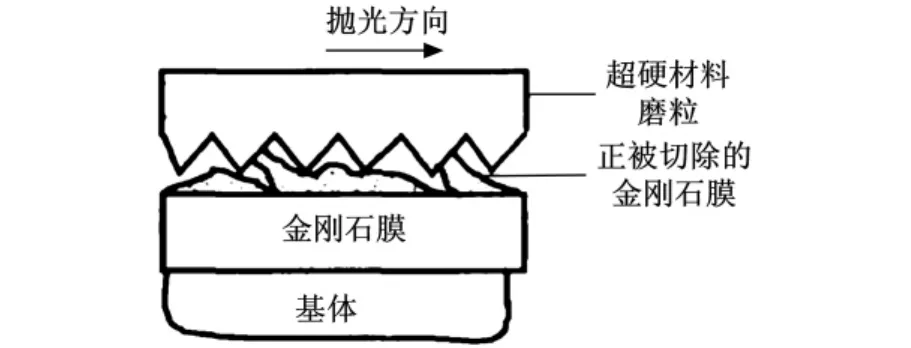

机械抛光是最早采用的一种简单而直接的抛光方法,通常采用金刚石研磨粉或金刚石砂轮进行磨削,这种抛光方法主要是利用微粒间微切削的原理去除材料,具体而言是利用游离金刚石粉或金刚石砂轮与金刚石表面接触产生较大摩擦力使金刚石膜表层发生变形甚至碳键断裂而形成碎屑,从而去除材料实现抛光的目的。其抛光过程是一个纳米尺度断裂的过程,微切削模型如图1所示。

图1 微切削模型[13]

一般说来,机械抛光设备简单,不需要加热,对抛光试样无尺寸限制,对大尺寸的金刚石膜只需加大研磨盘的面积即可,而且抛光后样品表面化学性质不变。但机械抛光的抛光效率低,且只能抛光平面形状金刚石膜。又由于金刚石膜内聚强度低,在平整加工中易破裂、损伤或剥落,机械抛光后易产生微裂纹、表面残余应力等现象。但此法抛光对于粗、中、精抛光都适用。

Ollison等[14]在铸铁盘上使用金刚石磨粒抛光金刚石膜,发现在前半小时表面粗糙度下降很快,最终表面粗糙度的最小值达到了43.6nm。Tang等[15]采用膜对膜的抛光方法,极大地提高了传统机械法的抛光效率,去除材料率可达10μm/h。王俊峰等[16]用机械法抛光金刚石膜,用刻槽的铸铁盘代替未刻槽的研磨盘,发现研磨效率明显提高,材料去除率达6.1μm/h,平均表面粗糙度Ra值从5.9μm下降到0.19μm。余忠民等[17]研究了抛光方式、转速、磨粒尺寸、抛光面积与抛光效率的关系,发现转速越高,磨粒的颗粒越大,面积越小,抛光的效率就越高。徐峰等[18]经过进一步的研究,最后得出对抛光效率的影响从大到小的因素依次是磨粒尺寸、转速、正压力和抛光面积的结论。

Yoshikawa等[4]发现抛光后的金刚石膜表面尽管看不出划痕,但经氢气刻蚀去除表面层后,表层下面存在着沿抛光方向分布的划痕,这种由机械抛光本身的特点决定的缺陷,可以改善,不能消除。陈春林等[13]进一步发现,被抛光试件的最终表面粗糙度是由研磨剂的尺寸决定的。当磨粒的尺寸大于1.0μm时,会在抛光表面形成较深的划痕,当磨粒尺寸小于1.0μm时,抛光表面质量明显提高。袁慧等[19]通过实验进一步发现,磨粒的粒度、抛光盘的转速和施于膜上的压力均对抛光的表面质量有影响。其中磨粒颗粒越细、转速越高、表面质量越好。

2 热化学抛光

在最近几年的研究中,中外一些学者以不同的实验装置研究了热化学抛光在多晶金刚石膜抛光中的应用。

2.1 热金属板法

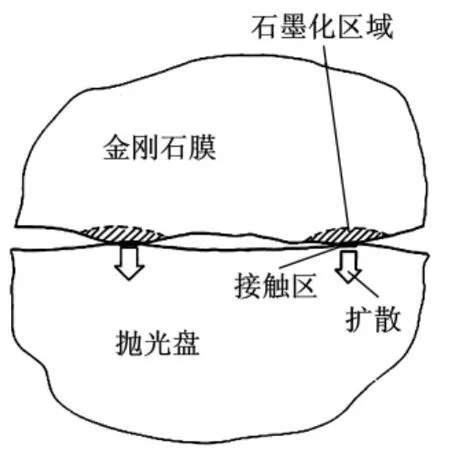

热金属板抛光是利用过渡族金属元素(如Fe、Ni、Mn、Mo)在高温下的溶碳性来达到抛光的目的的。其原理为:将金刚石膜与高温的过渡族金属制成的研磨盘相互研磨,使得金刚石中的碳原子扩散至热金属板中,同时,金刚石膜表面被石墨化和氧化。研究表明:碳原子在铁中扩散速度应远远大于金刚石石墨化的速度。在抛光初始阶段,金刚石被石墨化处于优势状态,随着抛光时间的延长,金刚石膜与铁板的接触面积增大,碳扩散成为主要因素。其原理示意图如图2所示。一般情况下,通过金刚石膜在真空、氢气或惰性气体环境下、在温度为750~1100℃的热铁板上转动摩擦,使高温下碳原子向金属板中扩散来抛光金刚石膜。

热铁板的抛光速率取决于金刚石膜表面的碳原子向热金属板中的扩散速度。一般情况下,抛光速率较大,但随着抛光时间的延长,碳在金属板中的积累增加,抛光速率会有所下降。影响热化学抛光质量的因素有很多。如:研磨盘表面的质量、金刚石的纯度、研磨方向与各晶面的相对位置、研磨的时间和力等[21]。抛光时间、环境气氛、金属板成分、转速等对抛光质量的影响需作进一步的研究[22]。

图2 金刚石膜与热铁板作用机理[20]

2.2 熔融金属刻蚀

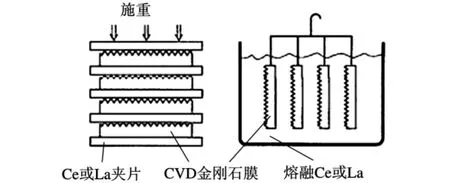

熔融金属刻蚀是用某些化学活性很强的金属(如镧(La)、铈(Ce)、铯(Cs)等)在一定的工艺条件下使金刚石表面产生化学反应,使金刚石膜表面的粗糙部分熔蚀,从而达到抛光目的的一种工艺。其材料的去除也是借助于碳原子向熔融的稀土金属中的扩散实现的。

用熔融金属刻蚀的方法来抛光金刚石膜,一般采用如图3所示的两种结构形式:①三明治型多层金属板;②熔融稀土池刻蚀。热化学抛光设备较为复杂,对抛光金刚石膜的形状也有限制,一般只能用来抛光较厚的、平面的金刚石膜,对于热金属板抛光而言,金属板粒子容易在膜表面残留而造成污染,且在高温下,金属和金刚石交界处产生石墨和类金刚石成分的机率也增大。当温度较高时,熔融金属刻蚀法也会在膜的边缘产生“过蚀”现象。因此,这种方法常用于金刚石膜的粗抛光。

图3 熔融金属刻蚀两种结构示意图[23]

熔融金属刻蚀虽具有较高的抛光效率,但难以达到较高的表面质量[24]。付一良等[25]用稀土金属La在温度高于900℃条件下抛光金刚石膜,Ra值从12μm下降到1.6μm,抛光速率达到34μm/h。孙玉静等[26]用熔融稀土铈抛光金刚石膜,在温度为850℃接近于零载荷的条件下对金刚石膜抛光0.5h,使金刚石厚膜的Ra值从10.845μm下降到0.6553μm,抛光速率最大可达每小时数百微米。

研究发现,铈合金可在不影响抛光效率的情形下有效降低抛光温度。李俊杰等[27]用Ce-7%Fe(原子分数,下同)合金在592℃下抛光金刚石膜,比报道的稀土抛光温度要低200℃以上。在680℃条件下抛光3h,Ra值从5.95μm下降到0.69μm,抛光速率达到30μm/h。孙玉静等[28]用Ce-3%Mn合金,在660℃下抛光2h,金刚石膜的Ra值从10.849μm下降到3.6826μm,抛光速率高达37.5μm/h。McCormack等[29]提出了利用熔融Ce-22%Ni共晶合金在590℃抛光金刚石膜的方法,抛光速率为5μm/h。

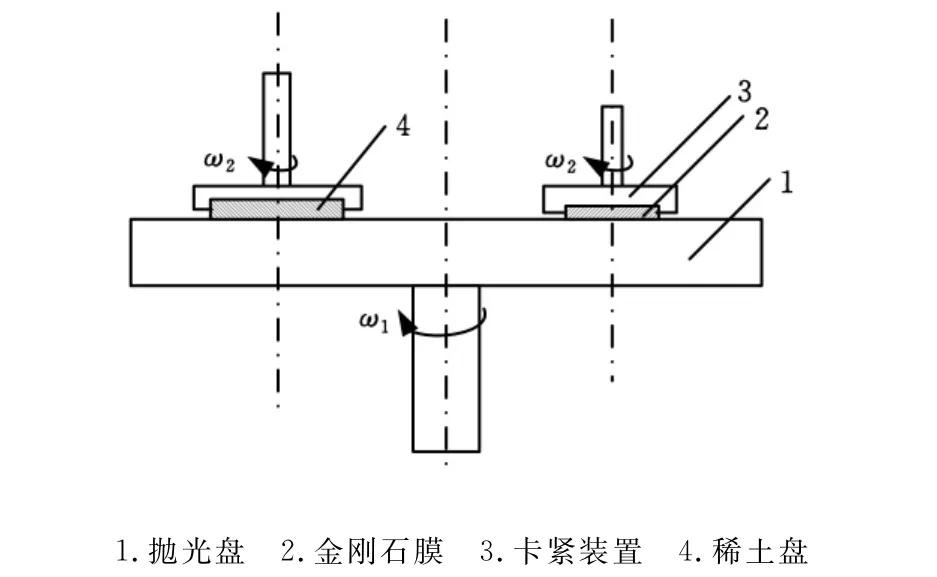

沈阳理工大学研发了稀土金属作用下的金刚石膜超高速抛光方法,该方法采用较高的线速度(线速度大小对抛光过程本身没有明显影响)来提升膜表面的温度,使其达到碳扩散的温度,同时在与膜对称的另一侧装上稀土金属盘来实时清除扩散到抛光盘中的碳原子,使得抛光过程顺利进行。抛光装置示意图如图4所示[30]。

图4 稀土金属作用下的金刚石膜超高速抛光示意图

3 化学辅助机械抛光

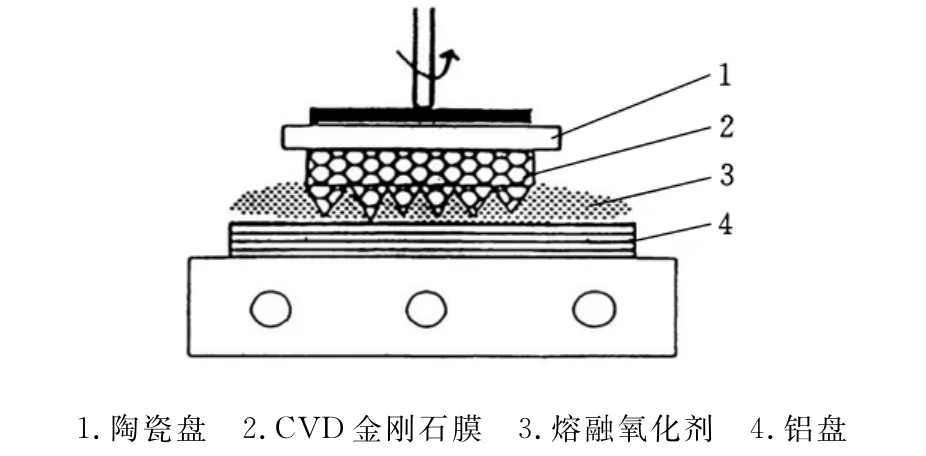

化学辅助机械抛光(chemically assisted mechanical polishing,CAMP)是由Raju[31]提出的将化学抛光和机械抛光结合起来的一种抛光方法。它是在载荷作用下将金刚石膜压在放有KOH与KNO3的氧化剂的氧化铝抛光盘上来实现抛光的。具体做法是:用外力将金刚石膜压在放有KOH与KNO3的抛光盘上,同时加热氧化铝盘使氧化剂熔化,从而金刚石膜浸在熔融态的氧化剂中,熔融态的KOH和KNO3对金刚石腐蚀生成CO和CO2,同时硬质的抛光盘对金刚石膜进行机械抛光。由于机械接触在多晶金刚石表面产生了许多微裂纹,故使得裂开的新鲜表面与氧接触,使抛光得以继续。其抛光模型如图5所示。

图5 化学辅助机械抛光法模型[14]

由于此种抛光方法的抛光过程只发生在与抛光盘相接触的凸起部分,因此抛光效率并不高,但抛光后微观表面质量高,可达到镜面效果。所加载荷对抛光效果有较大影响,载荷越大,膜表面产生的裂纹越多,抛光越容易进行,但也越容易对膜造成损坏。此外,抛光盘的硬度对抛光效率也有影响,硬度越高,抛光过程中抛光盘产生的弹塑性变形越小,越易产生裂纹。因此在抛光中常采用Al2O3作为抛光盘。

化学辅助机械抛光的抛光速率比机械抛光高,与抛光片的旋转速率成正比,且相关设备费用低,表面污染比热化学抛光小,理论上这种抛光技术也可用于非平面金刚石膜的抛光。化学辅助机械抛光利用氧化性物质来提高抛光速率,是一种很有前途的精抛光方法。

4 电蚀抛光

电蚀抛光又叫电火花抛光,它是利用电火花产生的高温效应来抛光金刚石膜的。首先通过金刚石膜的表面改性或整体改性使金刚石膜具有导电性,利用电火花加工产生的热能及表面涂覆金属的热扩散作用,对金刚石进行局部碳固融蚀,使其受热石墨化和气化,实现金刚石膜的高效光整加工。抛光是多种效应综合作用的结果,包括金刚石膜的熔化、气化、氧化及石墨化,以及电火花放电的抛光作用和金刚石表面的金属化,涂覆材料的熔化使材料的蚀除得以继续进行。去除机理模型如图6所示。

图6 电火花抛光金刚石膜机理模型

由于热应力的作用,在金刚石膜表面易产生微裂纹和金刚石晶粒的断裂破碎,抛光后在膜表面也会残存一些石墨和非晶碳,因此电火花抛光后,金刚石膜表面十分粗糙,此种抛光方法适合于金刚石膜的粗抛光。

郭钟宁等[7]通过实验发现,不同的涂覆材料对抛光效果影响很大,其中纯钛熔融后可均匀地分布于放电点表面,钛是一种较为理想的涂覆材料。曹振中等[32]将CVD金刚石厚膜掺硼后用电火花进行抛光实验,结果表明:掺杂后的金刚石厚膜的表面粗糙度与材料去除率随放电电流和脉冲宽度的增大而增大。

5 高能量抛光

5.1 激光抛光

激光抛光金刚石膜主要有两种形式:激光热抛光和激光冷抛光。热抛光的原理是将激光束照射到金刚石厚膜表面,引起金刚石膜表面温度升高,使被加热金刚石表面产生C的升华、气化和石墨化,从而达到蚀除材料的目的。冷抛光的原理为:借助高能、高密度的光子引发或控制光化学反应的加工过程,使光子深入到金刚石结构中,破坏C-C结合键,达到去除材料的目的。

激光冷抛光(即准分子激光抛光)具有许多优越性:首先在加工过程中不会产生石墨和非晶碳等非金刚石成分,省去了酸洗步骤;其次准分子光斑能量均匀分布于金刚石膜表面,使抛光过程可控;再次准分子激光脉冲宽度极短,可以在较小的脉冲能量下获得较大的脉冲功率密度,从而去除微量的金刚石,实现金刚石膜的微细加工。

激光抛光是一种非接触式抛光,无机械力,不易使金刚石膜破碎,适于抛光金刚石薄膜。优点为:速度快(几秒到几十秒)、效率高、无需真空或其他特殊的化学环境、对抛光面积的大小无限制。缺点为:此种抛光方法通常不能获得光滑的抛光表面,一般只能用于金刚石膜的粗抛光。

20世纪80年代,Rothschild等[33]对波长为193nm的ArF激光抛光方法进行了研究,指出波长为193nm的激光特别适合于金刚石薄膜的抛光。它的光子能量为6.4eV,在此波长范围内金刚石吸收光子的能力最强。最新的激光抛光技术是采用两种或两种以上波长的激光来对金刚石膜表面进行抛光,即先用Nd-YAG激光或红外光处理材料表面,造成材料微结构的破坏,然后再用波长为193nm的激光处理结构破坏后的金刚石膜表面[34]。实验表明,其抛光效果较单独用YAG激光处理更理想。

Tokarev等[35]的研究表明:激光的入射角对抛光过程有很大影响,随着入射角的增大,激光能量密度降低,抛光效率也随之下降。当入射角在30°~60°之间时,抛光表面质量较高。

5.2 离子束抛光

离子束抛光是利用氧气或具有较大溅射率的惰性气体(Ar)离子,对金刚石膜进行溅射刻蚀。即用等离子体轰击金刚石膜表面来去除碳原子,当高能离子与金刚石表面碰撞时,金刚石晶体结构被破坏,碳原子就从金刚石膜表面溅射出来,从而达到抛光的目的。

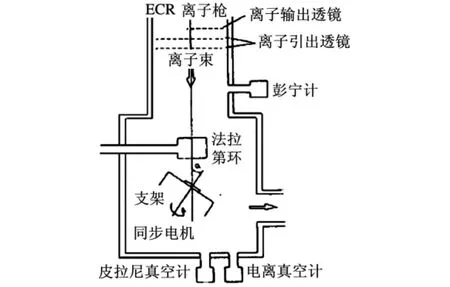

离子束抛光的离子源采用ECR(electron cyclontron resonance)离子枪,这种离子枪可获得均匀稳定的离子束。工件安装在支架上,当离子束入射方向与膜片法线方向夹角α=0°时,金刚石膜片固定不动,当α≠0°时,由电机带动金刚石膜片回转,使其表面各部分均匀受离子束作用,以获得无方向性的光滑表面。其抛光装置如图7所示。

图7 离子束抛光装置示意图[36]

通过调整离子源的入射角可以抛光形状复杂的金刚石膜,由于离子束和离子腔尺寸的限制,离子束抛光只能抛光小尺寸样品。刻蚀速率与离子能量有一定的关系,离子束能量越高,刻蚀速度越大,对表面损伤也越严重。另外,离子束抛光要求离子源需有稳定均匀的电流密度,这样才能在膜表面得到较低的表面粗糙度值。

一些学者研究了一定轰击能量离子和一定入射角下的刻蚀速率。Zhao等[37]用100eV的氩离子束轰击金刚石的刻蚀速率为11nm/min,并观察到氧离子以47°入射角轰击金刚石时,刻蚀速率达20nm/s。

5.3 等离子体抛光

等离子抛光又称电子束辅助等离子体加工[38](electron beam-assisted plasma etching,EDAPE)。这种抛光方法一般用于精细光整加工,可用于处理最小厚度为5μm极薄的金刚石膜,加工速度约为10~40nm/min。Buchkremer-Hermanns等[39]用ECR等离子体抛光金刚石得到2.5μm/h的抛光速率,表面平均粗糙度从1000nm下降到了71nm。

近年来,郑先锋等[40]利用直流辉光等离子体对金刚石厚膜进行刻蚀,研究了不同工作条件对刻蚀速率的影响。苟立等[41]研究微波等离子平整金刚石膜的工艺条件,得出微波功率为400W、氧流量为50mL/min是较好的刻蚀条件,刻蚀10min,得到金刚石膜的表面粗糙度Ra为60nm,约为处理前的1/2。

5.4 反应离子刻蚀

反应离子刻蚀比离子束刻蚀的抛光速率要大,Sandhu等[42]利用氧气和氢气反应刻蚀金刚石膜,反应离子刻蚀速率为30~40μm/min,比离子束抛光速率大3倍。但由于等离子体需要加热的原因,金刚石表面容易被污染。辅助设备的费用也相当高,且样品受等离子体尺寸的限制。

RIE[11]是一种很有前途的抛光方法,它能有效降低金刚石表面的粗糙度而对膜的厚度影响不大。

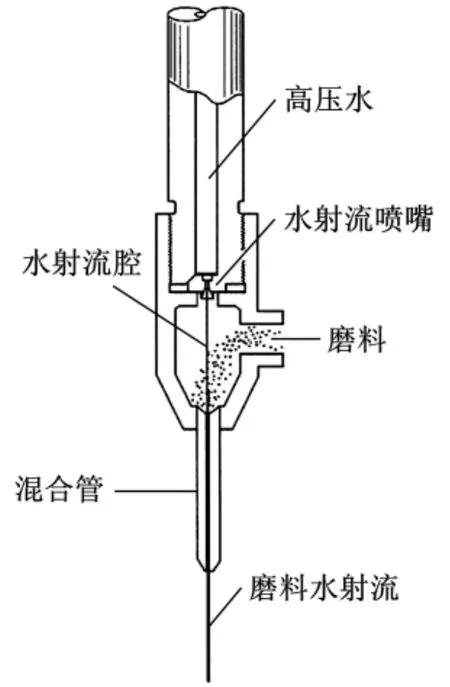

5.5 磨料水射流抛光

磨料水射流抛光是将磨粒悬浮液高速喷向金刚石膜表面,依靠射流的冲击、热效应以及摩擦、挤压作用来达到抛光目的的一种抛光方法。其原理是:水平放置的磨料射流喷嘴与金刚石膜处于准接触状态,高速喷出的射流到达膜表面后立即改变方向沿喷嘴边缘外泄。抛光过程中膜片不断旋转,喷嘴可沿径向移动,工件表面在射流的冲击与摩擦作用下被抛光。其抛光装置如图8所示。

该方法用于金刚石膜的粗中抛光,加工效率较高。但该种抛光方法对设备的要求较高,且抛光加工的均匀性有待于进一步改善;再者由于抛光时金刚石膜受到较大冲击,膜表面易产生裂纹。抛光的表面质量受到诸如水的压力,喷管的直径、长度,喷头移动速度、作用时间,磨粒大小等诸多因素影响。

图8 磨料水射流抛光装置[43]

6 其他抛光方法

除上述抛光方法外,有关学者还提出了其他一些抛光方法。如SiO2浆料抛光技术、漂浮抛光等金刚石膜抛光方法。SiO2浆料抛光技术可用于精抛光,抛光速率高达20~40μm/h,表面粗糙度Ra值达10μm。漂浮抛光时将工作台和抛光片浸入含有硅胶的水基悬浊液中,旋转速率为1r/min,此种抛光方法要求工作台和抛光片间的厚度要达到最优值,厚度最优值下抛光后的表面粗糙度Ra值可达到1nm。

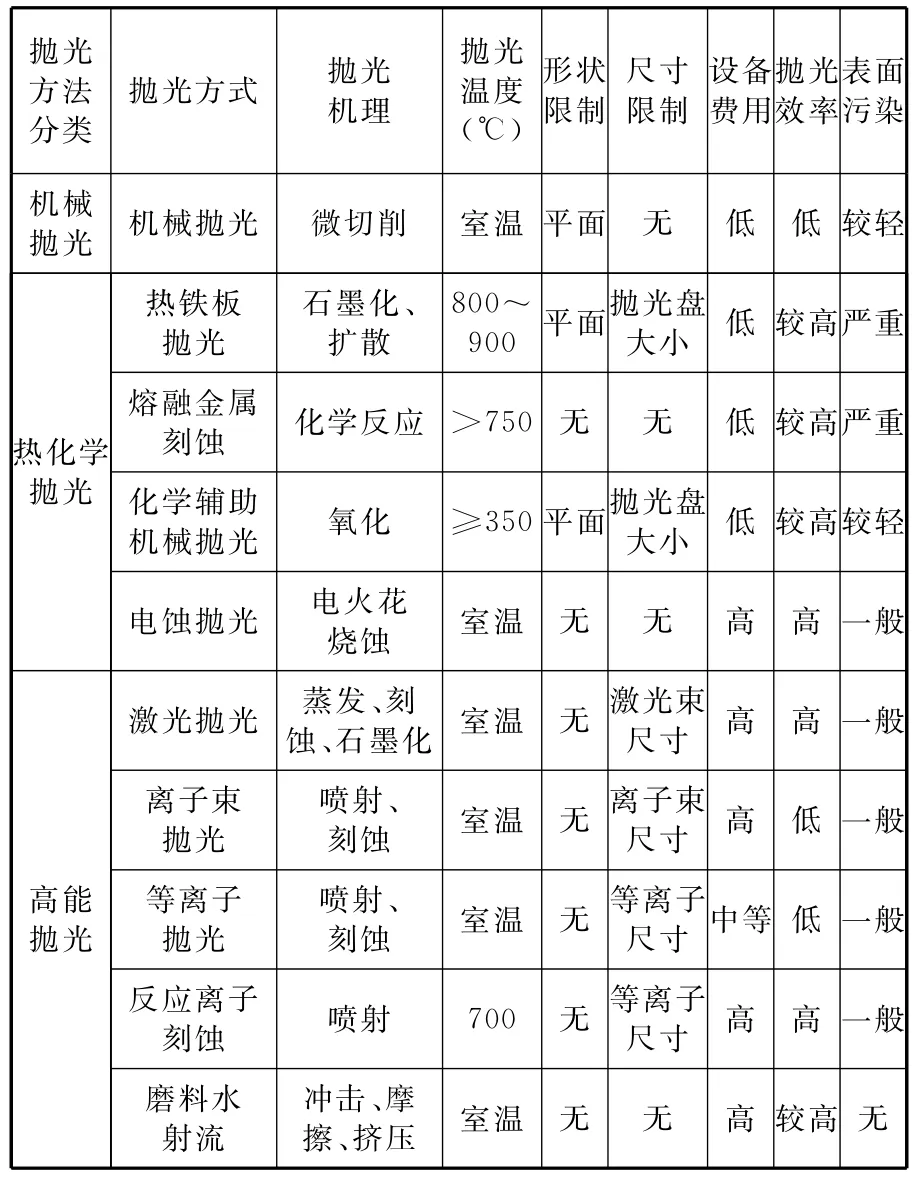

7 各类抛光方法的比较

不同的抛光方法有其各自的优缺点和适用范围,没有哪一种抛光方法能完全满足不同的应用需求,所以应依据金刚石膜的形状、最终表面质量的要求、抛光效率和抛光设备的限制来选择不同的抛光方法。各种抛光方法的比较见表1。

表1 各种抛光方法的比较

8 复合式抛光

国内外学者经过大量的实验研究发现:将两种抛光方法结合起来使用,可以提高抛光效率,达到理想的抛光效果。

陈君[44]将电火花抛光方法与机械抛光方法相结合,先用电火花方法高效抛光金刚石膜,然后再采用机械的方法进行精抛光,得到了较高质量的抛光膜。该方法成本低、效率高。王俊峰等[45]采用了等离子体刻蚀-机械研磨相结合的办法,首先用等离子刻蚀对CVD金刚石膜进行80min的粗抛光,然后用机械抛光的方法对金刚石膜进行4h的精抛光,膜表面基本能达到镜面的效果,而若全部采用机械法抛光,则需15h才能得到较为平坦的膜表面。Zheng等[46]在抛光金刚石厚膜时,先用氧等离子体刻蚀作为机械抛光的预处理技术,有效地提高了粗抛光的效率。Ollison等[14]先用机械抛光法抛光48h,然后采用辅助机械抛光法抛光3~5h,最理想的微观表面粗糙度值可达2.8nm。

反应离子刻蚀作为化学辅助机械抛光的预处理抛光方法,可大大提高CAMP抛光的效率[47]。

9 结论

(1)国内外学者对影响机械抛光表面质量和效率的因素进行了研究,得出:磨粒越细、转速越高,表面质量越好;转速越高、磨粒越粗、面积越小,抛光效率越高。

(2)热化学抛光是一种有前途的高效率的抛光方法,但其抛光过程需在较高的温度下进行,且温度越高,材料蚀除率越高,而热铁板在较高温度下容易加剧金刚石表面的氧化和石墨化,因此国内外学者采用Ce-Fe、Ce-Mn、Ce-Ni合金抛光金刚石膜,在不影响抛光效率的前提下,可大大降低抛光反应温度。

(3)高能抛光中,激光抛光加工效率高,但表面质量较差;离子束抛光的表面质量较为理想,但其设备投入较高,粗抛光时效率较低,更适合于金刚石膜的精抛光;磨料水射流抛光对设备的要求也较高,适用于金刚石膜的快速粗中抛光,但其抛光的均匀性有待于进一步改善。

(4)实验证明,复合式抛光达到了良好的抛光效果,其关键在于不同抛光方法的合理搭配,不同抛光阶段选择不同的抛光方法。在以后的工作中应大胆尝试各种复合式抛光方法。

(5)应在各种抛光方法的基础上大胆构思,敢于创新,提供新的抛光思路,如对抛光盘施加微小的振动等方式来改善抛光效果和采用超高速方法来提升膜表面温度来实现热化学抛光等。再者金刚石刀具的机械刃磨、放电刃磨、真空等离子刃磨等和金刚石膜的抛光在机理上是相通的,因此,对金刚石膜新抛光方法的尝试必将会给金刚石膜的抛光技术和金刚石刀具的刃磨工艺带来极大的进步。

[1] Eversole W G.Synthesis Diamond:US,3030188[P].1962-04-17.

[2] Bhushan B,Subramaniam V V,Malshe A,et al.Tribological Properties of Polished Diamond Films[J].Apple.Phys.,1993,74(6):4174-4180.

[3] Yoshikawa M.Development and Performance of a Diamond Film Polishing Apparatus with Hot Metals[J].SPIE Diamond OpticsⅢ,1990,1325:210-221.

[4] Yoshikawa M,Okuzumi F.Hot-iron-metal Polishing Machine for CVD Diamond Films and Characteristics of the Polished Surfaces[J].Surface and Coating Technology,1996,88:197-203.

[5] Malshe A P,Naseem H A,Brown W D,et al.Apparatus for and Method of Polishing and Planarizing Polycrystalline Diamonds and Products Made Therefrom:U S,5725413[P].1998-03-10.

[6] Hsieh C H,Tsai H Y,Lai H T,et al.Comparison between Mechanical Method and Chemical-assisted Mechanical Method for CVD Diamond Film Polishing[C]//Proceedings of SPIE.San Francisco,2002:337-344.

[7] 郭钟宁,王成勇,匡同春,等.电蚀抛光CVD金刚石膜的实验研究[J].金刚石与磨料磨具工程,2000,120(6):6-9.

[8] Ageev V P,Armeye V Y,Chapliev N I,et al.Laser Processing of Diamond and Diamond-like Films[J].Materials and Manufacturing Processes,1993,8(1):1-7.

[9] Hirata A,Tokura H,Yoshikawa M,et al.Smoothing of Chemical Vapor Deposited Diamond Films by Ion Beam Irradiation[J].Thin Solid Films,1992,212:43-48.

[10] Buchkremer-Hermanns H,Long C,Weiss H.ECR plasma Polishing of CVD Diamond Films[J].Diamond and Related Materials,1996,5(5/8):845-849.

[11] Viensang C,Ferlazzo-Manin L,Ravet M F,et al.Surface Smoothing of Diamond Membranes by Reactive Ion Etching Process[J].Diamond and Related Material,1996,5(5/8):840-844.

[12] Hashish M.Diamond Film Polishing with Abrasiveliquid Jet:an Exploratory Investigation[C]//Proceedings of the 7th American Water Jet Conference.Seattle,1993:793-800.

[13] 陈春林,王成勇,陈君.金刚石膜机械和机械-化学抛光[J].金刚石与磨料磨具工程,2002,127(1):3-6.

[14] Ollison C D,Brown W D,Malshe A P,et al.A Comparison of Mechanical Lapping Versus Chemicalassisted Mechanical Polishing and Planarization of Chemical Vapor Deposited(CVD)Diamond[J].Diamond and Related materials,1999,8:1083-1090.

[15] Tang C J,Neves A J,Fernandes A J S,et al.A New Elegant Technique for Polishing CVD Diamond Films[J].Diamond and Related Materials,2003,12:1411-1416.

[16] 王俊峰,汪建华.机械法研磨CVD金刚石厚膜[J].武汉化工学院学报,2005,27(5):39-41.

[17] 余忠民,匡同春,白晓军,等.CVD金刚石膜机械抛光加工研究[J].硬质合金,2002,17(3):151-155.

[18] 徐峰,左敦稳,王珉.CVD金刚石厚膜的机械抛光及其残余应力的分析[J].人工晶体学报,2004,33(3):436-440.

[19] 袁慧,陈春林,王成勇.机械法抛光加工金刚石膜研究[J].超硬材料工程,2007,19(1):5-9.

[20] Zaitsev A M,Kosaca G,Richarz B,et al.Thermochemical Polishing of CVD Diamond Films[J].Diamond and Related Materials,1998,7:1108-1117.

[21] 蒋中伟,张竟敏,黄文浩.金刚石热化学抛光的机理研究[J].光学精密工程,2002,10(1):50-55.

[22] 刘敬明,蒋政,张恒大,等.大面积CVD金刚石膜的热铁板抛光[J].北京科技大学学报,2001,23(1):42-44.

[23] Jin S,Chen L H,Graebner J E,et al.Thermal Conductivity in Molten-metal-etched Diamond Films[J].Appl.Phys.Lett.,1993,63(5):622-624.

[24] Jin S,Graebner J E,Mocormack M,et al.Shaping of Diamond Films by Etching with Molten Rare-earth Metal[J].Nature,1993,382(29):822-823.

[25] 付一良,吕反修,王建军,等.稀土金属抛光金刚石膜技术[J].高技术通讯,1996(1):1-5.

[26] 孙玉静,王树彬,田莳.熔融铈快速抛光CVD金刚石厚膜及表面分析[J].功能材料,2007,38(2):326-328.

[27] 李俊杰,王树彬,孙玉静,等.部分熔融Ce-Fe合金低温快速抛光CVD金刚石膜[J].稀有金属材料与工程,2007,36(5):933-936.

[28] 孙玉静,王树彬,田莳,等.Ce-Mn合金低温抛光CVD金刚石厚膜[J].稀有金属材料与工程,2007,36(增):892-895.

[29] McCormack M,Jin S,Graebner J E,et al.Low Temperature Thinning of Thick Chemically Vapour Deplsited Diamond Films with a Molten Ce-Ni Alloy[J].Diamond and Related Materials,1994(3):254-258.

[30] Huang S T,Zhou L,Xu L F,et al.The Coupled FEM Analysis of Super-high Angular Speed Polishing of Diamond Films[J].International Journal of Materials Research,2009,100(5):695-702.

[31] Raju G S.Chemical Assisted Mechanical Polishing and Planarization of CVD Diamond Substrates for MCM Application[D].Fayetteville:University of Arkansas Library,1994.

[32] 曹振中,褚向前,黎向峰,等.掺硼CVD金刚石的电加工表面分析[J].苏州大学学报,2004,24(5):78-80.

[33] Rothschild M,Arnone C,Ehrlich B.Excimet Laser Etching and Polishing of Diamond and Hard Carbon Films by Direct Writing and Optical Projection[J].Vac.Sci.Tech.,1986:310-313.

[34] Malshe A P,Ozkan A M,Brown W D.Process for Sequential Multi Beam Laser Processing of Materials:United States Patent,6168744[P].2001-01-02.

[35] Tokarev V N,Wilson J I B,Jubber M G,et al.Modelling of Self-limiting Laser Ablation of Rough Surfaces:Application to the Polishing of Diamond Films[J].Diamond and Related Materials,1995(4):169-176.

[36] 黄树涛,姚英学,张宏志,等.金刚石膜的加工技术[J].新技术新工艺,1996(1):13-14.

[37] Zhao T,Grogan D F,Bovard B O,et al.Diamond Film Polishing with Argon and Oxygen Ion Beams[J].Diamond Optics,SPIE,1990,1325:142-151.

[38] Kobashi K,Miyauchi S,Miyata K,et al.Etching of Polycrystalline Diamond Films by Electron Beam Assisted Plasma[J].Journal of Materials Research,1996,11(11):2744-2748.

[39] Buchkremer-Hermanns H,Long C,Weiss H.ECR Plasma Polishing of CVD Diamond Films[J].Diamond and Related Materials,1996(5):845-849.

[40] 郑先锋,马志斌,张磊,等.直流辉光氧等离子体刻蚀金刚石膜的研究[J].金刚石与磨料磨具工程,2007,157(1):35-38.

[41] 苟立,袁再芳,冉均国,等.采用微波等离子体平整金刚石膜的实验研究[J].微细加工技术,2003,3(1):41-43.

[42] Sandhu G S,Chu W K.Reactive Ion Etching of Diamond[J].Applied Physics Letter,1989,55(5):437-438.

[43] Malshe A P,Park B S,Brown W D,et al.A Review of Techniques for Polishing and Planarizing Chemically Vapor-deposited(CVD)Diamond Films and Substrates[J].Diamond and Related materials,1999,8:1198-1213.

[44] 陈君.电火花抛光CVD金刚石膜研究[D].广州:广东工业大学,2002.

[45] 王俊峰,汪建华,满卫东,等.微波等离子体刻蚀CVD金刚石膜提高机械研磨效率[J].武汉化工学院学报,2005,27(1):56-59.

[46] Zheng X F,Zhibin,M,Zhang L,et al.Investigation on the Etching of Thick Diamond Film and Etching as a Pretreatment for Mechanical Polishing[J].Diamond and Related Materials,2007,16:1500-1509.

[47] Sirineni G M R,Naseem H A,Malshe A P,et al.Reactive Ion Etching of Diamond as a Mean of Enhancing Chemically-assisted Mechanical Polishing Efficiency[J].Diamond and Related Materials,1997,6(8):952-958.

CONTENTS

Error Compensation for Machine Tools Based on Integrated Intelligent Computation … ………Zeng Huanglin et al(1)

Experimental Investigation of Hydraulic Resistances and Characteristics Simulation on Pure Water Pilot Operated Solenoid Valves … ………………Zhang Desheng et al(5)

Analysis of Kinds of LMS Algorithms in Application of Filtering Compensation for Magnetic Bearings…………………………………………………Gao Hui et al(9)

Experimental Study on Clean Machining of Titanium Alloy Based on Uniform Design Method…………………………………………………………Li Dengwan et al(15)

Design of Experimental Table for Simulating Pressure Field of Working Chamber of Earth Pressure Balanced Shield…………………………………Liu Chang et al(19)

Modeling and Simulation of Hydraulic Spring Stiffnessbased Asymmetrical Cylinder Controlled by Valve…………………………………………Ye Xiaohua et al(23)

Study on Micro-part Precision Machining Complex Method Based on Coating Technology………………………………………………………Hu Xiaoqiu et al(28)

Modeling and Analysis of Thermal Cycle System for Quantitative PCR Instrument … …Yao Yinghao et al(31)

Comparable Study and Application on New and Old Formulas of Calculating DOFs of Mechanisms and Structures ………………………Cai Hanzhong et al(35)

Study on Manufacturing Cellular Design Based on Advanced Genetic Algorithm … ………………Fan Jiajing et al(39)

Research on Selection Method of Extended Manufacturing Units Oriented Key Parts ………………An Bo et al(44)

Scheduling Electronic Products Based on a Modified Particle Swarm Optimization ………………Zhu Yong et al(49)

Heterogeneous Product Information Semantic Online Reconstruction under the Virtual Organization Semantic Grid Environment …………………Jian Chengfeng(54)

Research on Process-oriented Virtual Assembly Modeling Technology for Product Information…………………………………………………………Liu Zijian et al(60)

Research on Injection Mold Management System Based on RFID … …………………………Wang Weiling et al(65)

Application of Envelope Order Spectrum Based on Multiscale Chirplet and Sparse Signal Decomposition to Gearbox Fault Diagnosis …………………………Pi Wei et al(69)

Impacts of Exciting Parameters on 2K-H Planetary System Dynamic Response ………………Sun Shouqun et al(74)

Comparison between PCA and KPCA Method in Dimensional Reduction of Mechanical Noise Data………………………………………Liang Shengjie et al(80)

Experimental Study on Two Combinations of Travelingwave Rotary Ultrasonic Motors …Yin Yucong et al(84)

Stiffness Calculation of Micro-feed Table in Macromicro Dual Drive Plane Load …Liu Dingqiang et al(88)

Analysis of Load Angle Caused by Test Ball Diameter Change …………………………Chen Jianchun et al(92)

Research on Natural Characteristics and Sensitivity for Torsional Vibration of a Vehicle Multistage Planetary Gears…………………………………Cai Zhongchang et al(96)

Reliability Optimization Design of Dynamic Characteristics of Automotive Front Axle ……Zang Xianguo et al(102)

Research on Simulation of Vehicle Integrated Transmission System and Experimental Validation…………………………………………………Xiang Changle et al(106)

Current Research Status and Trends of Tailor Welded Blanks Applied in Auto-body Stamping……………………………………………………Song Yanli et al(111)

Review of Polishing Technology of CVD Diamond Films…………………………………Jiao Keru et al(118)

Review of Polishing Technology of CVD Diamond Films

Jiao Keru1,2Huang Shutao1Zhou Li1Xu Lifu1

1.Shenyang Ligong University,Shenyang,110168

2.Changchun University of Science and Technology,Changchun,130022

The principles of various polishing CVD diamond films at home and abroad in recent years were summarized and their advantages and disadvantages were also analyzed.The polishing technology of CVD diamond films mainly included mechanical polishing,chemical-assisted mechanical polishing,eletro-discharge machining polishing,high energy polishing and so on.Meanwhile,the problems to solve urgently in the future about polishing CVD diamond films were proposed and the trend of polishing CVD diamond films was forecasted.

chemical vapor deposition(CVD);diamond film;polishing technology;roughness

TN305

1004—132X(2011)01—0118—08

2010—03—12

国家自然科学基金资助项目(50675142)

(编辑 王艳丽)

焦可如,女,1971年生。沈阳理工大学机械工程学院讲师,长春理工大学机电工程学院博士研究生。研究方向为精密及超精密加工技术。发表论文10余篇。黄树涛,男,1964年生。沈阳理工大学机械工程学院教授、博士研究生导师。周 丽,女,1971年生。沈阳理工大学机械工程学院教授。许立福,男,1963年生。沈阳理工大学机械工程学院副教授。