车辆综合传动系统过渡工况仿真及试验验证

项昌乐 符升平

北京理工大学车辆传动国家重点实验室,北京,100081

车辆综合传动系统过渡工况仿真及试验验证

项昌乐 符升平

北京理工大学车辆传动国家重点实验室,北京,100081

为预测车辆综合传动系统过渡工况动态特性,建立了能反映车辆工作状态的关键部件的数学模型;以模块化建模思想为指导,综合各子部件的数学描述,根据液力机械传动系统工作原理,建立了能实现性能预测的车辆综合传动系统虚拟样机模型,并对起步、加速和换挡等过渡工况进行仿真分析;以起步动态过程试验的动力特征和换挡模式为模型边界条件,对模型进行了验证。通过试验数据与仿真结果的对比分析,证明建模方法的可行性和模型的准确性。

综合传动系统;集成仿真;试验验证;性能预测

0 引言

车辆综合传动系统是集机械、液压和控制为一体的多域系统,也是一个复杂的多自由度和时变动态系统。以往传动系统过渡工况动态特性仿真主要基于Simulink环境来进行,不能满足系统的需要。基于虚拟样机技术所建立的传动系统模型[1-3]没有考虑关键部件内部激励因素,不能反映系统真实工作状态。因此考虑系统内部激励的影响,用虚拟样机模型代替物理样机,预测过渡工况动态特性,对车辆传动系统的设计有一定的指导意义。

本文以某履带车辆综合传动系统为研究对象,根据关键子部件的工作原理,分别建立发动机、联轴器、闭锁式液力变矩器、湿式换挡离合器和齿轮副的数学模型;基于模块化建模思想,根据模型接口之间运动学参数的协同条件,建立系统虚拟样机模型,并且进行过渡工况的仿真分析;最后采用起步试验的动力条件和换挡模式作为样机模型的边界条件,验证模型的准确性。

1 系统工作原理

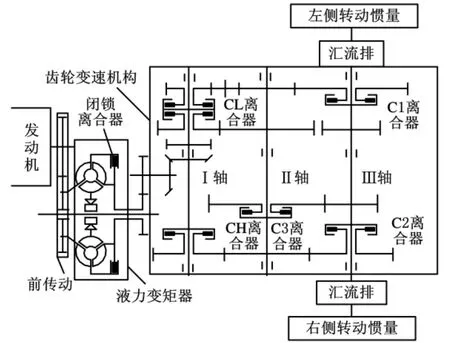

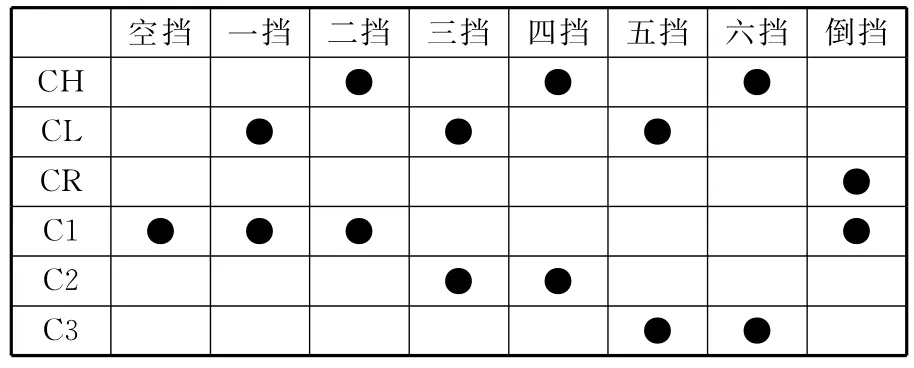

本文研究对象是后分流式双流液力机械传动系统,该系统由前传动、液力变矩器、齿轮变速机构和汇流排等组成(图1)。不对车辆转向行驶工况进行研究,因此不考虑功率分流的问题。

图1 系统传动简图

通过操纵齿轮变速机构中的换挡离合器实现不同挡位之间的切换,各挡操纵元件如表1所示,其中“●”表示离合器接合。为使起步换挡平稳,离合器CL、CH、CR接合过程采用液压缓冲阀进行缓冲控制,离合器C1、C2、C3直接使用换挡阀控制,没有缓冲环节。

表1 各挡位操纵件列表

2 模型生成机理

以ADAMS为软件平台,针对车辆综合传动系统的特点,对其进行模块划分,基于模块化建模思想建立参数化模型库,实现参数化设计和性能预测为一体的集成仿真平台。

模块化建模与仿真可表示为V字形(图2),即通过自顶向下的方法分解系统,建立模型库,再利用从底到上的方法利用库模型建立系统仿真模型。

图2 基于模块化的建模方法

模型库按照典型的车辆综合传动系统实际组成建立。模型库提供了自顶向下的建模方法,适合于相同结构形式传动系统的快速建模,可以进行子模型替换、参数修改等操作,也可以方便地增添部件模型。

3 部件数学模型

为准确建立系统虚拟样机模型,基于模块化建模思想,需要对系统中关键部件进行数学描述,即建立发动机、联轴器、液力变矩器、湿式换挡离合器和齿轮副等的数学模型。

3.1 发动机

由于主要研究系统过渡工况动态特性,因此不考虑发动机扭矩波动激励。转矩模型中,根据试验所测发动机外特性曲线,采用数值插值方法得到任意油门开度和转速下的指示转矩Te。则发动机动力学方程为

式中,Je为发动机飞轮等效惯量;Tl为负载转矩;ne为发动机转速;a为油门开度。

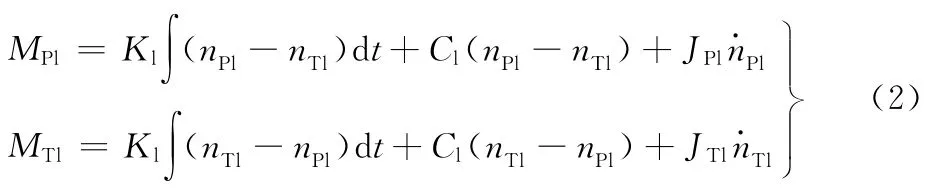

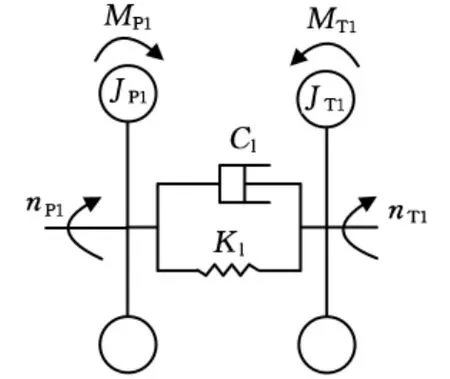

3.2 弹性联轴器

弹性联轴器广泛应用于车辆动力传动系统中,它使动力传递平稳可靠,减小动载和系统冲击。由于所承受转速高,工况变化频繁,因此弹性联轴器的动态特性成为影响传动系统动力学行为的关键因素之一。弹性联轴器动力学模型如图3所示,对应的数学模型为

图3 弹性联轴器动力学模型

式中,JPl和JTl分别为联轴器两端所连接部件的转动惯量;MPl和MTl分别为联轴器输入轴和输出轴动态转矩;nPl和nTl分别为联轴器输入轴和输出轴的转速;Kl为联轴器扭转刚度;Cl为联轴器扭转阻尼系数。

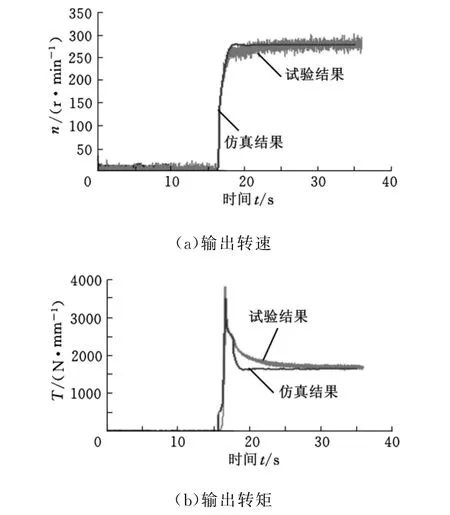

联轴器减振特性主要取决于其刚度,所研究对象为盖斯林格联轴器,参考文献[4],取Kl=0.0249MN·m/rad。联轴器阻尼系数计算公式为

3.3 闭锁式液力变矩器

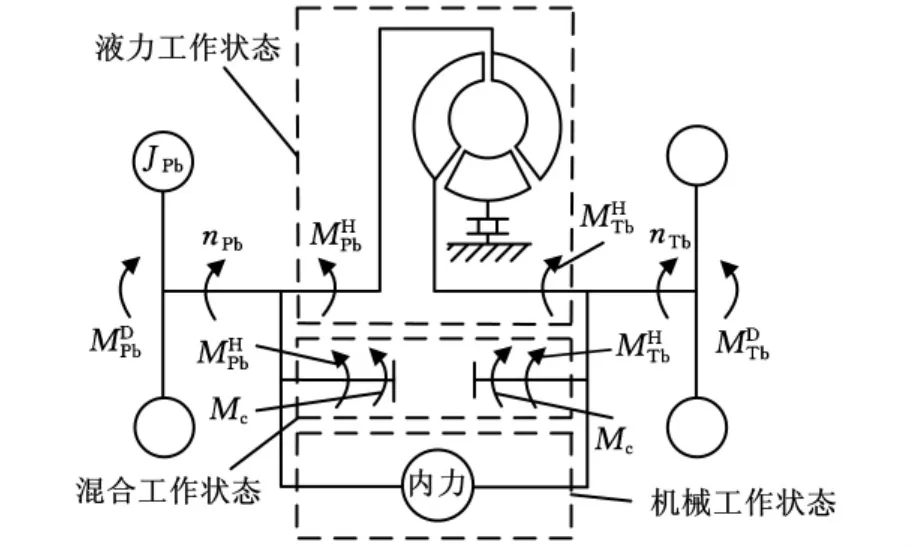

闭锁式液力变矩器是现代履带车辆动力传动系统的重要部件,它通过其内部工作液体的动量矩变化来传递动力。液力工况下,闭锁式液力变矩器有自动适应性、无级变速和减振等特性;为提高传动效率,闭锁离合器闭锁,转换成机械工况。因此,闭锁式液力变矩器有三种工作状态,即液力工作状态、机械工作状态和混合工作状态。在不同工作状态下,动力传递路线不同,相应的动力学参数发生变化,影响传动系统动态特性。针对研究对象,建立能反映其真实工作状态的动力学模型(图4)。在机械工作状态,用弹簧阻尼系数模拟闭锁离合器主被动边之间内力,以保证两者同步。

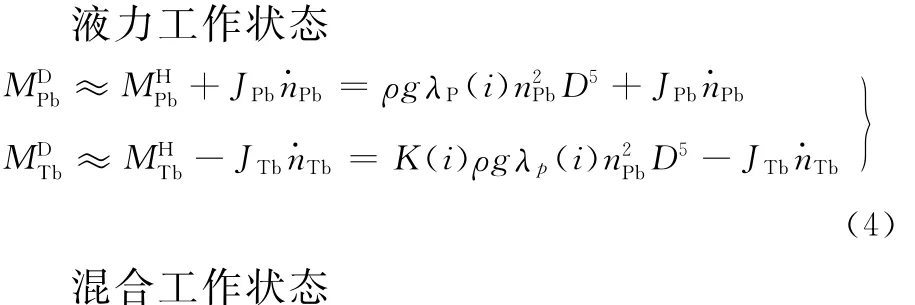

闭锁式液力变矩器数学模型如下:

图4 闭锁式液力变矩器动力学模型

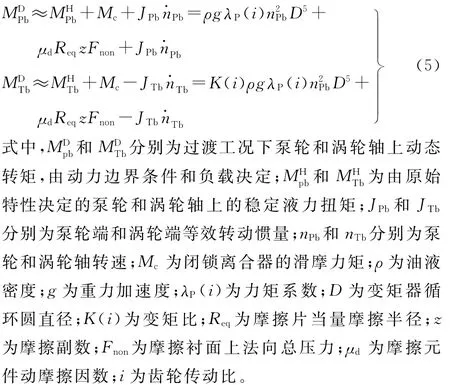

3.4 湿式换挡离合器

湿式换挡离合器安装在变速箱传动轴上,以保证车辆平稳换挡,防止过载,是保证车辆动力性能的关键部件。换挡操作靠液压系统控制主被动边接合或分离来实现,以完成不同工作状态的转换,即完全分离、滑摩和同步三种状态的切换。结合研究对象,建立带液压缓冲控制的换挡离合器动力学模型(图5)。主被动边分离时,离合器处于完全分离状态或滑摩状态,在滑摩阶段,根据充油特性计算出滑摩力矩,使主被动元件达到同步;主被动边接合后,两者之间内力保证其运动同步。

图5 湿式换挡离合器动力学模型

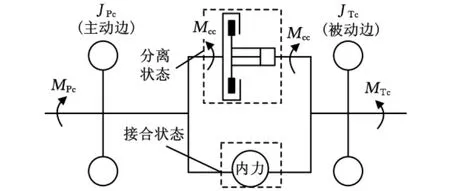

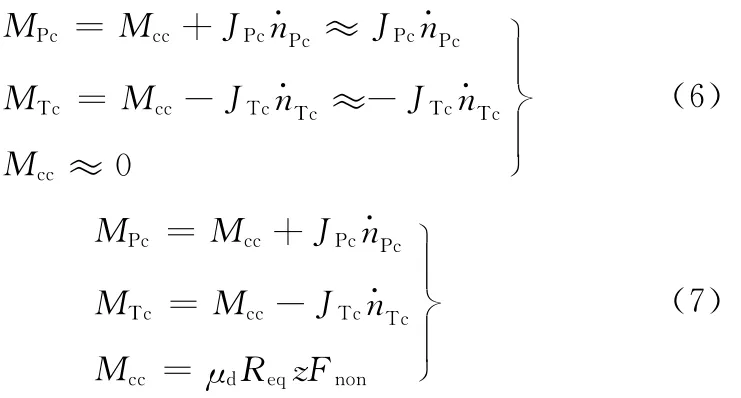

在主被动元件没有接合之前,离合器处于完全分离状态或滑摩状态。湿式换挡离合器数学模型如下:

式中,MPc、MTc为主被动件转矩;JPc、JTc为主被动元件转动惯量;nPc、nTc为主被动件转速;Mcc为摩滑力矩。

在接合过程中由动摩擦向静摩擦变化的,μd的大小影响换挡品质,所研究离合器摩擦材料是铜基粉末冶金,根据台架试验结果拟合得出摩擦因数表达式如下[5]:

3.5 齿轮副

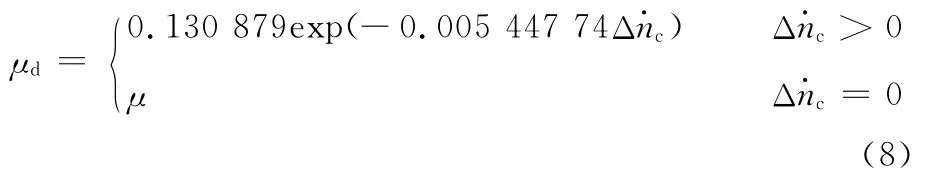

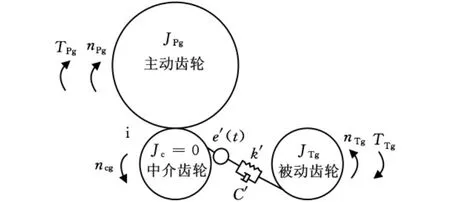

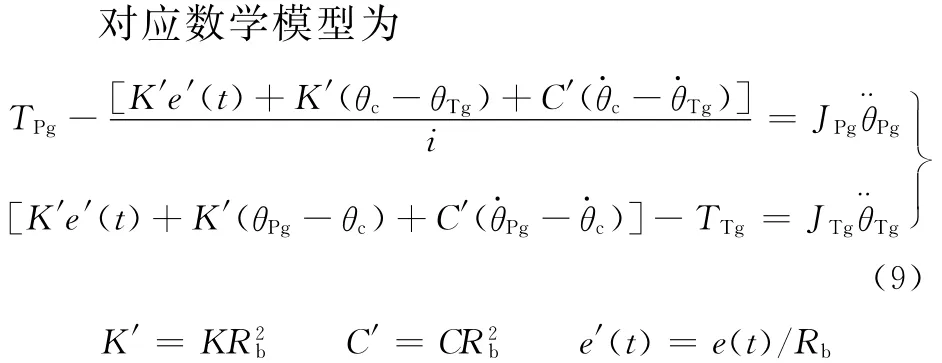

由于本文是在ADAMS环境下进行数值仿真的,而ADAMS中齿轮副仅能保证传动齿轮间运动学关系,不能考虑齿轮内部激励的影响,因此需要对齿轮副扭转模型进行修正,即建立一个无质量的中介齿轮,通过齿轮副与主动齿轮保证运动学关系,与被动齿轮施加能包含内部激励因素的扭簧则保证齿轮间动力的传递。改进的齿轮副动力学模型如图6所示。

图6 改进的齿轮副动力学模型

式中,TPg和TTg分别为主动和被动动态转矩;JPg和JTg分别为主动齿轮和被动齿轮转动惯量;θPg、θb和θTg分别为主动齿轮、中介齿轮和被动齿轮扭转角;K′为等价扭转刚度;K为啮合刚度;C′为等价扭转阻尼;C为啮合阻尼;e′(t)为等价综合啮合误差;e(t)为啮合误差;Rb为被动齿轮基圆半径。

啮合刚度采用平均啮合刚度进行计算,即

式中,ξ为阻尼比,其值一般在0.03~0.17之间;Ra为主动齿轮的基圆半径;kv1为主动齿轮的动载系数。

误差激励e(t)一般取啮合偏差进行研究,啮合偏差可用简谐函数表示,因此采用正弦函数对误差激励进行模拟[6]。

4 系统模型

以多体动力学软件ADAMS为仿真环境,通过在Pro/E中实体建模,利用相关插件实现模型转换。不考虑部件的弹性效应、表面摩擦磨损以及油液损失等,在路面能提供足够附着力的假设条件下进行数值仿真。

针对上述对各部件的数学描述,分别建立能反映各部件工作机理的虚拟样机模型。对于弹性联轴器,确定输入和输出元件的运动关系,用Bushing力元模拟其内部刚度阻尼元素。对液力变矩器通过施加旋转副建立泵轮、涡轮和导轮之间的关系;采用传感器感应所处工作状态来控制不同状态的转换;根据不同工作状态,在泵轮与涡轮之间添加相应的作用力矩。对于换挡离合器,确定各零件之间的运动,通过传感器来控制主被动边的分离或接合,在实现同步后,用Bushing力元模拟作用内力。

通过坐标变换,确定各子部件在虚拟环境下的相对位置和位姿坐标。为实现功率的传递,采用耦合副来定义各子部件之间的接口。建立的某车辆综合传动系统虚拟样机模型如图7所示。

图7 综合传动系统虚拟样机模型

5 仿真与试验验证

5.1 仿真结果

5.1.1 换挡仿真分析

通过操纵液压元件控制换挡离合器主被动边的接合和分离来实现换挡操作,换挡品质是衡量传动系统动态特性的重要指标。

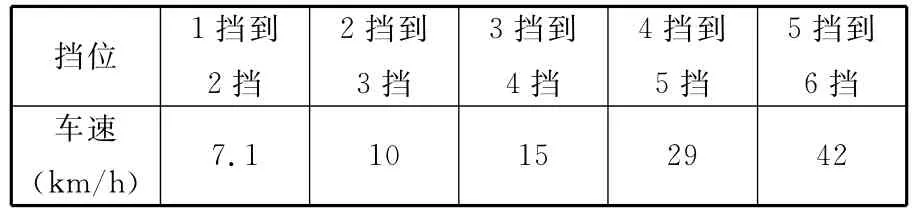

对液力1挡换2挡进行仿真,1挡工况下,发动机转速稳定在2000r/min。根据所求动力换挡点,在第2s时发出换挡指令,CL分离,CH开始接合。仿真结果如图8所示。

图8 1挡换2挡仿真结果

由图8可知:换挡工况顺利完成,在第6s后车速稳定在15km/h;在换挡点处,CL迅速分离,由于已有一定车速,CH主被动边很快就达到同步;因为变矩器缓冲和发动机调速作用,在换挡前后涡轮转速变化比发动机的转速变化要大;发动机输出转矩在换挡后急剧变化,最后稳定在某值附近。

5.1.2 加速仿真分析

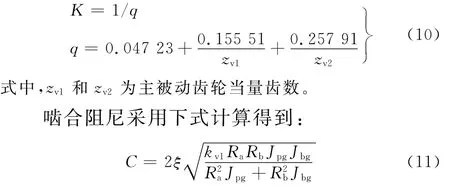

加速特性是评价车辆动力性能的重要指标。由于所研究对象的动力性要求高于经济性要求,因此采用动力性换挡原则选取换挡点,即根据不同工况下的动力条件,确定相关挡位下的速度和加速度。结合发动机转矩特性,可以得到任意油门开度下各挡位关系曲线,求得动力换挡点。表2为100%油门开度下的动力换挡点。

表2 动力换挡点

发动机初速为2000r/min,按照其净外特性曲线确定系统动力条件,路面阻力系数为0.05。在第2s进入1挡,当满足条件时换至高挡,直至机械6挡。

图9所示为加速仿真的结果,可以看出:车辆从0加速到32km/h的时间为10.4s,此时车辆处于5挡闭锁状态。最后车辆加速到25s时,车速为51.4km/h;由于CH和CL离合器带缓冲环节,主要控制其主被动边的接合和分离实现换挡,因此随着挡位的变化,离合器工作状态交替变换;液力变矩器也不断闭锁解锁,在液力工况下起变矩调速功能,在机械工况下,涡轮和泵轮同步工作,从而提高工作效率;由于变矩器缓冲,液力挡位下发动机转速波动幅值明显小于机械挡位下发动机转速的变化。

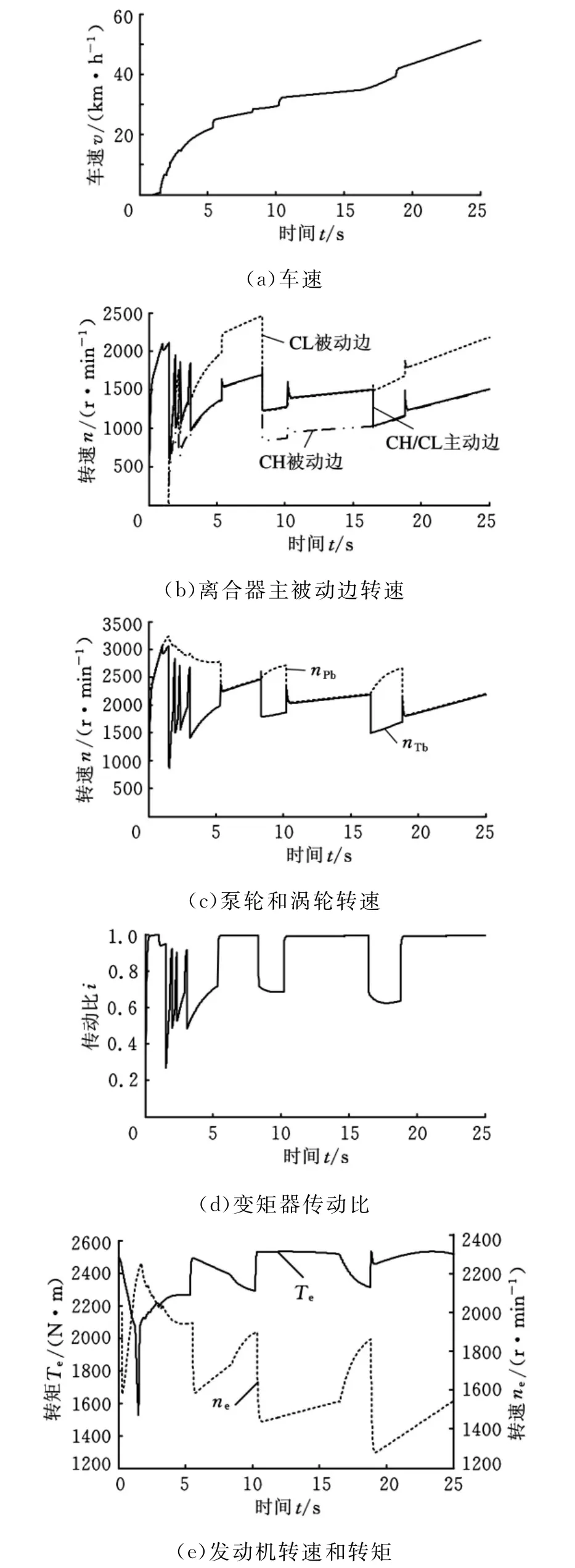

5.2 试验验证

为验证虚拟样机模型的准确性,以某车辆为对象进行起步动态过程试验。保持发动机稳定运转,按一定的负载系数进行加载,传动装置从空挡换至1挡达到稳定状态后,分别记录相关动力学参数和油压时间历程。

以起步动态过程试验的动力边界条件和操作模式作为虚拟样机模型的仿真输入,通过仿真结果与试验数据的对比,判断仿真模型的准确性。

图10所示为试验结果与仿真结果对比,可以看出,输出转速和转矩仿真结果与试验数据相接近,因此仿真模型能真实反映车辆综合传动系统工作状态,从而验证了模型的有效性。由于在主被动边接合初期,离合器内部参数特性发生突变,具有较强的非线性,与仿真模型中线性特征有一定差异,因此存在一定的误差。

图9 加速仿真结果

6 结论

(1)建立了综合传动系统关键零部件数学模型,以模块化建模为基础,在ADAMS环境下提出建模方法,得到整个系统的虚拟样机模型。

图10 试验结果与仿真结果对比

(2)对换挡和加速工况进行仿真分析,结果表明样机模型能反映动力传动系统的工作状态。

(3)采用起步动态试验的动力边界条件和操作模式进行起步数字仿真,通过仿真结果与试验数据的对比,验证了模型的有效性。

(4)建模方法和仿真结果对传动系统动态性能的预测有一定的参考意义。

[1] 曾鸿章.基于虚拟样机技术的车辆动力传动系统过渡工况性能仿真研究[D].北京:北京理工大学,2005.

[2] 熊常亮.基于虚拟样机技术的车辆动力传动系统动态分析[D].北京:北京理工大学,2005.

[3] 林保生,张利霞,闫清东.基于ADAMS的车辆传动系统动态特性仿真研究[J].计算机仿真,2006,23(12):247-252.

[4] 刘辉.车辆动力传动系统扭振动力学仿真及分析[D].北京:北京理工大学,2005.

[5] 项昌乐.装甲车辆传动系统动力学[M].北京:国防工业出版社,2007.

[6] 李润方,王建军.齿轮系统动力学—振动、冲击、噪声[M].北京:科学出版社,1997.

Research on Simulation of Vehicle Integrated Transmission System and Experimental Validation

Xiang Changle Fu Shengping

National Key Lab of Vehicular Transmission,Beijing Institute of Technology,Beijing,100081

To predict the dynamic characteristics of vehicle integrated transmission system,the work states of crucial parts were mathematically described.According to the work principles of hydro-mechanical transmission system,a virtual prototype model of integrated transmission system was constructed based on modular modeling method by synthesizing each component mathematic model.The transition process of start,acceleration and shifting was simulated numerically.The presented model was validated by start process test with the same power condition and operating manner.Contrast of the simulation and test results indicates the modeling method is feasible and the virtual prototype model is correct.

integrated transmission system;integration simulation;experimental validation;characteristics forecast

U463.2;TP391.9

1004—132X(2011)01—0106—05

2010—03—25

(编辑 郭 伟)

项昌乐,男,1963年生。北京理工大学机械与车辆学院教授、博士研究生导师。主要研究方向为车辆传动系统动态分析。符升平,男,1983年生。北京理工大学机械与车辆学院博士研究生。