基于多DSP的轮腿式机器人控制系统设计

孟凡军,李声晋,卢 刚,皇甫剑锋

(西北工业大学,陕西西安710072)

0 引 言

根据机器人移动机构的特点,地面移动机器人可分为轮式、腿式、履带式以及复合式等类型[1],其中轮式、腿式、履带式移动机构都有其自身的优点,但也都存在一定的不足[2-3]。采用复合型移动机构既能兼顾上述单一移动机构的优点,又能消除单一移动机构存在的不足,提高了机器人的环境适应能力,也使机器人具有更好跨越障碍能力。轮腿式移动机器人就是一种比较典型的复合式移动机器人。它融合了腿式的地形适应能力强和轮式高速高效的优点,作业范围大,同时具有优越的越障避障能力,但是轮腿式机器人所面对的环境是现实世界复杂的动态环境,具有自规划、自组织、自适应能力,适合于在复杂的非结构化的环境中工作,是一个高智能、多系统的复杂工程系统。这就对处理器提出了很高的要求,及需要足够快的CPU来处理数据,完成各个环节的运算,如果只用一个CPU来完成机器人的所有任务,既降低了控制系统的可靠性,又对机器人的整体性能造成一定的影响。故本文通过对一种轮腿复合式机器人机械结构的分析,基于多DSP的设计理念,设计了由5套稳定可靠的控制器组成的控制系统。通过对机器人进行一系列试验证明,多DSP控制系统性能优良,能使机器人稳定可靠地转向避障和跨越台阶和斜坡等典型障碍物。

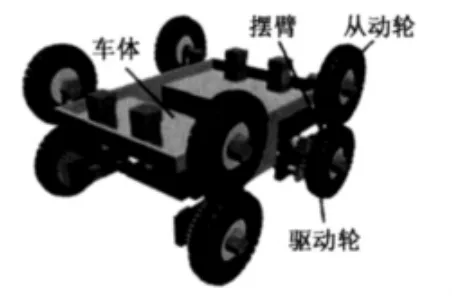

1 轮腿式机器人机械结构

整个机器人采用对称结构,由四个结构尺寸完全相同的独立运动单元和车体构成。如图1所示,每个运动单元由一个摆臂和两个车轮(驱动轮和从动轮)构成。摆臂布置在车轮的内侧,由安装在转向臂上的电机通过减速器驱动,可以绕着驱动轮中心轴正反向全周摆动。车体在机器人中部,用于装载控制系统、电池及其他各种设备。

图1 机器人机械模型

驱动轮采用体积小、质量轻、输出扭矩大的直流无刷电动机作为驱动电机,经减速器输出至传动轴,直接驱动车轮。由于现有电动轮的尺寸都比较大,因此,根据需要自主设计了一种驱动轮结构。选择自带减速器的直流电动机作为驱动,减速器输出轴直接带动车轮,圆柱形的减速器外壳可以作为轴承安装轴使用,大大节省了空间。另外,由于设计速度不高,但要求机器人具有优越的越障能力,所以采用了较大的减速比来提高车轮的驱动力矩,以满足粗糙路面的驱动要求。摆臂与驱动轮分属两种不同的电机驱动,为了在驱动轴中心线上满足要求实现两个旋转运动的传递,设计中采用了内外轴的结构形式,如图2所示。驱动电机通过与其配套的减速器将驱动动力传给驱动轴(内轴),实现机器人平台的轮式运动所需动力;摆臂电机采用直流无刷电动机和减速器构成摆臂传动链,带动外轴转动实现摆臂的摆动。驱动电机的减速器外壳安装滚动轴承,轴承的内圈与减速器外壳为过盈配合,外圈与外轴过盈,实现了摆臂和驱动轮的互不干涉的同轴传动。外轴上加工有齿轮,和摆臂电机输出轴所带的齿轮构成齿轮副来传递动力。而摆臂与外轴固定连接而一起运动。由于摆臂的摆动速度较低,而且在运动时要求通过控制摆臂关节角来抬起车体,需要较大的驱动力矩,所以摆臂驱动也选择较大的减速比。

轮腿式机器人的主要技术参数为:整车质量约64 kg;车轮直径200mm;外形尺寸614mm×704mm×410mm;支撑轮轮距654mm;摆臂有效长度210mm;设计速度0.1~0.3 m/s;设计最大越障高度203mm;设计最大爬坡角度31°。

图2 内外轴传动结构图

2 轮腿式机器人控制系统硬件设计

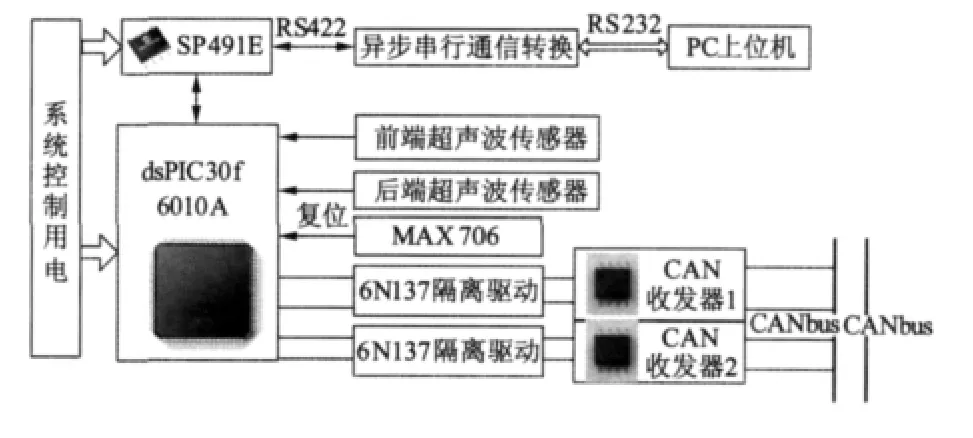

轮腿式机器人控制系统结构图如图3所示。整个控制系统主要由2个超声波传感器、PC上位机、主控制器、CAN总线、4个伺服分控制器、4个驱动轮无刷直流电动机、4个摆臂用无刷直流电动机、4个角位移传感器组成。摆臂用电机与角位移传感器构成位置闭环单元,用于控制机器人摆臂的角位移。PC上位机发送模式指令给主控制器,主控制器根据指令不断检测超声波传感器的值,并与伺服分控制器进行实时通讯,最终实现机器人的运动。

图3 轮腿式机器人控制系统结构图

为了满足主控制器和伺服分控制器之间通讯的实时性要求,并考虑到系统拓扑结构特点,本系统选用CAN总线作为主控制器和伺服分控制器的通讯方式,所有控制器均挂接在CAN总线上。CAN总线具有以下特点:多主工作方式;总线上的节点可分成不同的优先级以满足不同的实时要求;采用非破坏总线仲裁技术;通过报文的标识符滤波即可实现点对点、一点对多点及全局广播等几种方式传送接收数据;直接通信距离最远可达10 km(速率5 kb/s以下),通信速率最高可达1 Mb/s(此时通信距离最长为40 m);节点数可多达110个;报文采用短帧格式,传输时间短,受干扰概率低,每帧都有CRC校验。

主控制器硬件原理框图如图4所示。根据控制系统对于主控制器的要求和成本要求,该主控制器采用了微芯公司的高性能16位数字信号控制器dsPIC30F6010A处理芯片。该芯片DSP具有24位宽指令,16位宽数据路径,多达44个中断源,具备两个可选饱和逻辑的40位宽累加器,工作速度最高可达30 MIPS。除此之外,该芯片还具有丰富的外设,其中最突出的是它包括强大丰富的数据通讯能力。该芯片包括3线SPI模块(支持4种帧模式),I2CTM模块支持多主器件/从模式和7位/10位寻址,2个带有FIFO缓冲区的UART模块,2个符合2.0B的CAN模块,这为轮腿式机器人主控制器和伺服分控制器、上位机之间的通讯提供强有力的支持。

图4 主控制器硬件原理框图

因为主控制器接收上位机的动作指令,通讯时间短且指令频率低,故本系统选用异步串行总线作为主控制器与上位机之间的通讯方式。上位工控机选用RS-232接口,但是在工业控制等环境中,常会有电气噪声干扰传输线路,使用RS-232通讯时经常因外界的电气干扰而导致信号传输错误;另外,RS-232通讯的最大传输距离在不增加缓冲器的情况下只可以达到15 m。为了解决上述问题我们选用RS-422作为其通讯方式。本系统选用SP491E芯片,它是一种全双工的带三态控制引脚的低功耗差分RS-422收发器,它为所有发送器输出和接收器输入管脚提供了ESD保护。

本系统采用PCA82C250作为CAN总线的接口芯片,该器件可以提供对CAN总线的差动发送和接收功能。在DSP和CAN总线驱动芯片之间加入光电耦合,可以提高应用系统的可靠性。本系统采用高速光电耦合器6N137芯片作为其隔离驱动芯片。该光电器件高、低电平传输延迟时间短,典型值仅为45 ns,已接近TTL电路传输延迟时间的水平,它具有高达10 Mb/s的高速性能,因而在传输速度上完全能够满足隔离总线的要求。

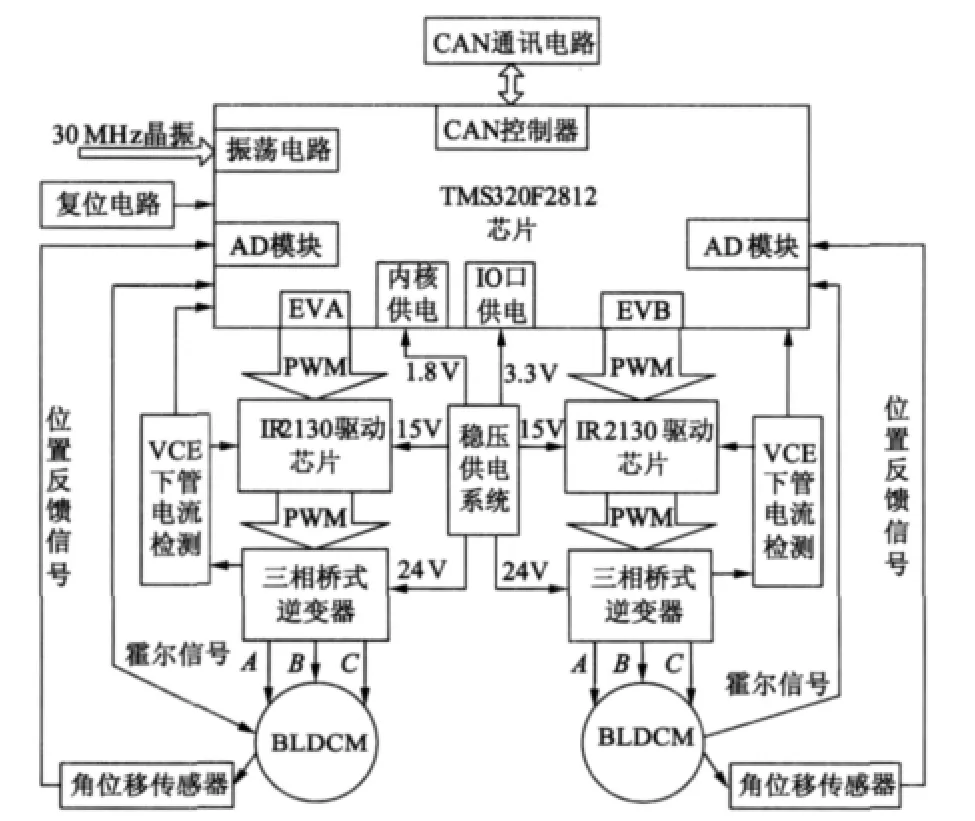

伺服分控制器硬件原理框图如图5所示。从图中可知,一个伺服分控制器能同时控制两个直流无刷电动机,从而使系统更加简单,结构更加紧凑,控制更加方便。伺服分控制器主要由TMS320F2812处理芯片、供电系统、IR2130驱动芯片、三相桥式逆变器、CAN通讯电路、VCE下管电流检测电路等组成。对于智能移动机器人的电机控制系统而言,要想获得较好的控制品质,就需要有足够快的CPU来处理数据,完成各个环节的运算。TI公司生产的TMS320F2812是一款32位DSP,工作频率最高达到150 MHz,其快速的中断响应能够保护关键的寄存器以及快速(更小的中断延时)响应外部异步事件,内核采用流水线机制,从而在高速运行时不需要大容量的快速存储器。除此之外,它还整合了Flash存储器、快速A/D转换器、增强的CAN模块、事件管理器、正交编码电路接口以及多通道缓冲串口等外设,从而使用户能很方便地构建无刷直流电动机控制系统。

图5 伺服分控制器硬件原理框图

根据三相全桥逆变电路的设计要求:要有六路驱动信号并且同一桥臂上、下功率开关器件要有死区时间以避免同一桥臂发生直通,故本系统选用IR2130芯片作为功率开关器件的驱动芯片。它能输出六路驱动信号,并且由于内部设有自举式悬浮电路,因此只用一路电源,使系统设计极为简化。IR2130可用来驱动工作在母电压不高于600 V电路中的功率MOS门器件。其可输出的最大正向峰值驱动电流为250 mA,而反向峰值驱动电流为500 mA,具有电流放大和过流保护功能;能自动生成上、下侧驱动所必需的死区时间(2~2.5 s);具有欠压锁定功能,且能指示欠压和过电流状态;输入端有噪声抑制功能。

除此之外,本控制器还设计有下管VCE电流检测电路,如果下管经过电流超过阈值,检测电路将通知IR2130和DSP,从而有效地保护了MOS管。

3 轮腿式机器人控制软件设计

轮腿式机器人要进行稳定可靠的动作,硬件是基础,软件是核心。根据轮腿式机器人环境对象(台阶、斜坡)和动作要求的不同,将整个系统分为转向模式、斜坡模式和台阶模式。上位机向主控制器发送模式指令,主控制器根据模式指令启动相应的控制策略。

3.1 转向模式、斜坡模式

本机器人进行转向运动时,对四个驱动轮进行了电子差速,即控制车体两边的驱动轮以不同速度进行转动,从而实现机器人的转向动作。主控制器发送不同的占空比的CAN报文给两个驱动轮控制器,从而实现其转向,流程图如图6所示。本机器人进行上斜坡运动时,只需控制4个驱动轮和车体前端超声波传感器便可出色的完成上斜坡运动,流程图如图6所示。开机后,主控制器发送CAN报文,通知伺服分控制器以50%的占空比驱动直流无刷电动机,使机器人做较慢的运动。当主控制器接收到上位机的斜坡指令后,不断检测车体前端超声波传感器,当车体运动到传感器感应阈值时,主控制器再次发送CAN报文,通知伺服分控制器以70%占空比提高直流无刷电动机的供给功率,从而增大电机输出力矩,提升机器人爬坡能力。

图6 转向、斜坡模式流程图

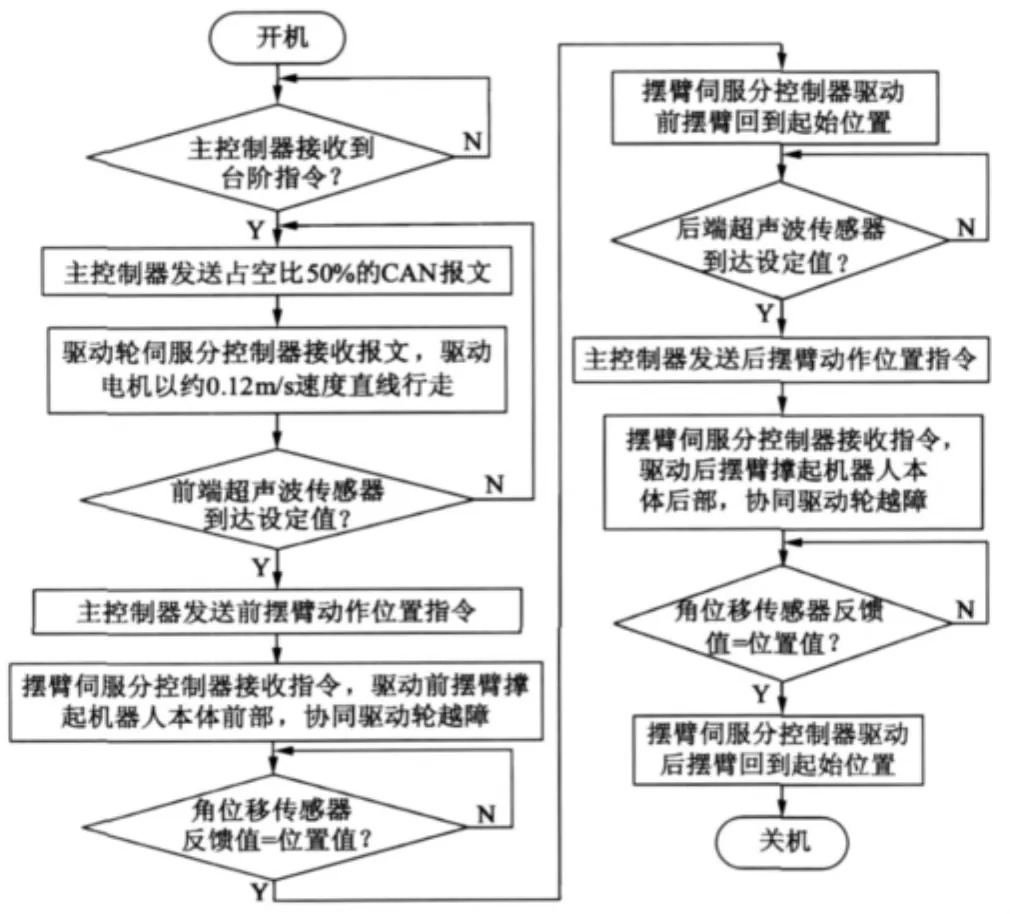

3.2 台阶模式

机器人进行跨越台阶动作时,控制比较复杂,它运用了控制系统的全部硬件资源,其流程图如图7所示。在车体前端超声波传感器未到达指定值时,机器人的行走策略同斜坡模式相同。当检测到车体前端超声波传感器探测值到达设定值时,机器人通过主控制器向伺服分控制器发送前摆臂位置指令,从而驱动两个前摆臂和四个驱动轮进行前轮。当检测到车体后端超声波传感器探测值到达设定值时,机器人通过主控制器向伺服分控制器发送后摆臂位置指令,从而驱动两个后摆臂和四个驱动轮进行后轮。

图7 台阶模式流程图

4 实验结果

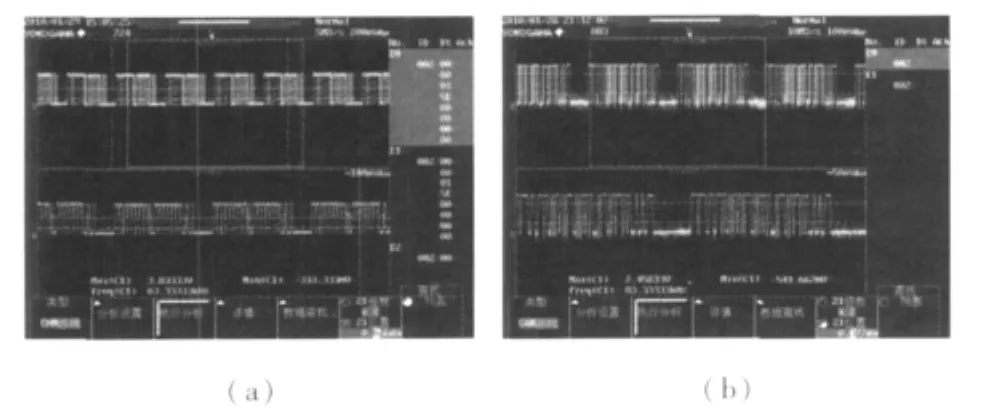

4.1 CAN 总线通讯试验

各个控制器之间的通讯是通过CAN总线来实现的,图8a和图8b分别是主控制器和伺服从控制器发送的CAN报文,图中CAN总线的波特率均设为500 kb/s。

图8 通讯中的CAN报文

4.2 转向试验

不同转速下的机器人转向特性对比,采用差速转向方式进行比较。运动参数如下:

第一种情况:左侧轮速度0.13 m/s,右侧轮速度 0.18 m/s;

第二种情况:左侧轮速度0.08 m/s,右侧轮速度 0.22 m/s。

4.3 斜坡试验

以木板为斜面,下垫木块,搭建斜坡路面。通过调整木板下砖块的位置,可以调节木板的斜度,达到调节路面坡度的目的。经过反复试验,得出机器人可以爬越的最大坡度为29.6°(斜坡在地面的投影长为202mm,对应坡高115mm处)。图9为机器人顺利爬上29.6°斜坡的过程。

图9 机器人的上斜坡过程试验

4.4 台阶试验

机器人跨越台阶时,台阶的高度h不同,轮腿式机器人所采用的越障方式也不相同。当台阶高度h<H1(H1表示机器人无需助力即可顺利跨越的最大高度)时,机器人不须做任何助力动作即可顺利通过,对于这种情况,文献[4]进行了详细的分析,这里不作重复。而当H1<h<Hmax(Hmax表示机器人在助力情况下所能跨越的最大高度)时,机器人必须借助摆臂和从动轮产生助力才能越过障碍,本文针对这种情况进行一系列试验。

试验台是以数块木板叠放而形成的,其优点是试验台的高度可以根据需要调整,这样就可以顺利测出机器人所能越过的最大台阶高度。经过反复试验,得出该机器人样机可以越过的最大台阶高度是187mm,此时前、后摆臂摆动幅度为74.3°和86.2°。运动过程如图10所示。

图10 机器人的上台阶过程试验

试验中用摄像机对机器人的运动过程进行了全程录像,随后用图像分析软件Movias Pro提取了参考点(即图中白板上的黑色圆点)的运动轨迹,再用Matlab软件进行数据处理,绘制参考点运动轨迹曲线如图11~图13所示。

试验证明,本轮腿式机器人结构合理,控制器硬件稳定可靠,软件算法适用、合理,整个系统搭建适当、有效,能使轮腿式机器人较好地实现各种动作。

[1]信建国,李小凡,王忠,等.履带腿式非结构环境移动机器人特性分析[J].机器人,2004,26(1):35-39.

[2]汪增福,关胜晓,曹洋.一种主动适形越障机器人的设计与特性分析[J].计算机仿真,2007,24(4):165-169.

[3]Lee W,Kang S,Kim M,et al.ROBHAZ2DT3:eleoperated mobile platform with passively adaptive doubletrack for hazardous environment applications[C]//Proceedings of the IEEE/RSJ International Conference on Intelligent Robots and Systems.Piscataway,NJ,USA,2004:33-38.

[4]于涌川,原魁,邹伟.全驱动轮式机器人越障过程模型及影响因素分析[J].机器人,2008,30(1):1-6.