京石客运专线滹沱河特大桥跨京广铁路连续梁桥转体施工技术

董国亮

(中铁十二局集团第三工程有限公司,太原 030024)

1 工程概况

京石铁路客运专线滹沱河特大桥中心里程为DK271+424.83,全长10 012.9 m,采用80.6 m+128 m+80.6 m连续梁跨越京广铁路柳辛庄车站,交角为28°17′。桥下有京广上下行客车线、到发线、石太联络线共计5条股道,均为电气化铁路。京广线在车站内最高行车速度130 km/h,行车密度3~5 min/趟,每天有170对列车行驶。为保证施工安全和减小对既有线的行车影响,减少挂篮施工的封锁要点次数和难度,降低工程安全风险,同时加快桥梁建设速度,经研究,决定该主桥采用转体施工法施工。即分别在京广铁路的南北两侧现浇完成63 m+63 m的悬臂结构,然后采用桥墩下承台中设置的转动装置分别将2个T构转动至设计轴线上,再在跨中部位预留的现浇处浇筑成形,完成全桥施工。

转体长度126 m,转体重120 000 kN,小里程侧转角25°(京广线北侧),大里程侧转角18°(京广线南侧)。连续梁梁底与既有线更新的接触网硬横梁最低距离仅有10 cm。施工安全风险大,工期要求紧,质量要求高,被列为京石客运专线的头号重点控制工程。于2009年9月开工,2010年10月竣工。

桥梁与京广铁路位置关系见图1。

图1 桥梁与京广铁路相交平面布置(单位:m)

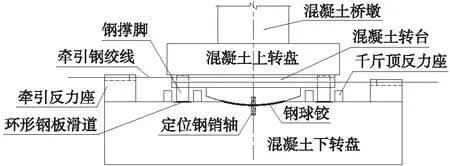

转动体立面如图2所示。

2 转体关键技术及施工工艺流程

2.1 转体施工关键技术研究

目前我国客运专线桥梁连续箱梁转体施工跨度均在120 m以下。主跨128 m的连续箱梁的转体在京石客运专线为首次采用。本次施工存在如下特点:跨越多股道(5道);行车密度大,桥梁下方接触网线密布,接触网硬横梁与梁体距离小;工期紧,安全风险高。

图2 T构转动体立面(单位:cm)

(1)转体系统的施工质量和安装精度

转体系统主要由上、下转盘,核心球铰,滑道以及牵引系统组成。本桥球铰平面直径4.1 m,由上下球铰、滑块、钢销轴及定位钢骨架组成,单个钢球铰质量13.6 t。采用高精度全站仪和电子水准仪测控、千斤顶和微调螺栓精调实现球铰的精确安装。采用C50微膨胀混凝土并利用球铰面预开振捣孔的措施,保证了混凝土的密实。847块聚四氟乙烯滑块进行一一对号安装,滑块间填充黄油四氟乙烯粉,保证了球铰的滑动质量。采用纵、横、竖三向预应力技术保证了上转盘在应力复杂工况下的结构安全。钢撑脚下设置单级配石英砂垫层和砂箱先压后安的措施,保证了落架后的撑脚与环道间7 mm的最小间隙,保障了转动系统的灵活性。

(2)自平衡混凝土T构的施工控制及施工过程监控

通过加强模板支撑和混凝土的合理浇筑实现结构尺寸的合理性,从而保障了T构本身的平衡性。

(3)转体转动控制和转体结构精确定位施工技术

转体的转动平稳是转体施工安全的前提,转体精确就位是转体施工质量最终体现。选用先进的施工机具是转体施工安全关键,研发的“顶举对中,点动牵引”施工工法确保了转体精确就位安全和质量。

(4)球铰封固混凝土施工

球铰封固的密实性影响桥梁使用寿命,施工中研发了分部施工和C50微膨胀混凝土+重力灌浆+真空辅助压浆的施工控制技术,很好地保证了封固混凝土饱满密实。

(5)中跨合龙段施工

本桥合龙段位于既有2道和3道的上方,桥梁梁体下方有4道接触网硬横梁,无法采用以往的普通挂篮施工。施工中采用研发的可空中肢解底模的特制挂篮,安全成功完成了中跨合龙段施工。

2.2 转体施工工艺流程

施工工艺流程如图3所示。

图3 转体施工工艺流程

3 转动体系施工

3.1 转体系统组成

转体系统主要由下转盘、球铰、上转盘以及转体动力系统组成。转体系统构造见图4。

图4 转体系统构造

下转盘采用C50混凝土,为支承转体结构全部重力的基础,转体完成后,与上转盘共同形成基础。下转盘上设置转体系统的下球铰、撑脚的环形滑道及转体拽拉千斤顶反力座等。

上转盘是转体的重要结构,在整个转体过程中形成多向、立体的受力状态,上盘布有纵、横、竖三向预应力钢筋。

转台是球铰、撑脚与上转盘相连接的部分,又是转体牵引力直接施加的部分。转台内预埋转体牵引索,牵引索的预埋端采用P型锚具,同一对索的锚固端在同一直径线上并对称于圆心。每根索埋入转盘长度大于2.5 m,每根索的出口点对称于转盘中心。

球铰由上下球铰、球铰间四氟乙烯板、固定上下球铰的钢销、下球铰钢骨架组成,球铰是平转过程中的承重受力构件,设计竖向承载力120 000 kN,球铰直径8.0 m,钢板厚度40 mm,上球铰平面直径4.1 m,下球铰平面直径3.8 m。球铰摩擦采用847片填充聚四氟乙烯复合夹层的φ60 mm滑片,聚四氟乙烯滑动片容许应力不小于100 MPa。

3.2 转体系统安装3.2.1 钢球铰的加工与安装

转体结构施工质量控制的好与坏直接影响到转体施工的成败,球铰作为转体结构的核心部分,为了提高球铰的加工质量,保证加工精度,经过考察对比,最后选择有着丰富制作经验的中国船舶重工集团公司下属的七二五研究所进行球铰的加工。派专人进场监造并严格进行出厂验收,加工精度完全满足设计要求(表1)。

表1 球铰加工精度

3.2.2 下球铰钢骨架安装

在下转盘第一层混凝土浇筑(高程以下距球铰钢支架根部1 cm控制)完成后,待混凝土终凝后进行表面凿毛处理,用吊车将下球铰骨架吊入,并进行粗调,然后采用千斤顶、撬棍进行人工精确调整,调整时先用线绳拉出骨架准确位置和高程。待骨架调整完成后将下承台架立角钢(或预埋的钢板)与骨架立柱焊接牢固。固定好球铰定位底座后,利用全站仪和电子水准仪监控。

3.2.3 安装下球铰

下球铰安装主要是利用吊车将下球铰调入已固定好的钢架上,通过粗定位→精调定位→固定→绑扎下部钢筋网→浇筑球铰下微膨胀混凝土封固下球铰。

施工中通过加强球铰钢骨架和预留球铰振捣孔、排气孔等措施,实现下球铰混凝土一次现浇成形。

下转盘球铰的中心、高程进行复查;中心位置利用全站仪检查,高程采用精度0.01 mm的精密水准仪及钢铟尺多点复测。

3.2.4 安装上球铰

上球铰的安装程序为:清理下球铰面→安装钢转轴→对号安装四氟滑块→球铰面及中心套筒内涂抹黄油四氟粉→上球铰面清理→安装上球铰→上球铰试转检查→上球铰精调定位。

利用全站仪和电子水准仪检查上球铰顶面中心位置和高程,并人工转动上球铰,检查上球铰转动过程中顶面点位高程的相对变化和中心偏移情况,并用倒链进行纠偏,至中心及高程满足设计要求。

球铰安装完毕对周边进行防护,上下球铰之间用胶带缠绕包裹严密,确保杂质不进入到摩擦面内。

3.2.5 滑道和撑脚安装

3.2.5.1 滑道安装

环形滑道中心的直径为9 m,环道由专业厂家生产,现场采取分节段拼装,在盘下利用调整螺栓调整固定。

转体时保证撑脚可在滑道内滑动,以保持转体结构平稳。要求整个滑道面在同一水平面上,其相对高差不大于2 mm。

3.2.5.2 撑脚安装

上转盘共设有6组撑脚,钢管内灌注C50微膨胀混凝土。撑脚中心线的直径为9 m。撑脚在工厂整体制造后运进现场,在下转盘混凝土浇筑完成。

3.2.6 传力砂箱安装

为保证上转盘及墩身混凝土浇筑期间球铰均匀受力和撑脚不受较大压力,以及转体系统在梁体落架前稳定,采用在上转盘下部设置6组临时支座。临时支座均位于撑脚之间,采用直径550 mm壁厚12 mm的圆形钢砂箱,每组4个,共计24个。砂箱内填充单级配石英砂,安装前用5 000 kN千斤顶进行逐个顶压到3 000 kN,确保落架后的撑脚与环道间7 mm的最小间隙,保障了转动系统的灵活性。砂箱的安装见图5。

图5 砂箱安装

3.3 转体系统安装精度的控制

3.3.1确保转体系统球铰和滑道的安装精度采取的措施

挑选性能和精度优良的全站仪,使中心点的定位精度达到±2 mm以内;普通水准仪的读数不能达到要求,采用精密自动安平水准仪,每千米往返测中误差为0.4 mm,读数可达到0.01 mm;组织人员熟练掌握精密水准仪的测量方法、实测过程中的注意事项,从技术上为其精度提供保证;按照预定的施工组织设计,组织现场工程技术人员、机械设备到场,吊装球铰和滑道安装;根据技术人员的现场定位测量,安放在其准确的平面位置上;待其吊装就位以后,首先对其初平,采取“边测边调,先松后紧,对角抄平,步步紧跟”的原则和方法来操作,直至达到规范的要求。这种测量方法在以往安装中证明了其合理性,所用调平时间和效果都比较理想。

3.3.2 球铰滑道安装精度的控制

球铰及其骨架均采用吊车吊装就位,人工调平对中安装。

首先安装下球铰骨架,设计要求球铰骨架顶面相对高差≯5 mm,施工时采用提高安装球铰定位骨架精度的方法,以减少下球铰安装时的调整工作量,施工中提高至≯2 mm,中心偏差≯1 mm。骨架与预埋定位钢筋和角钢焊接牢固,防止球铰安装时发生位移,滑道骨架中心和球铰中心重合,与理论中心偏差不大于1 mm。

3.3.3 下球铰安装精度控制(表2)

下球饺的安装精度是整个转体球铰安装的关键步骤。球铰骨架加固后,吊装下球铰使其放在骨架上,人工对其进行对中和调平,安装精度:顺桥向±1 mm,横桥向±1.5 mm,下球铰正面相对高差≯1 mm。施工中在可调精度内提高了下球铰正面相对高差安装精度≯0.5 mm。检查合格后,固定调整螺栓,然后再检查一次,防止因备紧螺栓时影响下球铰正面高程。然后浇筑混凝土。

表2 下球铰及环道安装精度 mm

3.3.4 上球铰精度控制

(1)浇筑完成千斤顶反力座和牵引反力座混凝土后,把下球铰表面和安装孔内清理干净,在下球铰上安装聚四氟乙烯滑块,聚四氟乙烯滑块在工厂内进行安装调试后编好号码,现场对号入座,安装后要求顶面在同一球面上,其误差不大于0.2 mm;

(2)在下球铰上和定位销轴上及套筒内涂黄油聚四氟乙烯粉,使其均匀的充满定位销轴上和套筒、滑动片之间的空隙,并略高于聚四氟乙烯片顶面,严禁杂物侵入。

4 自平衡T构的施工

4.1 临时支墩施工

为保证转体梁段的自平衡,减小纵横向不平衡力矩,在主墩两侧各设置3根φ1 000 mm×20 mm钢管混凝土临时支墩。支墩钢管内灌注C50无收缩混凝土,顶部通过24根φ32 mm精轧螺纹钢筋与箱梁底板锚固,底部与上转盘顶面预埋钢板焊接,支墩与主墩间采用型钢连接。具体见图6。

图6 主墩钢管支架

4.2 转体梁段施工

本桥转体结构为126 m长的对称悬臂结构,梁高5.65~9.65 m,采用支架法对称分段施工,分段长度28 m+24 m+22 m+24 m+28 m,三阶段施加预应力。施工过程中对支架按照设计荷载1.2倍进行预压,确保支架稳定;严格控制模板尺寸、混凝土浇筑速度和混凝土浇筑方量,确保对称悬臂梁段的自平衡;进行管道摩阻损失测试有效施加预应力,采用真空辅助压浆工艺确保压浆质量;制定和实施线性控制和内力监控,确保梁段线性和主要截面的内力满足设计要求。

5 转体施工

转体分试转、正式转体和精调对位3个过程。

转体动力系统采用了目前国内先进的自动连续牵引系统,由2台QDCL2000型连续张拉千斤顶、2台YTB液压泵站和1台LSDKC(A)-8主控台通过高压油管和电缆线连接组成转体动力系统。牵引速度0.5~5 m/h,连续牵引和点动牵引控制灵活。

对安装挂篮后的不平衡转体结构进行合理配重,实现了中心承重的转体构想。2010年8月17日试转结果表明:实际启动牵引力分别为480 kN和320 kN,实际自动牵引力分别为320 kN和240 kN,均小于设计提供的1462 kN和877 kN;自动连续转动速度达0.01~0.015 rad/min,转动平稳。同时按照精调对中方案要求,进行了1、2、5 s不同时段点动梁端惯性位移测定。2010年8月19日凌晨,在铁路封锁点内安全、平稳地完成了正式转体施工。研究开发出顶举对中点动牵引转体精调就位施工技术,8月21日~22日顺利完成转体精调工作,合龙口轴线偏差和高程偏差均控制在10 mm之内,满足规范要求。见图7。

图7 转体平转到位

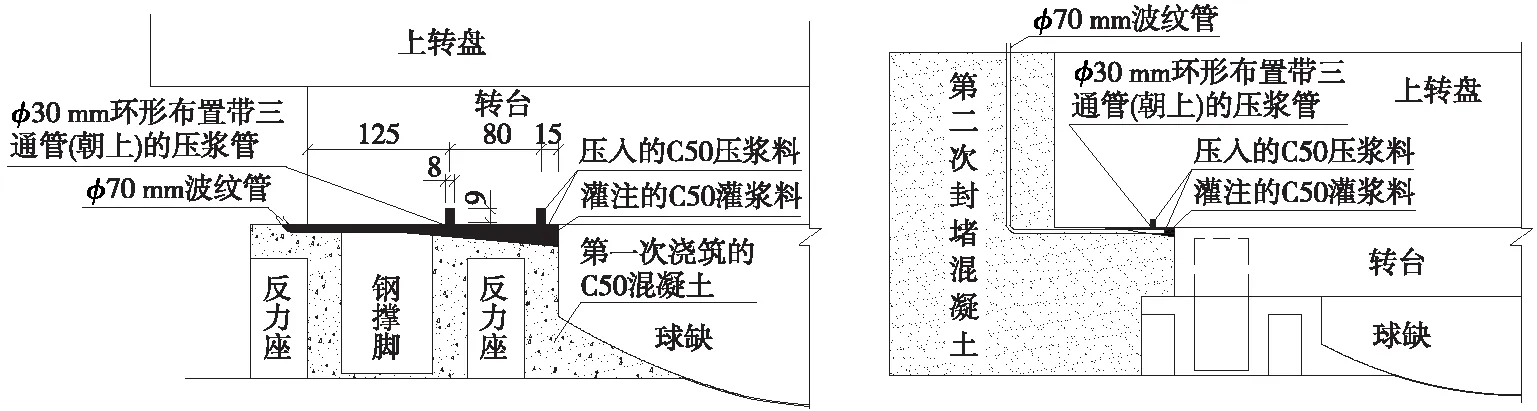

6 球铰封固

转盘固结施工质量的关键在于保证上转盘下方、球铰四周、撑脚内侧、千斤顶反力座内侧混凝土的密实,避免产生空腔和缝隙。为此,研发了分部施工和C50无收缩混凝土+重力灌浆+真空辅助压浆的施工控制技术,很好地保证了封固混凝土饱满密实。首先进行转台下反力座内侧的圆台部分施工,在混凝土浇筑完成后,利用在转台下靠近撑脚的位置径向设置8根φ70 mm的金属波纹管灌注支座灌浆料填充浇筑过程中形成的空腔,对由于混凝土收缩和灌浆不饱满产生的缝隙,在灌浆完成24 h后利用在球缺周围设置的带三通φ30 mm塑料压浆管(均匀设置12个朝上的三通管)进行真空辅助压浆。最后进行剩余部位施工,同样利用在上转台下方设置的灌浆管和压浆管进行混凝土浇筑后的空腔灌浆和压浆施工。两个球铰灌压量分别为2.25 t和3.05 t。施工完成后经超声波检测,混凝土饱满密实,完全达到了预期效果。

球铰封固示意见图8。

图8 球铰封固示意(单位:cm)

7 合龙段施工

中跨合龙段位于既有线上方,梁下有4道电气化接触网,梁底与硬横梁最小距离仅有10 cm,常规挂篮在此环境下无法进行就地解除或全身后退。为此开发了一种新型挂篮:挂篮长5 m,宽16 m,重300 kN,由上横梁框架、底模、侧模、吊挂系统和行走系统组成。底模架可空中肢解后实现挂篮无障碍后退。挂篮提前安装固定在梁端并随转体转到位后,沿合龙口轨道行走到位锚固。中跨合龙完成后,拆除底模架和部分侧模防护平台,剩余构件整体跨越障碍物后退至既有线外拆除。

挂篮结构见图9,挂篮推移拆除见图10,合龙段施工见图11。

图9 挂篮结构(单位:mm)

图10 挂篮拆除

图11 合龙段施工完成

8 结语

滹沱河特大桥跨京广铁路转体桥于2010年8月19日完成正式转体,2010年9月16日完成中跨合龙,2010年9月22日完成挂篮拆除,工程质量和施工安全得到了北京铁路局、建设单位、设计院、监理等单位的好评。创造了国内外高速铁路转体桥跨铁路既有线主跨128 m的预应力混凝土连续梁转体桥施工纪录。成功破解了临近既有铁路的安全防护等10多项技术难题。获得了良好的社会和经济效益,具有广泛的推广价值。

[1] 宝城德.桥梁转体施工工艺的研究与应用[J].辽宁交通科技,2003(3).

[2] 余常俊,刘建明,张 翔,贺 厚.客运专线上跨既有繁忙干线铁路连续梁水平转体施工关键技术[J].铁道标准设计,2009(12):46-51.

[3] 王子平.国道112线高速公路中墩承台转体系统施工技术[J].企业技术开发,2009 (11).

[4] 雷正辉,陈 皓.铁路T形刚构立交桥的转体施工[J].铁道建筑,2002(4).

[5] 郝小平,张宝灵,江智勇.天津集疏港公路跨铁路桥主桥转体施工工艺研究[J].科技创新导报,2009(23).

[6] 夏伟新.浅谈桥梁转体施工技术的发展[J].科技与生活,2010(14).

[7] 李 进,廖立勋.客运专线大跨度连续梁跨既有线球铰法转体施工[J].青海交通科技,2010(S1).

[8] 董琴亮,毕来发,荀东亮,等.新建哈大客运专线跨铁路桥水平转体法设计与施工监控[C]∥中国土木工程学会桥梁及结构工程分会.第19届全国桥梁学术会议论文集·上册.北京:人民交通出版社,2010.

[9] 霍雷声.廊涿高速公路跨京广铁路、107国道大桥双转体箱梁预制施工方案[J].交通世界(建养机械),2009(17):86-88.

[10] 李拉普.跨线连续箱梁桥平面转体施工技术[J].铁道标准设计,2009(8):55-57.

[11] 赵建云.松江玉树路跨线桥转体施工技术[J].上海公路,2003(4):28-31.