ZBLM10型板式无砟轨道施工铺板门吊走行机构改进研究

万 鹏

(中铁第五勘察设计院集团有限公司,北京 102600)

1 概述

ZBLM10型铺板门吊用于高速铁路工程中轨道板施工的铺装需要(包括路基、桥梁、隧道),每次吊装一块轨道板。该门吊主要由大车走行、主结构、天车、吊具、执行元件、电控系统组成。

为适应在高速铁路桥梁和路基上铺设底座板的施工要求,大车走行采用实心轮胎,驱动采用变频制动三合一减速机,4个支撑走行轮胎组方式,每组由2个走行轮组成,配套有均衡轮压、驱动转向等装置,2个走行轮有一个为主动轮,走行驱动装置为K系列斜齿轮-伞齿轮减速机,行车制动,利用电机制动,自带制动器制动。转向系统形式为自动转向,采用电液推杆驱动,最大转向角度±10°,最大负荷静止状态可以原地实现转向。门吊转向半径2 000 m。在每组支撑走行轮胎组处设置了支腿,悬臂起吊底座板时起到与走行轮分载支撑作用。走行轮选用橡胶工业轮胎,轮胎规格:8.25-20工业(或实心)轮胎,单只最大负荷54 kN。门吊总重:420 kN[1~2]。

2 轨道结构(图1)

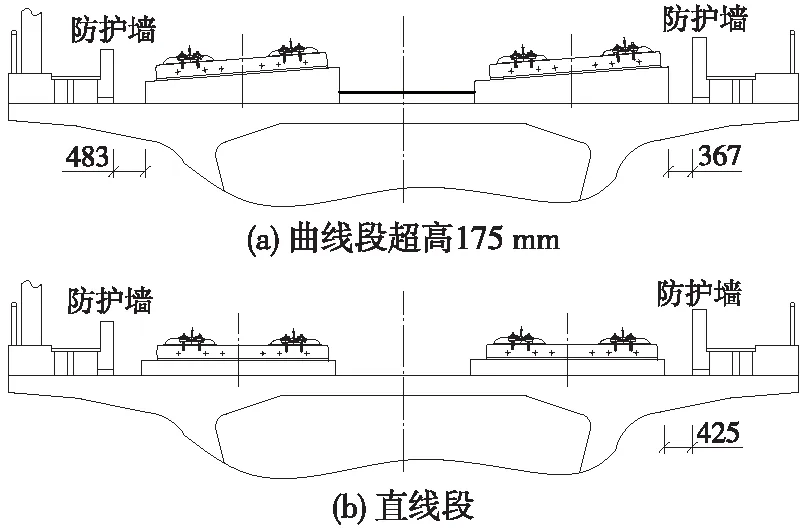

图1 CRTSⅡ型板式无砟轨道桥上结构(单位:mm)

CRTSⅡ型板式无砟轨道桥上结构由60 kg/m钢轨、弹性扣件、预制轨道板、砂浆调整层、连续底座、滑动层、侧向挡块等部分组成,台后路基上设置摩擦板、端刺及过渡板,梁缝处设置硬泡沫塑料板。超高0时轨道高度为679 mm,超高175 mm时轨道高度为751 mm,其余超高地段轨道结构高度按线性内插计算。底座板宽2950 mm,精度要求:顶面高程±5 mm,中线±10 mm,宽度0~±15 mm,顶面平整度7 mm/4 mm。根据轨道断面推算出,门吊走行限界最小367 mm,出现在超高175 mm曲线段,水硬性支撑层高度为551 mm[3~5]。

3 改进方案

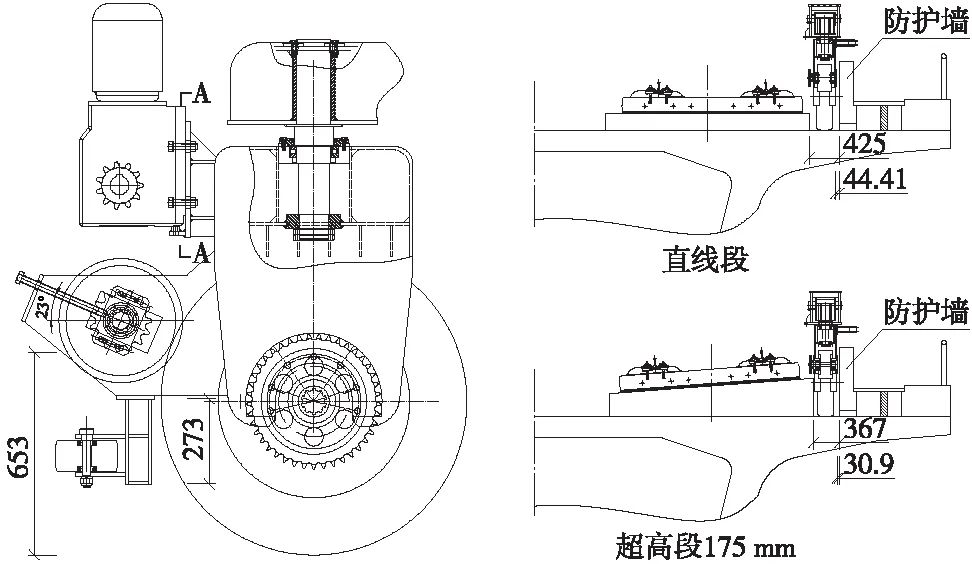

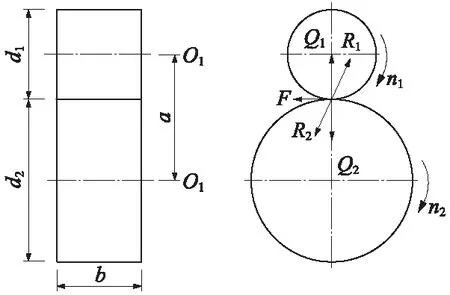

经过对轨道结构的分析,影响门吊轮系走行的最大原因就是驱动系统宽度及高度。改进方案如图2所示,其原理是利用摩擦轮的驱动方式,即两个相互压紧的摩擦轮,靠接触面间的摩擦传递运动和动力,结构简单,制造容易,运转平稳,可实现无级变速。但是运转中有滑动,传动效率低,作用在轴和轴承上的载荷大。摩擦轮传动原理如图3所示[6]。

图2 改进方案(单位:mm)

图3 摩擦轮传动原理

传动比

式中n1、n2——分别为主、从动轮转速,r/min;

e——滑动率。

压紧力

式中T1——主动轴转矩;

K——载荷系数,功率传动取1.25~1.5,仪器传动取2~3;

f——摩擦系数,见表1[6]。

表1 摩擦轮材料的摩擦系数f

铺板门吊运行阻力=滚动阻力+坡道阻力+风阻+加速阻力

滚动阻力:Ff=mgfcosa=420 000×0.025=10 500 N

坡道阻力:Fp=mgsina=420 000×3%=12 600 N

门吊只在6级以下风条件下使用,可不考虑风阻力的影响。因此,大车的运行阻力为24 486 N。门吊实心轮胎直径988 mm,采用四轮驱动,则每个驱动轮的运行阻力矩为3 061 N·m。

摩擦轮采用Q235钢管焊接而成,表面滚压螺旋花纹,增大摩擦面积,防止打滑。摩擦小链轮与大链轮齿数比为11/15,一级传动比为1.37,轮直径400 mm,二级传动比为2.47,总传动比为3.39。电机减速机型号为:GK-87-5.5-49.16,其功率为5.5 kW,输出扭矩为1 703 N·m,转速为29 r/min。经过计算可得,驱动扭矩最大为:5 773.19 N·m≥3 061 N·m,可认为满足使用要求[7~8]。

4 现场试验

改进前门吊轮系结构如图4、图5所示。改进前门吊轮系宽度377 mm,已经超出走行限界最小宽度367 mm。门吊走行在直线段内尚可(走行宽度425 mm),如果进入曲线段必然会对水硬性支撑层造成破坏。改进后的门吊轮系结构如图6、图7所示。经过改进,驱动部分高于水硬性支撑层,驱动部分以下宽度为307 mm,与水硬性支撑层以及防撞墙均有30 mm间隙,如图8所示。完全解决了走行空间不够的问题。

图4 原门吊走行

图5 门吊走行在425 mm限界内

图6 门吊走行第一次改进

图7 门吊走行第二次改进

图8 门吊走行与防撞墙间隙

在改进轮系过程中发现,计算所得理论数值与实际相差较大。特别是传动效率方面,此种方式传动效率较低,因此对现场摩擦轮进行了2次改进。

第一次改进前使用链轮传动,大链轮齿数39齿,小链轮19齿,传动比为2.06,可传递最大扭矩为:3 406 N·m≥3 061 N·m。直线段铺板试验时未出现动力不足情况。

改进后采用摩擦轮传动实现二级传动,初级传动为链传动,最初选择大小链轮均为15齿,即传动比为2.47,铺板试验过程出现动力不足情况。经过第二次改进,逐渐增大传动比后,最终选择小链轮为11齿,即传动比增大到3.39,动力不足现象再没出现。

因此,可初步判断,摩擦轮传动的效率为:μ=2.06/3.39=0.6,考虑到一级传动链轮的功率因数,暂取0.9,摩擦轮的传动效率为μ=0.6/0.9=0.67[9~10]。

5 结论

(1)高速铁路施工铺板装备采用摩擦轮传动尚属首次,采用摩擦轮传动结构简单,可通过其特殊的布置方式将驱动单元提高,此方法也可用于其他走行条件受限的情况。

(2)经过对门吊轮系的改造,门吊走行系统平稳可靠,并未对水硬性支撑层造成损伤,同时也保护了防撞墙,在改进轮系后铺板门吊平均每工班铺板50块,最高实现铺板70块,施工效率得到了施工单位的认可,并且节省资金30余万元。

(3)在改造的同时,分析了摩擦轮传动的效率问题,根据试验情况得出了其传递效率为0.67。希望能为以后的摩擦轮设计提供参考,同时希望后者能够继续补充和完善。

[1] 陈晓明,陈佩寒,张耀辉.高速铁路无砟轨道博格板大悬臂门式起重机设计[J].起重运输机械,2008(10):57-60.

[2] 李慧敏,陈晓明,张耀辉.博格式无砟轨道板铺设轮胎式全液压门式起重机设计[J].国防交通工程与技术,2008(9):62-65.

[3] 李中华;CRTSI型与CRTSII型板式无砟轨道结构特点分析[J].华东交通大学学报,2010(1):22-28.

[4] 朱高明.CRTSI型板式无砟轨道施工工艺研究[J].铁道标准设计,2009(11):31-33.

[5] 陈高红.350 km/h客运专线无砟轨道铺装设备研制及施工工艺[J].铁道建筑技术,2010(10) :80-82.

[6] 机械设计手册编委会.机械设计手册新版[M].北京:机械工业出版社,2004.

[7] 胡宗武,顾迪民.起重机设计计算[M].北京:北京科学技术出版社,1989.

[8] 濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2004.

[9] 李阳敬,吴 波,李铁军,刘楷安.矿用自动控制风门摩擦轮传动机构的设计[J].山西煤炭,2004(4):37-38.

[10] 杨 萍.关于摩擦轮衬垫压强公式的讨论[J].煤矿安全,2000(8):32-34.