WL510汽车大梁钢开裂原因分析

黄海娥 王志奋 周千学 杨志婷

(武汉钢铁(集团)公司研究院 湖北 武汉:420080)

汽车大梁钢主要用于汽车车架的纵梁、横梁等结构件,要求其具有良好的成形、加工性能和抗疲劳强度。某厂生产的厚度为6mm的WL510汽车大梁钢在冷弯时,在弯背上发生了开裂,分别利用扫描电镜和金相显微镜对开裂原因进行分析。

1 开裂样品检验

1.1 宏观检验

冷弯开裂缺陷的宏观形貌见图1,裂纹沿内弯面1/4板厚向内开裂,沿开裂方向进行取样,经酒精超声波清洗后,用Quanta 400扫描电镜观察其形貌,断口有分层现象,微观形貌为韧窝特征,见图2。

1.2 金相分析

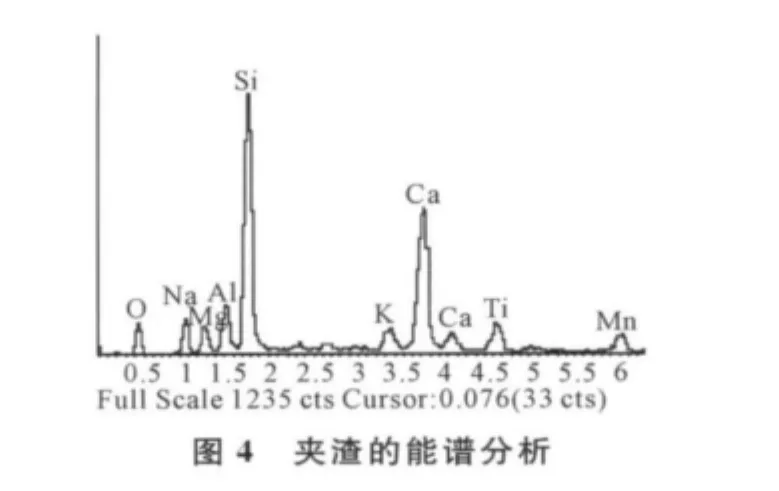

在弯背开裂处取若干纵、横截面金相试样进行显微观察,结果表明,在开裂断口附近和尾端聚集着大量的夹杂物和夹渣,夹杂物级别分别为A2.5s,B2.5s和C2.5e(依据国标GB/T10561-2005)。扫描电镜对夹渣进行能谱分析,主要成分为Si、Ca、Al、Ti、Na、Mg等,结果见图3和图4。

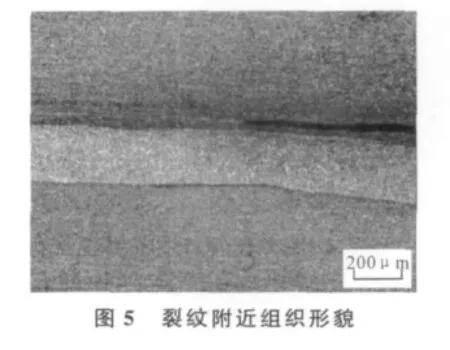

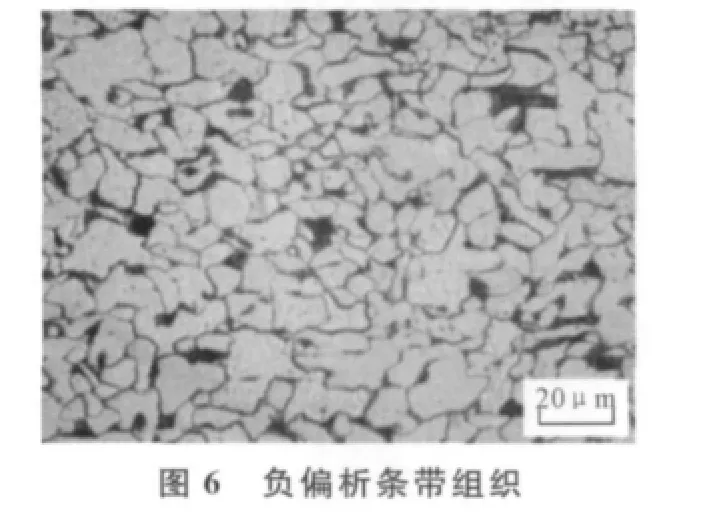

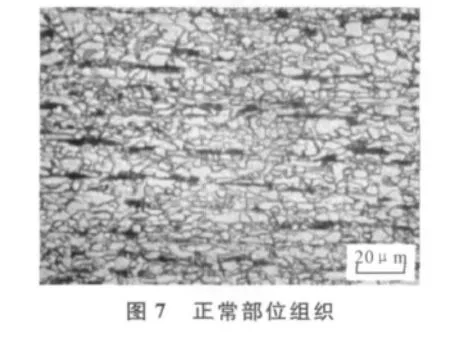

试样经3%硝酸酒精浸蚀后观察,内弯面1/4板厚处有一条明显负偏析条带,裂纹沿着负偏析条带旁的珠光体聚集区开裂,见图5,其它正常部位组织为铁素体+珠光体,负偏析区的铁素体晶粒度为10.5级,正常部位的晶粒度为13级,见图6和图7。

2 分析与讨论

从以上的检验结果可以发现,主要是由以下几种缺陷导致了该汽车大梁钢的冷弯开裂:

(1)开裂部位附近存在着大量硫化物、氧化物和硅酸盐类夹杂物,而且夹杂物的数量级别较高。当材料中夹杂物尤其是脆性(几乎无塑性)硫化物、氧化物夹杂物大量存在时,会影响材料的整体性,降低材料的塑性[1],金属在常温变形时,长条状夹杂与受力方向垂直,对金属基体起着割裂作用,破坏了金属基体的连续性产生应力集中,使金属产生显微孔隙并随着外力的继续逐步连接发展为裂纹源[2],在受外力作用下会在夹杂物处造成应力集中,对材料的冷弯性能产生不利影响。

(2)在裂纹附近及尾端存在着大量以氧化物条带状存在的内部夹渣。内部夹渣主要是由于被卷入钢水中未熔化的保护渣粉或上浮的大颗粒夹杂聚集造成的,在钢水连铸过程中随保护渣进入钢坯,保护渣是影响连铸板坯表面纵裂重要因素之一,粗大的条带状夹渣引起钢的各向异性,而且与基体的结合性较差,在冷弯的过程中容易成为开裂的扩展源。

(3)板厚方向上的组织不均匀。裂纹沿着负偏析条带旁的珠光体聚集区开裂,而在金相显微镜下观察发现,裂纹附近也聚集分布着大量的夹渣,在生产过程中,一般使用的是含碳粉的保护渣,保护渣进入钢水后,导致裂纹附近局部碳含量的增加,最终形成了裂纹附近以珠光体为主的显微组织,而珠光体的塑性较低,在冷弯过程中,裂纹容易沿着珠光体聚集区开裂。

(4)负偏析条带也是产生开裂的一个原因,钢中负偏析(铁素体)条带一般是与(Mn、Fe)S共存的,(Mn、Fe)S具有较高的熔点,是在铁素体形成以前较高的温度下形成的,这些硫化物在钢的奥氏体冷却转变过程中,成为铁素体的形核核心。随着轧制过程的进行,钢体沿纵向伸长,集中分布的硫化物成链状拉开,以它们为形核核心的铁素体在长大过程中相互连结,形成铁素体条带状偏析。由于硫化物形成时需要较多的锰,所以在条带中的铁素体晶粒中的含锰量低于基体中铁素体的含锰量。这种偏析破坏了钢铁组织结构的连续性,造成微观各部力学性能的不均匀。钢在冷弯变形过程中,产生微裂纹,进而作为裂纹源产生应力集中,使之扩大形成宏观裂纹。

综上所述,在冶炼WL510钢种时,应提高钢水的纯净度,降低磷、硫的质量分数和氧、氮的体积分数,脱氧完全并保证吹氩和夹杂物上浮的时间,严格控制夹杂物的数量和尺寸。在连铸过程中,提高挡渣出钢效果,减少下渣量,连铸不同钢种时要及时更好中间包,做好铸坯的切头切尾。

3 结论

(1)WL510钢冷弯开裂的主要原因是由于存在夹杂物和夹渣。

(2)夹渣引起了钢的显微组织不均匀。

[1] 陈茂敬.510L汽车大梁钢冷弯开裂原因分析[J].大型铸锻件,2008,(1):40-42.

[2] 陈 勇,邱双全,张爱梅.Q235B热轧卷板冷弯开裂的原因分析[J].新疆钢铁,2007,101(1):11-13.

武汉工程职业技术学院学报2011年4期