冷轧支撑辊整体堆焊修复工艺研究

雷泽红

(武钢研究院 湖北 武汉:430080)

冷轧支撑辊作为生产线上的重要部件之一,其质量的优劣,不仅直接影响其使用寿命,而且对钢材的质量、生产率和生产成本都有很大影响。而采用堆焊方法修复的复合轧辊,不但修复成本低,而且能提高轧辊使用寿命,降低轧辊耗量,同时能够提高轧机的效益和产品的质量。

轧辊堆焊具有成本低、效果好等优点而被国内外广泛采用,采用低碳合金钢堆焊硬面层的复合轧辊来取代整体铸造或锻造的高碳高合金辊技术日益受到重视。但冷轧支撑辊使用工况恶劣,对支撑辊的硬度、硬度在圆周方向和深度方向的均匀性、应力分布均匀性等要求高,且冷轧是连续式大生产,因支撑辊问题造成断带或换辊等对生产节奏、生产效益等都产生较大影响。因此,各大钢厂对冷轧支撑辊的堆焊和使用都比较慎重,冷轧支撑辊堆焊修复后成功使用的实例较少。我们也仅堆焊修复了两根冷轧支撑辊。

本文通过对武钢冷轧支撑辊使用状况分析,合理选择辊身硬面堆焊工艺路线和焊材,充分利用现有报废辊坯,实现了冷轧平整机锻钢支撑辊辊身整体堆焊,单边使用层厚度达35mm。

1 冷轧Cr5支撑辊的修复技术参数

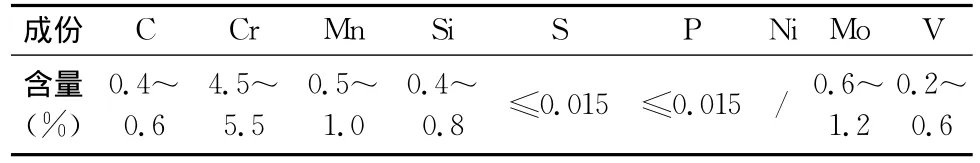

冷轧支撑辊使用周期长(每根支撑辊每次上机时间约15天~20天,从新辊使用至报废时间约2年半左右),且承受不规则磨损、弯辊力、轧制冲击等导致的附加应力,必须具备好的耐磨损性能,高抗接触疲劳和抗弯曲疲劳能力。目前冷轧板带轧机支撑辊几乎均为合金锻钢辊,现普遍用Cr5锻钢辊,其主要失效形式有两种:一是疲劳磨损,工件尺寸达到轧机极限尺寸,二是由于应力过大,轧制过程中产生大裂纹或大剥落而造成轧辊报废。我们此次修复对象为冷轧用Cr5锻钢支撑辊。辊身最大直径达Φ1525mm,工件重达33.5吨,辊身硬度要求HSD65-70,其具体化学成分见表1。

表1 5Cr支撑辊化学成分

1.1 冷轧支撑辊堆焊修复要求

(1)保持未损工作面的使用性能,在修复过程中不得损坏(在热处理过程中保证辊颈的外形尺寸和硬度要求);

(2)堆焊层应有足够的厚度,恢复至图纸要求的尺寸,辊身直径达Φ1525mm;

(3)恢复已损工作面(辊身)的使用性能,经热处理后的硬度及硬度均匀性满足支撑辊技术要求;

(4)修复面应有良好的再加工性能;保证下机能正常磨削去除疲劳层;

(5)堆焊层具有较高的抗剥落性能、良好的耐磨损性能和抗疲劳性能;

(6)保证修复面符合JB/T 4120-93和GB11345-89要求,不得有裂纹、气孔、夹渣等焊接缺陷;

(7)堆焊修复后的大型支撑辊,满足冷轧轧机生产要求。

2 修复材料与工艺

针对冷轧支撑辊的工艺要求、轧辊材料和冷轧工矿,我们采用双机头埋弧堆焊修复。为确保试验成功,我们控制堆焊使用层在35mm内,同时降低堆焊速度、增加保温时间等,有效降低成品辊的应力。

2.1 堆焊材料的选择

Φ1525×1700冷轧支撑辊单边堆焊厚度>50mm(过渡层20mm,使用层35mm),堆焊重量约3.5吨,为保证修复轧辊能达到使用要求,必须选用与其匹配的堆焊材料,主要考虑以下几个方面[1-2]:

相邻两种材料的相容性(母材与过渡材料、过渡材料与工作层材料);

各材料之间的热影响区的金相组织状态;

堆焊工作层对使用工况的承载性。

为了满足工件对抗压、抗冷热交变、抗磨等性能,根据低合金钢的焊接碳当量公式原理:

Cep=C+Mn/6+Ni/15+Cr/5+Mo/4+V/5(%)

此种轧辊的碳当量为:

Cep=0.6+1/6+5.5/5+1.2/4+0.6/5(%)=2.28(%)

该辊碳当量>0.9~1.5,可堆焊,要求350℃以上高温预热和严格的焊后热处理,且需在基材与硬面材料之间加低碳过渡合金。

过渡层合金类型:该合金需解决基材合金与工作层合金的堆焊亲合性能及工件在工作状态下的高交变冷热抗压性能,确保一个硬度梯度的过渡参数。

工作层合金类型:该合金层除解决与过渡层合金堆焊亲合性能外,主要考虑达到工件的抗压、抗剥落、抗磨损等失效指标,以恢复或延长该工件的使用寿命,工作层硬度要求达到55HRC。

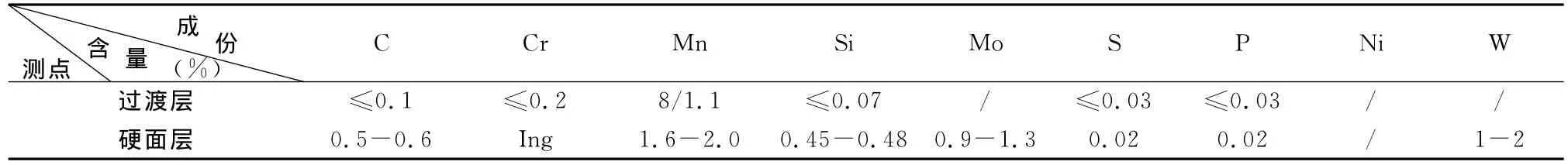

基于以上原则,我们根据母材成分设计了过渡层及硬面层堆焊合金成分,选用面层焊丝:SW524HG,焊剂:HJ107;过渡层焊丝SW528M,焊剂:HJ107;底层焊丝SW504,焊剂:HJ431。过渡层厚度堆焊材料合金成分见表2。

表2 堆焊材料合金成分

2.2 焊接工艺选择

冷轧支撑辊受较大的交变应力,要求具有良好的韧性和适中的硬度,给堆焊工作带来一定的困难。对于重约30吨的大型冷轧支撑辊采用埋弧硬面技术工艺,必须考虑整个堆焊过程中热输入量的均匀性。为尽可能减少整个辊面的温度剃度差,须采用一些必要的措施。我们采用双机头堆焊同时用保温罩保温的方案,对支撑辊辊身整体加热焊接,焊后整体热处理。

修复工艺流程如下:

整体超声波探伤——机加工去除所有缺陷可靠性及寿命评估预热——堆焊过渡层——堆焊工作层——中间退火——堆焊工作层——缓冷——焊后热处理——车削——渗透及超声波探伤——磨削——成品检查。

考虑到使用过后的轧辊可能存在的内部缺陷和修复前需要有规则的表面形状,堆焊修复前,需要对轧辊进行一些预处理。包括辊颈、辊身探伤,对旧辊辊坯机加工,确保堆焊辊坯质量。

据文献介绍,埋弧焊属大线能量,对降低堆焊拘束应力有益,热纹敏感性随线能量的增大而降低。冷轧支撑辊的成功堆焊,焊接材料的选择至关重要,其次是焊接过程中的温度和焊后热处理温度的有效控制。

2.2.1 预热

支撑辊材质的碳当量较高,堆焊时母材热影响区的淬硬倾向较大,焊接应力较高,为避免在堆焊中产生裂纹,在堆焊中采用较高的预热温度和层间温度。预热温度的确定需依据母材以及堆焊材料的碳含量和合金含量而定,参考经验公式[3]:

T0(0F)=1020-630(%C)-72(%Mn)-63(%Si)-36(%V)-36(%Cr)-31(%Ni)-18(% Cu)-18(%Mo)-9(%W)+27(%Co)+54(%Al)

其中0C=5/9(0F-32)

堆焊过程中应控制预热及层间温度高于Ms点,避免堆焊金属发生马氏体相变及淬回火效应,使整个堆焊层焊完之后在热处理电炉中同时进行马氏体转变,只有这样才能保证堆焊层的组织、硬度均匀性。由于大型冷轧支撑辊母材及堆焊材料的合金含量均相对偏高,再加之支撑辊的尺寸及堆焊厚度均较大,焊接应力大,故应尽量提高预热和层间温度,又考虑到实际操作上容许程度,将预热温度确定在350℃~400℃,焊道层间温度控制在380℃~450℃。在预热过程中要求:预热升温速度≤25℃/h;预热保温时间根据支撑辊外径尺寸大小来确定(原则是确保辊坯从外到里热透)。

2.2.2 中间去应力热处理

由于该辊的堆焊厚度较大(厚达55mm),如果一次连续堆焊完成,将使得堆焊金属产生非常大的焊接累积应力(尽管始终保持在较高的预热和层间温度下),大大增加堆焊辊产生裂纹的倾向,严重时将发生支撑辊开裂的严重事故。因此在堆焊厚度到一定范围时,须进行中间去应力热处理,以降低或消除焊接累积应力。并在堆焊20mm后,进行一次中间去应力热处理。

2.2.3 焊后热处理

焊后去应力回火的主要目的是去除在堆焊过程中产生的热应力和组织应力,进一步提高和改善焊层的耐磨性。为更好地消除焊接应力,促进基体组织中细小碳化物的弥散析出,增加堆焊层的耐磨性,对焊后的支撑辊采用低速升降温,长的保温时间以消除应力并保证产生充分的弥散强化效应,选择550~565进行回火。焊接热处理工艺曲线如图1所示。

图1 焊接热处理工艺曲线

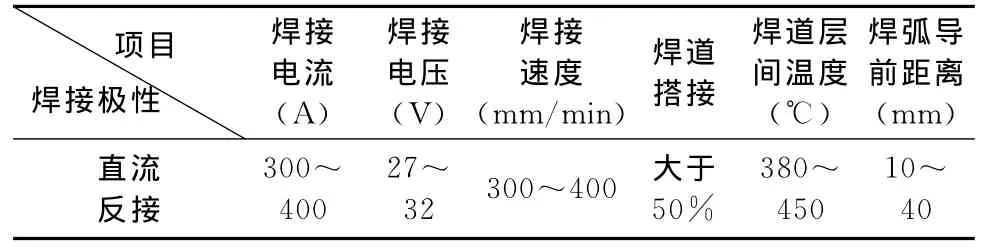

2.2.4 堆焊工艺参数

本次进行的轧辊堆焊修复中,采用Φ3.2mm的药芯焊丝堆焊,堆焊工艺参数工艺参数采用以下工艺参数,见表3。

表3 堆焊工艺参数

3 修复轧辊的使用效果

轧辊堆焊修复的关键一是抑制内部线性焊渣引起的裂纹延伸;二是避免由于硬度不均造成工件使用中产生爆裂。我们按大型锻造合金钢支撑辊国家机械行业标准JB/T 4120-93对该辊进行了验收检查,超声波探伤、轧辊硬度检测均合格[4]。根据支撑辊辊身硬度检测要求,每150毫米检测间距1点,距辊边部100毫米开始,如图2。

图2 堆焊修复的支撑辊检测示意图

由于该辊尺寸较大,无法上试验机进行试验,但我们与日本铸锻公司产进口锻钢支撑辊配对使用,进行了同期比对:该辊返厂时辊身直径1525.50mm,辊身硬度70~73HSD,于2009年5月22日上机使用,至2011年1月下机,共使用32次,当前直径1484mm,共消耗41.5mm,平均磨削量1.29mm,总共轧制吨位96万吨,毫米轧制量23132.53t/mm。日本铸锻公司产进口锻钢支撑辊新辊辊身硬度66~68HSD,同期使用32次,共轧制吨位96万吨,总磨削量达52.85mm,毫米轧制量8164.7t/mm。在前期使用过程中,有局部存在气孔,属堆焊过程中气体夹杂,进行了磨削处理(毫米量计算在消耗尺寸内),未出现大裂纹或焊层脱离情况,满足冷轧支撑辊使用要求,且该修复辊的耐磨性和抗压性完全能满足生产要求,优于进口锻钢支撑辊,跟踪监测辊身硬度也说明该辊的硬度和硬度降在要求范围内。表4为修复辊使用各阶段辊面硬度(HSD)。

表4 修复辊阶段辊面硬度(HSD)

通过多次对该修复辊进行表面和芯部超声波检查,不存在裂纹和白点,没有当量直径大于2mm的缺陷。从表4数据看,该修复辊的硬度均匀性较好且硬度降较慢,预期后续使用良好。Φ1525×1700冷轧支撑辊2009年国内订货价为180万元/根,而堆焊修复辊所需焊材3.5吨左右,包括热处理、机机加工及其他管理费,约合40万元/根。节约采购成本140万元。同时,该项目开发了一条冷轧支撑辊的再次利用的新思路,为冷轧厂今后的轧辊修复项目奠定了良好基础,而且修复轧辊使用性能优于新制造的锻钢轧辊,使用寿命增加。

4 结论

(1)根据设计的支撑辊辊身堆焊工艺路线和选择的焊材,实现了冷轧Cr5报废支撑辊的辊身整体堆焊修复,焊层总厚度达55mm,焊后硬度达70HSD以上。修复轧辊检测无缺陷,满足JB/T 4120-93要求。

(2)对堆焊修复的冷轧支撑辊在生产线上的运行考核,效果高于锻钢辊,满足冷轧支撑辊的使用要求,有效降低了轧钢成本。

[1] 刘若飞.冷轧支承辊堆焊硬面层的试制[J].江苏冶金,2002,30(3):27-29.

[2] 任登义,董 建,邹增大.冷轧辊局部冷焊焊条的设计及其熔敷金属分析[J].焊接学报,1998,19(2):73-78.

[3] 沈风刚,刘景凤.冶金轧辊堆焊技术综述[J].中国表面工程,2006,19(3):14-19.

[4] 大型锻造合金钢支撑辊国家机械行业标准JB/T 4120-93[S].

武汉工程职业技术学院学报2011年4期