转子测频分析系统在大型风机故障诊断中的应用

余 锋 卢庆华 谢 凡 刘桂花

(1.武汉工程职业技术学院 湖北 武汉:430080;2.武钢股份能源动力总厂 湖北 武汉:430080)

在冶金行业中,风机、汽轮发电机、TRT发电机是比较常见的大型旋转动力设备,其核心部件是转子。为确保设备安全可靠运行,须定期对转子进行检测,以评估其工作性能。由于转子叶片对能量的转换起着关键的作用,因此,对转子的检测重点是对转子叶片的检测,一般是对转子上分布的多级叶片进行测频及探伤。

测频是检测转子叶片的固有频率。由于叶片安装在转子上的松紧程度不同,实测的每一叶片的固有频率存在差异,通过计算叶片固有频率的分散度,以此反映叶片在转子上沿周分布的松紧和均匀程度;分散度过大,表示叶片分布的松紧的差异较大。叶片分布的松紧差异较大是造成设备振动过大的原因之一。

对转子叶片进行探伤是为了检测转子叶片是否存在疲劳裂纹。转子叶片出现裂纹引起转子的不平衡,使转子在旋转过程中产生振动,从而又加剧疲劳裂纹的扩展,造成叶片的疲劳损坏甚至断裂,对旋转机械危害极大。

基于多年从事大型旋转动力设备转子测频与探伤技术服务的经验积累,我们研发了一套转子测频分析系统,该系统在对大型风机转子初期故障诊断中获得了较好的效果。

1 转子测频分析系统

1.1 工作原理

物体作简谐振动时的频率称谓物体的固有频率。其计算公式为:

其中,m为物体的质量,k为物体的刚度。

对于风机、汽轮发电机、TRT发电机等大型旋转动力设备,各级转子叶片沿周均布,可以看成是简单的悬臂梁,当叶片固定后,通过锤击法,使叶片产生自由振动,所测得的振动频率可以近似为叶片的固有频率。由于转子上同级叶片的大小、形状、材质相同,在误差允许的范围内,所测得的固有频率应该相同。

但由于叶片与转子并非刚性连接,叶片安装在转子上的松紧程度不同,叶片被激振后其自由振动的状态不同,因此,实测得到的叶片固有频率存在差异,通过计算叶片固有频率的分散度,来反映叶片沿转子沿周分布的松紧程度。叶片固有频率的分散度一般应小于8%。

叶片固有频率分散度的计算公式为:

其中,fmax为实测固有频率的最大值,fmin为实测固有频率的最小值,favg为实测固有频率平均值。

叶片沿周分布的松紧程度发生变化,叶片固有频率的分散度也随之改变。同时,因各种原因高速旋转的转子叶片产生疲劳裂纹,叶片裂纹的出现导致叶片刚度的降低,因而,使其固有频率降低,这也将影响叶片的分散度。

由此可见,叶片松紧程度或(和)叶片裂纹都是导致叶片固有频率分散度变化的主因。因此,定期对设备转子叶片进行测频分析,通过历史数据的比对,能反映设备性能的细微变化,及时发现设备存在的缺陷隐患。这是通过转子测频分析系统进行转子初期故障诊断的依据所在。

转子测频分析系统的核心是对各级叶片固有频率的分散度和每一叶片的固有频率进行比对,当叶片固有频率的分散度变化较大、超标、或存在劣化趋势,都应认为设备存在缺陷隐患,需进一步深度检测,查明原因;而分散度的变化一定是由于单个叶片固有频率变化所致,因此,对单个叶片固有频率的比对使我们更容易找到问题点,当同级出现多个叶片的固有频率降低时,叶片出现疲劳裂纹的概率增大,应尤其引起重视。

1.2 系统组成

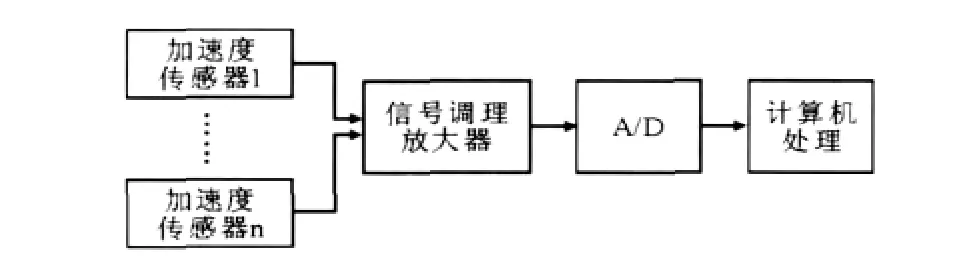

转子测频分析系统由数据采集系统与数据管理分析系统两部分组成。其中,数据采集系统用于叶片固有频率的检测,数据管理分析系统用于数据的存储与历史数据的比对分析,包括设备档案管理、检测数据管理、检测数据分析等功能模块。

数据采集系统的组成结构见图1所示。

图1 数据采集系统的组成

2 转子测频分析系统的应用

2.1 某厂2#汽轮鼓风机的基本情况

设备的基本技术参数为:

型号:AV80-14(原动机型号为NK50/80)

转速[r/min]:4250

流量(标态)[m3/min]:4600

进气压力[MPa(A)]:0.0993

排气压力[MPa(G)]:0.39功率[kW]:20162

该设备于2005年2月停机检修一次,未发现异常。2011年3月对该设备再次进行停机检修,发现11、12、13级叶片固有频率分散度严重超标,对全部动叶片叶身着色探伤未发现裂纹,通过与历史数据进行比对分析,发现叶片的固有频率和分散度变化明显,初步断定叶片存在松动或(和)疲劳裂纹,建议返厂对叶片拆卸后进行全面检测,后返厂检测发现278片动叶叶根和85块隔叶块叶根存在不同程度裂纹。该设备修复后现运行正常。

2.2 检测数据的比对分析

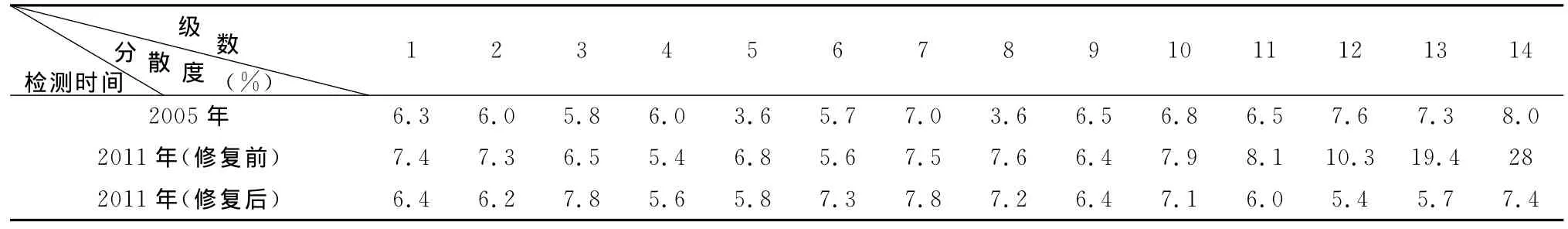

不同时间检测的叶片固有频率分散度见表1。

该设备转子共有14级叶片,2011年修复前的检测结果表明,1、2、3、5、7、8、10、11、12、13、14级叶片的分散度明显高于2005年检测结果,这表明,设备经过几年的长时间运行,劣化趋势明显,特别是12、13、14级叶片的分散度已严重超标。2011年修复后的检测结果表明,各级叶片固有频率分散度已趋于合理水平(小于8%)。

表1 叶片固有频率分散度比对表

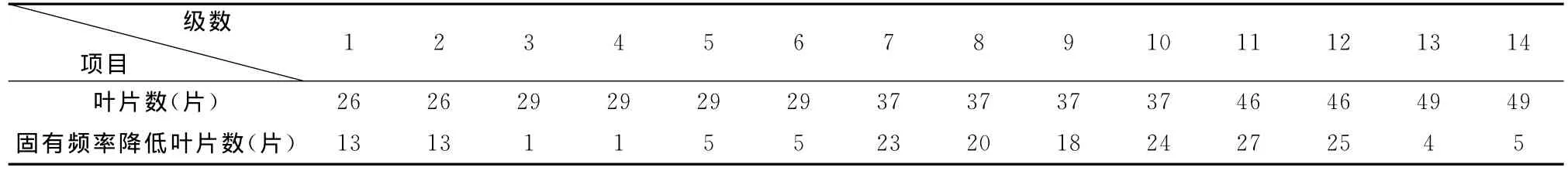

由于多级叶片劣化趋势明显甚至超标,这种情况以往少见,我们怀疑叶片存在疲劳裂纹,但对全部叶片叶身进行着色探伤后,未发现疲劳裂纹,但在对每一叶片的固有频率比对中发现存在诸多叶片固有频率降低的现象,叶片叶根存在裂纹的概率很大。叶片固有频率明显降低的统计结果见表2。

由于现场条件所限,无法对叶片拆卸后进一步检测,因此,初步判断设备存在缺陷隐患,建议返厂深度检测、查明原因并修复。

表2 叶片固有频率明显降低的统计表

2.3 精密检测结果

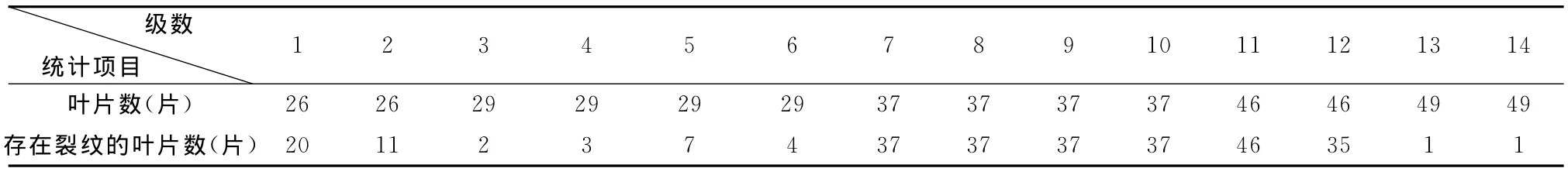

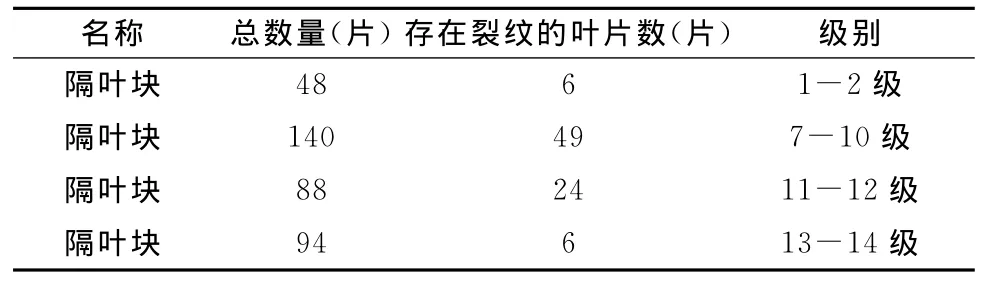

该设备返回制造厂家后,对叶片拆卸后进行了全面的检测,全部动叶叶身着色探伤后,未见裂纹显示,这与我们现场检测结果一致;对共计506片动叶叶根探伤发现278片叶根存在不同程度裂纹(见表3);对共计370块隔叶块探伤发现85块叶根对存在不同程度裂纹(见表4);对主轴的叶根槽着色探伤后,未见裂纹显示。

表3 叶片叶根磁粉探伤结果统计表

表4 隔叶块磁粉探伤结果统计表

2.4 原因分析

2.4.1 风机的叶片在运行中载荷复杂

叶片是风机转子系统的重要部件,风机的叶片在运行中载荷复杂,工作条件苛刻。叶片除工作在设计工况附近外,还经常工作在各种非设计工况。所以,长期运行的风机叶片,可能会出现不同程度的裂纹,最终引起叶片断裂,会对整个机组的安全运行带来严重的威胁。叶片故障产生的原因主要有:应力破裂、低周循环疲劳(包括热疲劳)、振动引起的高周循环疲劳、高温长时间载荷作用下的蠕变变形和蠕变应力断裂、叶片的氧化和腐蚀以及外物损伤等。

2.4.2 1~12级叶片裂纹情况的原因分析

(1)1~12级叶片运行了8年多时间,起停机次数很多,调节次数非常多。长期运行的风机叶片,由于受到各种因素的影响,可能会出现不同程度的裂纹。另外,起停机次数很多,机组轴系扭转振动对叶片的影响也很大(当轴系以频率f作扭转振动时,紧固在轴系上的叶片运动由随轴系扭振的牵连运动和叶片自身作切向振动的相对运动所组成)。

(2)叶片的断裂可能是在运行过程中的异常振动所致,异常振动导致叶片过大的动应力,从而使结构的动应力超出材料的动态强度极限。起机、停机、休风次数比较多,可能会加剧异常振动的影响。

2.4.3 13、14级叶片裂纹情况的原因分析

(1)1~12级叶片裂纹对13、14级叶片裂纹有很大的影响(1~12级叶片,裂纹非常严重;13、14级叶片,各有1件裂纹)。

(2)1~12级叶片裂纹的存在导致叶片发生共振的可能性增大。裂纹的存在使强迫振动响应中不仅有激振频率成分,而且存在高频分量,对转子的振动(高倍频)有很大的影响。同时,转子的振动又影响到叶片(包括对13、14级叶片的影响;叶片是转子系统的主要零件,如果转子系统的整体振动过大,则转子系统的振动对叶片的振动也会产生一定的影响)。

(3)轴系扭振中存在着叶片切向振动频率附近的频率成分,1~12级叶片裂纹对轴系扭振有很大影响,轴系扭振又对叶片有影响(包括对13、14级叶片的影响)。

3 结论

由于设备性能的劣化存在一个从量变到质变的过程,转子测频分析系统通过对不同时期历史检测数据进行对比分析,最能反映设备性能的细微变化,从而找出问题的起因,及时发现设备存在的缺陷隐患,以便在质变之前采取有效措施,避免设备事故或故障的发生。

[1] 李国华.机械故障诊断[M].北京:化学工业出版社,2006.

[2] 丁加军.设备故障诊断与维修[M].北京:机械工业出版社,2006.

武汉工程职业技术学院学报2011年4期