悬臂式风机不平衡特征及现场动平衡

李 俊 田井新

(武钢股份设备维修总厂设备维护检修技术研究所 湖北 武汉:430083)

0 引言

风机是工厂排风、通风,提高流体能量所必须的设备,因此风机工作的稳定就显得尤为重要。引起风机振动的因素有很多,如质量不平衡、不对中、轴弯曲、机械松动、转子摩擦等,其中不平衡为最常见诱因,据统计使用过程中质量不平衡引起的机械振动增大占70%。更换转子或离线做平衡可以解决问题,但是如果现场动平衡就会免去拆装及运输过程。这样就减少了现场停机时间,提高风机作业率及产量,同时也节约了劳动力,降低了生产成本。由于悬臂风机被驱动的风机转子位于两个轴承的外侧,其结构简单、紧凑,因而被许多钢厂广泛采用。本文通过对某厂蒸汽风机的振动故障处理来分析不平衡特征及阐述风机的动平衡处理过程。

1 机组状况及动不平衡的特征

1.1 机组状况

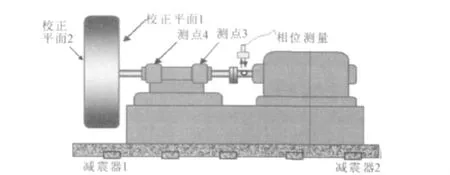

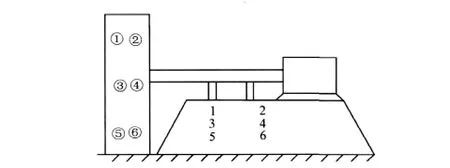

某厂三流1#蒸汽风机(图1)主要负责连铸机扇形段内的蒸汽抽排,为悬臂式风机,风机的基础为弹性减震器,2010年12月30日机组停产检修。现场对转子清灰后,风机运行时振动较大,于是对此风机进行振动测试分析并查找故障原因。

1.2 动不平衡的特征

不平衡是旋转机械中最常见的一种故障。引起不平衡的原因较多,如安装不良造成偏心、配合松动、轴弯曲变形、加工制造误差、转子积灰,以及叶片腐蚀磨损等。不平衡振动对转速的变化是最敏感的。转子不平衡的振动特征是:时域波形为近似正弦波;频域波形主要振动频率为1X转速频率;水平和垂直方向的振动相差90°,且通常水平方向的振动比垂直方向的大、径向振动比轴向振动要大;轴心轨迹为椭圆。

图1 悬臂式风机结构简图

基本参数:转子直径1200mm;转子叶片数为12片;测量转速:744r/min;转频:12.4Hz。

旋转机械中转子安装的位置一般有两种,一种是转子安装在两个轴承之间的两端支撑方式。另一种是转子安装在两轴承外侧的悬臂式。悬臂转子不平衡特征:①悬臂转子可产生1X转速频率的轴向力,引起轴向振动,这种轴向振动等于或者大于径向增大幅值;②悬臂转子往往除了产生力不平衡外,还产生大的力偶不平衡;③对于悬臂转子纯的不平衡,在测点3处的轴向方向振动相位接近等于测点4处的轴向方向振动相位。

2 振动测试分析及动平衡过程

2.1 振动测试分析

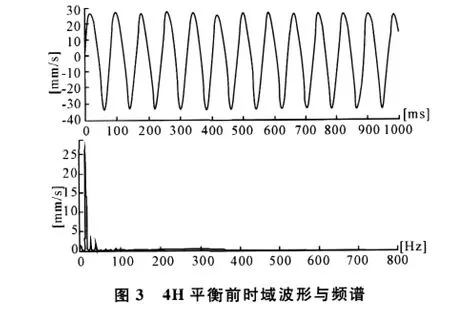

用频谱分析仪RH802对该风机进行振动测试,测试结果如表1。

表1 风机振动频谱测试结果

依据ISO2373标准,该机组属C类,状况较差。

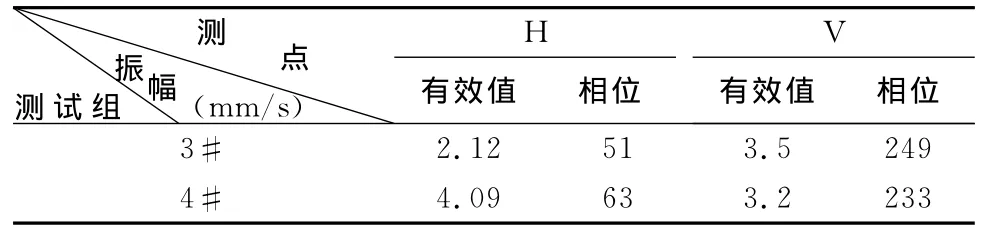

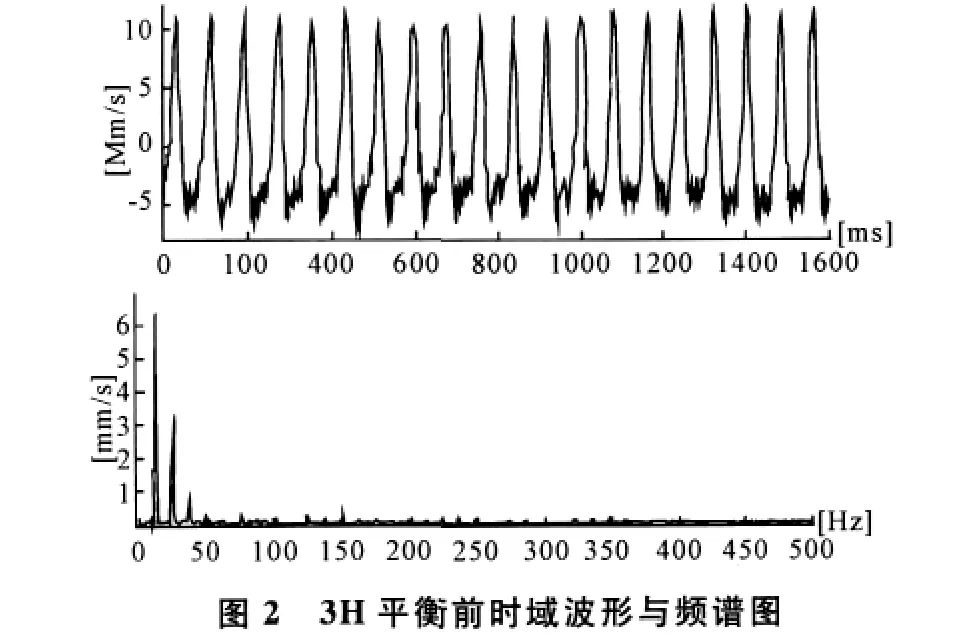

用动平衡仪D300测量3H、4H振动1x有效值及相位,测试结果见表2。

表2 动平衡测量相位值

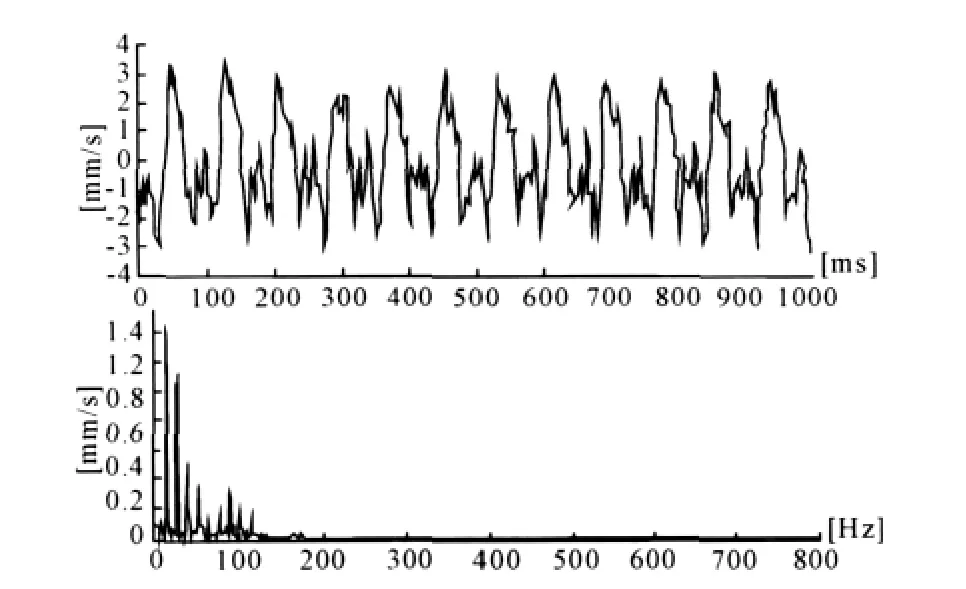

机组3H位置振幅为2.76mm/s(RMS)(见图2),机组4H位置振幅为5.33mm/s(RMS)(见图3),时域波形为不完整正弦波,同一测点水平和垂直方向幅值与相位反复波动,测点3与测点4水平垂直相位差约180度,主要振动频率有1X、2X和3X,机组兼具不平衡、不对中、松动等特征。

2.2 节点的测量

这里所谓的节点就是风机整个机组振动以此为中心点左右振动或摆动,节点处振动幅值最小。因此我们可以通过测量振动值来判断节点的位置。测量方法如下,测量数据见表3。

图4 节点判定测点分布示意图

表3 节点振动值

从上表中数据可以看出,机组的整个支撑的振动值均在2mm/s以上,风机机壳自由端①、③、⑤三个点的振动均在3mm/s以上,而②、④、⑥三个点的振动在1mm/s左右,明显小于其它点的振动,证明②、④、⑥三个点所在的平面为机组节点平面,整个机组在以此左右摆动。在做悬臂风机动平衡前通过简单的测振就可以判断出节点位置,这样就会避免把试重加在节点上,节约动平衡的时间,提高了动平衡的效率。

2.3 动平衡过程

悬臂风机在做平衡时校正平面1对4#测点的振动比较敏感,校正平面2对3#测点的振动比较敏感。3#测点和4#测点振动幅值相差较大,相位几乎相同,具典型静不平衡特征,所以做单面动平衡。

首先在校正平面1加试重275g,由D300动平衡仪测得测点4振动值4.17mm/s,角度84度。计算后在校正面1加配重745g,角度84(以试重为原点)。振动值变为4.43mm/s,角度125度。振动值没有明显变化,说明此平面所加配重对机组的振动值没有影响。校正平面1为机组的节点所在平面。整个机组以节点为中心进行摆动,如图5,在此节点加配重不会产生力矩,因此不能改善转子不平衡状况。

图5 转子绕节点摆动示意图

在节点所在的校正平面无法完成动平衡的处理,只有在校正平面2上进行校正。所以在校正平面2上加试重205g后,3H点振动值降至1.56mm/s,4H点振动值降至2.12mm/s。满足生产要求。各测点振动值见表4。

表4 校正后测点振动值

图6 3H平衡后的时域波形和频谱

平衡后从3H、4H测点的频谱图上依然能看出2X、3X等其它倍频的存在,说明依然存在松动问题。但是当机组带负荷生产运行后振动逐渐增大,3H最大振动值达18.86mm/s,4H振动值达20.49mm/s。停机检查发现机壳内存有大量的积水,转子机壳侧重量变大,由于机组基础底部有减震器,致使整个机组向风机转子侧倾斜,机组轴向中心线倾斜,导致机组振动增大。对减震器加垫处理。

图7 4H平衡后的时域波形和频谱

2.4 减震器加垫处理过程

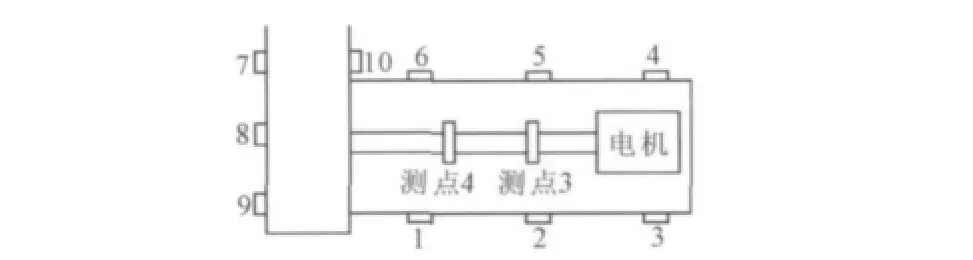

图8 减震加垫测点分布图

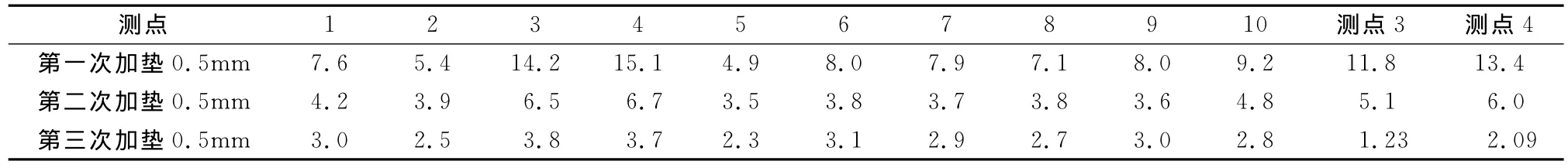

首先用多通道测振仪同时对个测点实时检测,然后对减震器3和4加垫片,每次0.5mm,加垫片测试结果如表5。

表5 加垫测试结果

在对减震器进行加垫处理后,3H点振动值降至1.23mm/s,4H点振动值降至2.09mm/s。整个机组振动情况得到了良好的改善,完全能够满足生产要求。这说明基础是否牢固对机组的振动会有很大影响,基础的松动会放大其它振源引起的振动。

3 结论

(1)通过分析振动特征来确定动平衡的方式。

(2)动平衡前要对各测点进行分析,判断机组振动异常增大主要原因,是否是不平衡,排除其它因素造成的影响。如松动,不对中等。在排除其它因素的影响后对转子做动平衡处理,才能取得预期的效果。

(3)要明确校正平面与测点之间的关系。测点3对校正平面2的振动比较敏感,测点4对校正平面1的振动比较敏感。

(4)在加试重前要确定所校正平面不是机组的节点,否则可能导致无法平衡,增加启停机次数延长平衡时间。

[1] 张 键.机械故障诊断技术[M],北京:机械工业出版社,2008.

[2] 振动故障分析与诊断[M].美国:恩泰克爱迪公司,2000.

武汉工程职业技术学院学报2011年4期