基于AMESim的液压缸系统动态特性仿真与优化

李远慧,陈新元

(武汉科技大学机械自动化学院,湖北武汉,430081)

AMESim作为多学科领域复杂系统建模仿真的解决方案,它包含有机械、信号控制、液压(包括管道模型)、液压元件设计(HCD)等工程学科的应用库。对于液压设计而言,设计者可以通过AMESim直接对液压系统本身建立物理模型,在此基础上对元件和系统进行仿真,并利用仿真结果进行优化设计,从而降低开发成本和缩短开发周期[1]。

本文基于AMESim软件对设计的取料机小车液压驱动系统进行建模和仿真,通过系统液压缸压力变化仿真结果进行优化设计。

1 系统模型建立与仿真

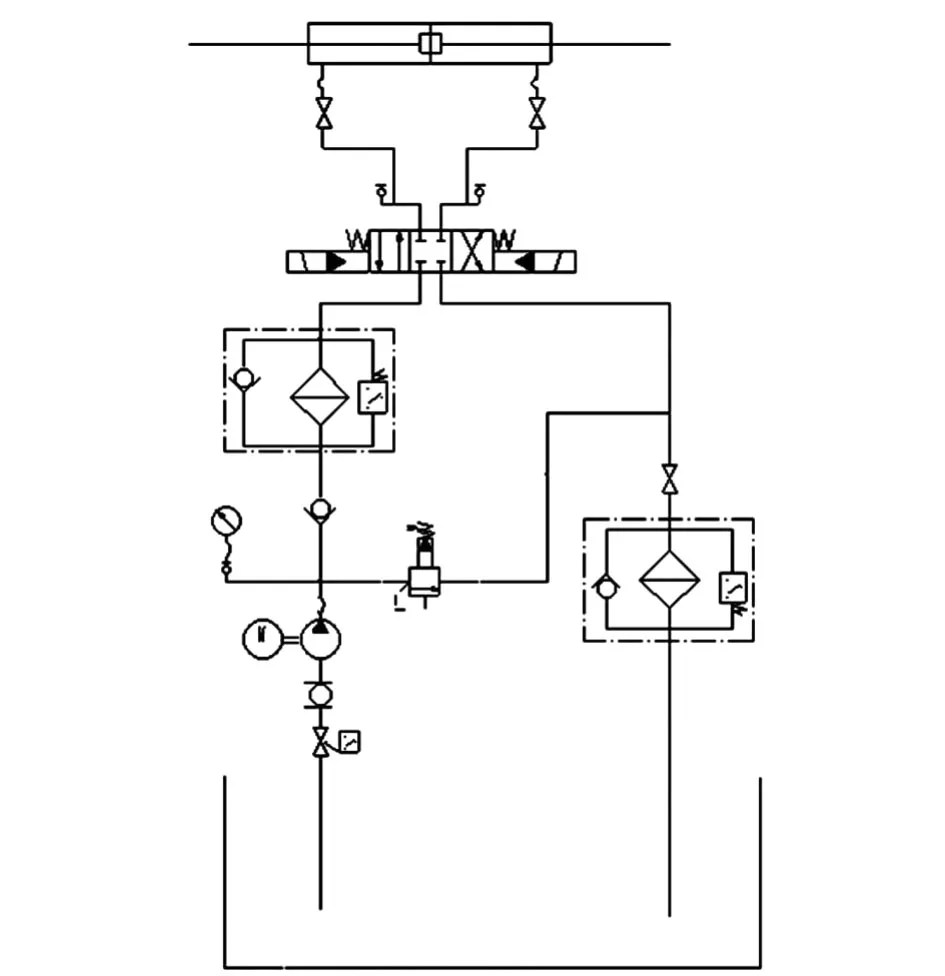

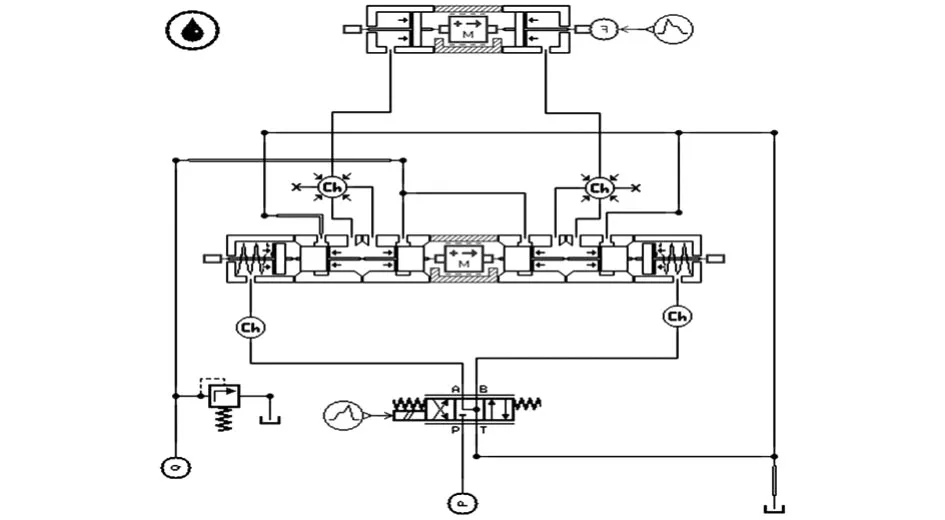

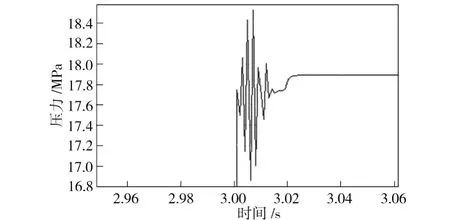

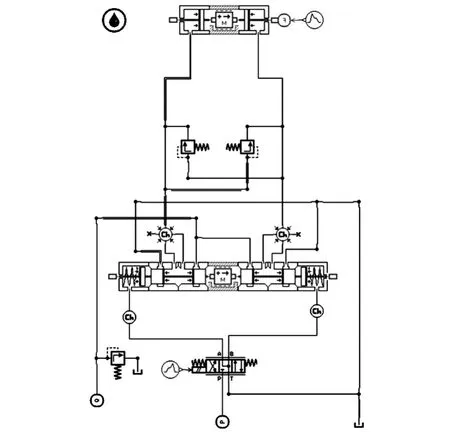

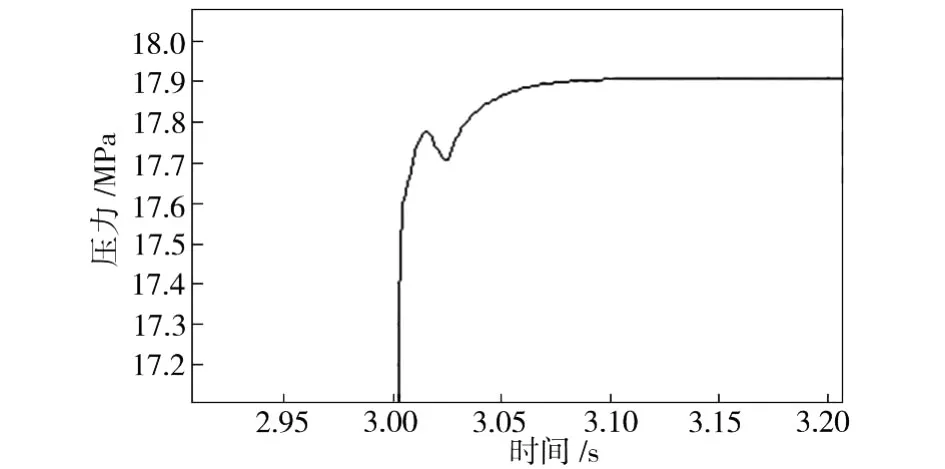

某取料机小车驱动系统为双出杆液压缸机构,其液压缸活塞运动控制阀为电液换向阀,各关键元件相关参数为,泵源流量:290 L/min;溢流阀设定压力:18 M Pa;电液换向阀通径:25 mm(O型中位机能);液压缸尺寸:φ250 mm×φ180 mm×2 000 mm[2]。系统工作原理图如图1所示。为便于研究系统液压缸中压力的变化,在液压缸活塞杆铰接处施加一定外力,以模拟液压缸驱动的负载。依据关键元件相关参数所建立的系统AMESim模型如图2所示。对系统AMESim模型进行动态特性仿真[3],液压缸压力变化仿真图如图3所示。从图3中的压力变化曲线可以看出,液压缸驱动负载的瞬间,容腔内压力变化剧烈。仿真结果表明,在液压缸驱动小车的瞬间,由于机构运动产生了强大的液压冲击,这种液压冲击会造成系统设备的损毁,因此必须对系统实施结构优化。

图1 系统工作原理图Fig.1 Principle diagram of the hydraulic system

图2 系统AMESim模型Fig.2 AMESim model of the hydraulic system

图3 液压缸压力变化仿真图Fig.3 Pressure variation simulation in hydraulic cylinder

2 系统结构优化

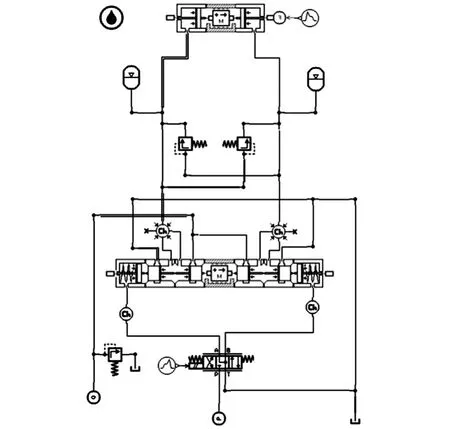

为了对系统实施结构优化,采用缓冲阀作为缓冲元件。具体作法是,在系统执行元件液压缸前的油路上添加Z2DB叠加式双向缓冲阀,以降低小车机构瞬时运动产生的冲击。初次优化后的系统AMESim模型如图4所示。

图4 初次优化后的系统AMESim模型Fig.4 AMESim model of the hydraulic system after the first modification

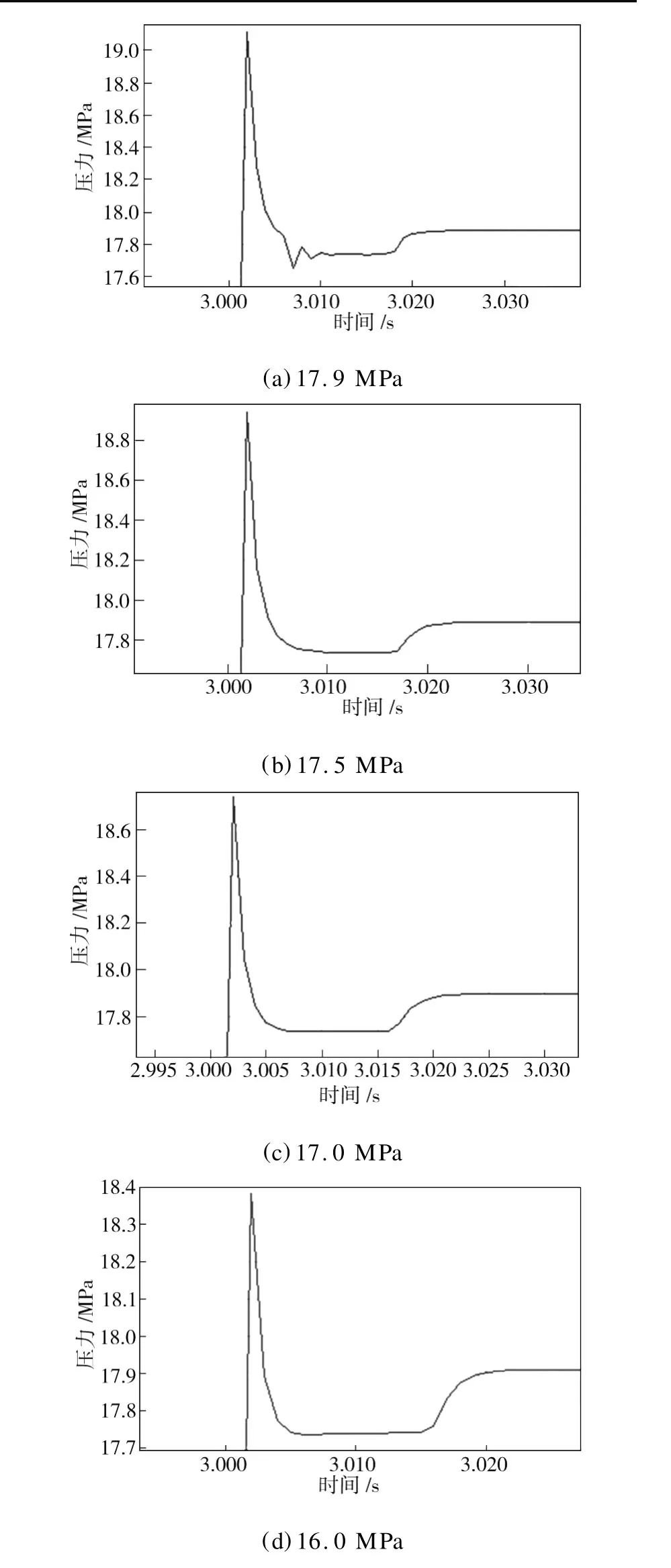

根据推动负载所需要的压力,将Z2DB缓冲阀中两个阀芯处的压力分别设定为17.9、17.5、17.0、16.0 M Pa,对初次优化后的AMESim模型进行仿真,不同缓冲阀压力下的液压缸压力变化仿真图如图5所示。从图5中的压力变化曲线可看出,增加了Z2DB双向缓冲阀后,随着缓冲阀压力的不断下调,在小车驱动的瞬间,液压缸压力变化幅度不断下降,波动频率明显降低。但系统液压冲击仍然存在,小车驱动瞬间液压缸工作压力依然比小车机构平稳运行时高出许多,这种工作状况对设备使用寿命仍然有很大影响,因此系统仍需进一步优化。

图5 不同缓冲阀压力下液压缸压力变化仿真图Fig.5 Pressure variation simulation in hydraulic cylinder at different buffering pressures

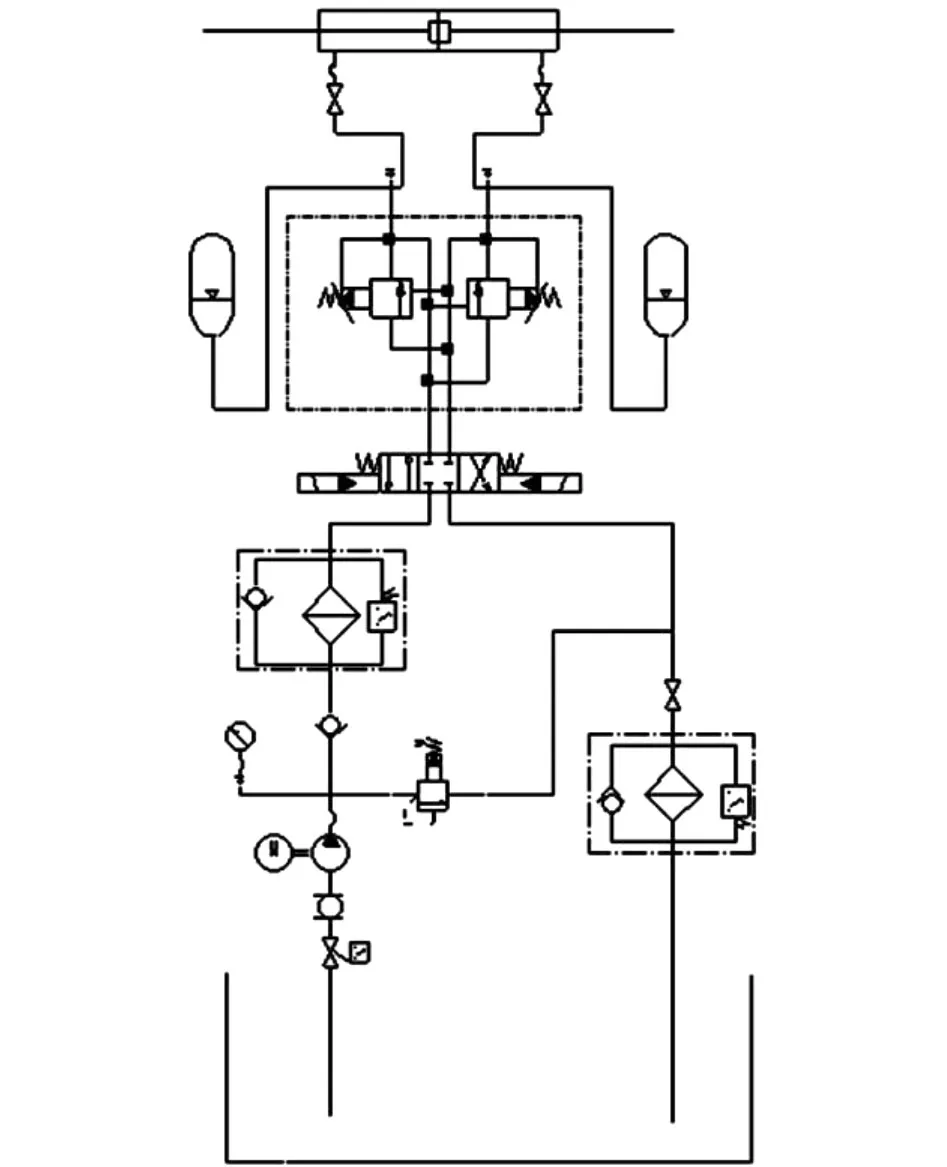

为了对系统实施进一步优化,在系统回路中增设一个10 L的皮囊式蓄能器,用于缓冲管路中瞬间产生的液压冲击。进一步优化后的系统原理图和AMESim模型分别如图6、图7所示。

进一步优化后的液压缸压力变化仿真图如图8所示。从图8中的压力变化曲线可以看出,液压缸中压力变化较为平缓,虽然存在压力波动,但波峰低于小车平稳运行时的工作压力,小车驱动瞬间产生的液压冲击已明显消除。

图6 进一步优化后的系统原理图Fig.6 Principle diagram of the hydraulic system after second modification

图7 进一步优化后的系统AMESim模型Fig.7 AMESim model of the hydraulic system after second modification

系统优化结果表明,Z2DB缓冲阀可起到一定程度的调节液压缸瞬间压力变化幅度和波动频率的作用,但局限性较大。这是因为缓冲阀在吸收油路中的压力波动能量时,克服调节弹簧的作用力需要一定的时间,因而瞬间缓冲能力不足。皮囊式蓄能器由于具有惯性小、响应快的机构特性,因而能快速吸收瞬间发生在油路上的液压冲击能。本项目在保持模型中所有元件参数设置不变的条件下,单独使用蓄能器对系统进行了优化仿真实验,结果表明,相对于同时使用缓冲阀与蓄能器的情形,单独使用蓄能器时,系统液压缸压力变化幅度和波动频率较大,因而最终选用蓄能器和缓冲阀并用的优化方案。

图8 进一步优化后的液压缸压力变化仿真图Fig.8 Pressure variation simulation in hydraulic cylinder after second modification

实际情况还表明,蓄能器在回路中的安装位置也会影响到抗液压冲击的效果,实际工程中,应基于现场可安装位置、蓄能器与液压缸的相对位置、管路长度及管径等问题综合考虑。

3 结语

利用AMESim模型仿真结果可以对所设计的取料机小车液压驱动系统实施反复优化(包括对系统中相关元件、管路等参数的设置和调试),优化后的系统缓解了小车驱动瞬间产生的液压冲击现象,使得液压缸中的压力变化较为平缓,波峰低于小车平稳运行时的工作压力,系统性能得到明显改善,在实现系统优化设计的同时降低了设计成本。

[1] 付永领,祁晓野.AMESim系统建模和仿真——从入门到精通[M].北京:北京航空航天大学出版社,2006.

[2] 陈奎生.液压与气压传动[M].武汉:武汉理工大学出版社,2001.

[3] 刘小初,叶正茂,韩俊伟,等.基于AMESim软件的三级电液伺服阀建模与仿真[J].机床与液压,2008,36(11):135-136,149.