子模型技术在精轧机机架强度分析中的应用

侯澍旻,邓 杨,李友荣

(1.武汉科技大学冶金装备及其控制省部共建教育部重点实验室,湖北武汉,430081;2.武汉钢铁股份有限公司热轧总厂,湖北武汉,430083)

机架是轧机中最重要的零部件之一,用来安装轧辊辊系及轧辊调整装置,并承受轧制力,其强度和变形将影响到整个设备的可靠性、装配关系以及产品的轧制精度。某厂1 700 mm热连轧精轧机组F1轧机机架结构复杂且尺寸巨大,在目前的软硬件条件下,直接采用有限元法进行整体结构的精确有限元分析,进而准确预测其疲劳寿命有一定的难度。为此,本文尝试采用子模型技术来解决这一问题,以期为该轧机机架的正常运行提供可靠的支持和保证。

1 子模型技术及其分析流程

子模型通常是用来得到模型部分区域中更加精确解的有限单元技术,是在原模型基础上获取更为精确结果的一种方法,即从已分析的整体模型上截取部分区域,对该区域的网格进行细分后进行二次分析,从而得到更为精确的结果[1]。

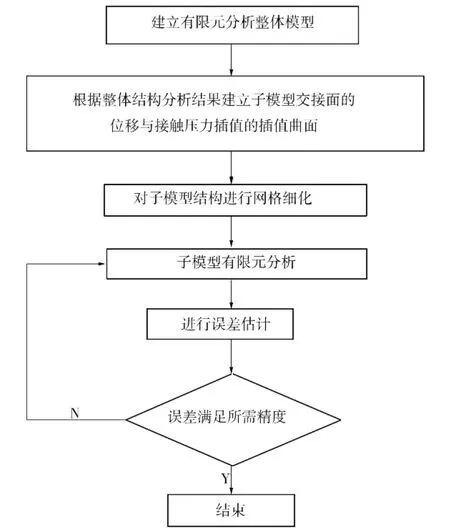

利用子模型法进行复杂结构强度分析的流程如图1所示。由于交接面的等效位移边界约束和接触压力边界条件综合考虑了其他结构的刚度和载荷对细化分析结构的影响,所以只需对细化结构本身进行分析,根据需要采用较细的网格或精度较高的二次单元,从而得到更加精确的解[2-3]。

2 轧机机架强度分析

2.1 机架参数及载荷施加

机架材料为ZG35。机架主要相关尺寸为:机架总高L=9 125 mm,宽B=3 700 mm,单片机架厚H=760 mm,机架顶部压下螺杆孔直径d=486 mm,机架顶部压下螺母孔直径D=725.8 mm,支撑辊窗口宽度W1=1 772 mm,工作辊窗口宽度W2=1 000 mm。

图1 子模型法分析流程图Fig.1 Flow chart of sub-model

该轧机的最大轧制力设定值为3.0×107N。由于轧机有左右两个机架,它们的结构和受力状态是对称的,因此每个机架所受轧制力为轧机轧制力的1/2,即Q=1.5×107N。

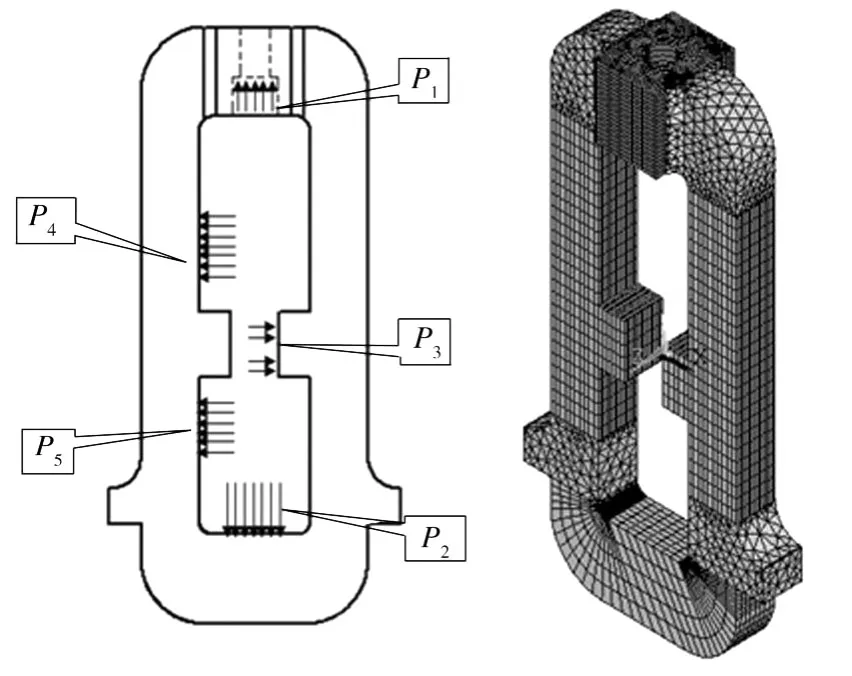

轧制力向上通过压下螺母作用于机架上横梁压下螺母孔的圆环面,向下则通过下支承辊轴承座下的垫板作用于下横梁,其作用力按均布载荷施加。经计算得,上横梁承载面上的分布载荷P1=65.72 M Pa,下横梁承载面上的分布载荷P2=19.23 M Pa。

轧机工作辊相对于支承辊存在偏移距e(e=6 mm),因此辊系轴承座对机架立柱有水平侧向力的作用,由文献[4]的相关公式可算出该侧向力为F=112 kN。工作辊处侧向力与支承辊轴承处侧向力方向相反。按均布载荷计算,上、下工作辊轴承座作用于立柱内侧的分布载荷P3=0.47 M Pa,上、下支承辊轴承座作用于立柱内侧的分布载荷为P4=0.12 M Pa、P5=0.20 M Pa。

2.2 整体模型分析

2.2.1 整体有限元计算模型的建立

首先建立轧机机架实体的三维模型,并对机架一些无关紧要的部位进行合理的简化。根据轧机机架的结构特点,网格划分时对机架立柱和上横梁过渡圆弧处采用四面体4节点实体单元,机架其余形状规则部分采用六面体8节点实体单元。机架单元划分及载荷分布如图2所示。

图2 轧机机架单元划分及载荷分布图Fig.2 Element meshing and loading of mill stand

2.2.2 约束条件

约束条件设置为将机架地脚螺栓孔及孔底端面全约束。

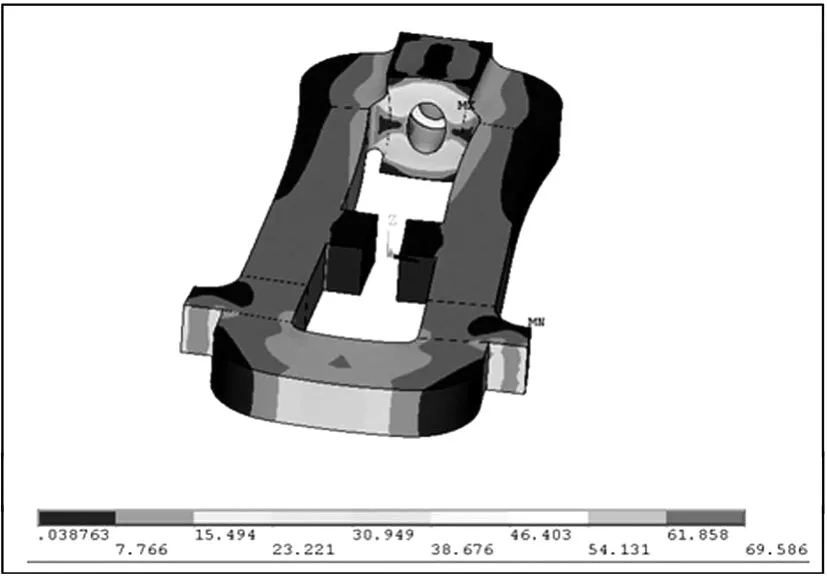

2.2.3 应力分析

图3为机架整体等效应力分布图。从图3中可以看出,上横梁压下螺母孔附近的应力最大,其余部分应力较小,因此应主要对机架应力最大的压下螺母孔部位进行应力分析。

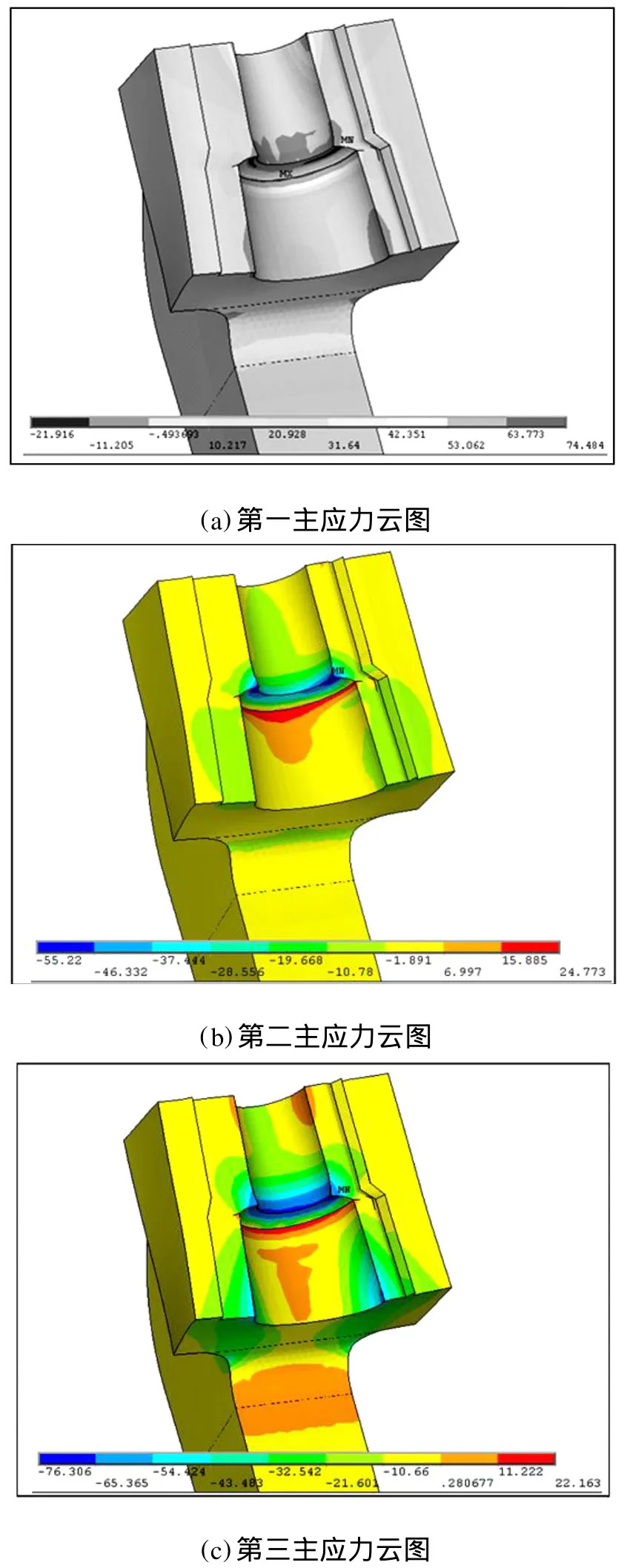

图4为上横梁压下螺母孔部位的应力分布云图。从图4中可以看出,压下螺母孔圆柱面与孔底端过渡圆弧面处有很大的应力集中,且处于三向受拉应力状态,应采用第一主应力进行强度分析,该处第一主应力最大值达到74.484 M Pa。

图3 机架整体等效应力分布云图Fig.3 Stress distribution of the whole stand

图4 上横梁压下螺母孔附近应力分布云图Fig.4 Stress distribution near the upper beam

2.3 压下螺母孔附近子模型分析

2.3.1 子模型的建立

由于机架尺寸较大,受计算机能力的限制,不可能将单元尺度划分得很细。在前面的机架整体模型计算中,压下螺母孔附近的单元尺度取为60 mm左右,而压下螺母孔内过渡圆弧面的圆角为R6,因此在整体模型中无法精确反映该部位的实际应力状态。而该部位又是应力最为集中、应力梯度最大的部位,为了精确计算出该部位的应力,可采用子模型方法将其从整体模型中切割出来,切割边界须包括整个压下螺母孔,且应选在远离应力集中的位置。将工作平面设为柱坐标,利用r=610 mm的圆柱面进行切割。子模型中考虑到过渡圆弧的半径R=6 mm,网格采用六面体网格单元,过渡圆弧处网格尺寸控制在2 mm,其余部分网格尺度控制在35 mm左右。

2.3.2 边界条件

在子模型中将切割边界的节点取出,写成节点文件,恢复整体模型,读入节点文件,得到边界处的插值文件,再恢复子模型,读入插值文件,就得到切割边界的约束条件。

2.3.3 子模型计算结果

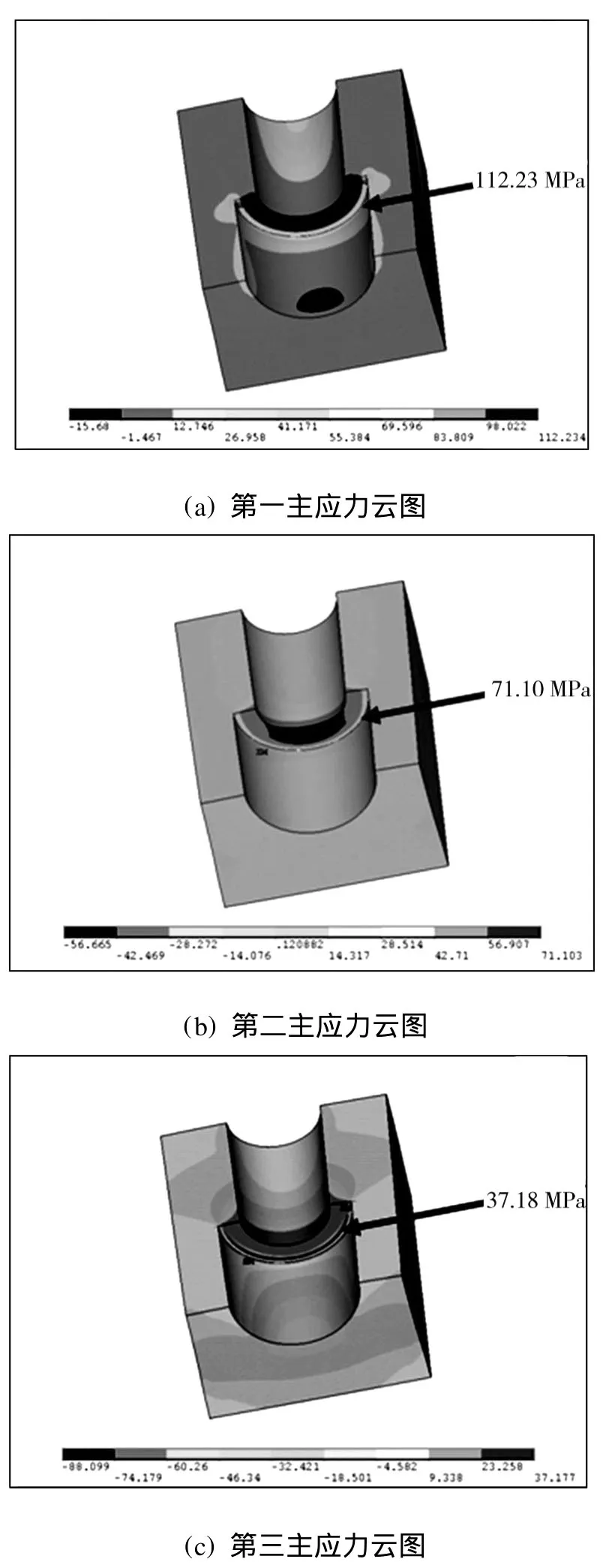

利用子模型进行应力计算的结果如图5所示。由图5中可以看出,子模型应力集中处位于压下螺母孔过渡圆弧处,并处于三向受拉应力状态,因此应采用第一主应力来进行强度分析,该处第一主应力最大值为112.23 M Pa。

2.3.4 验证切割边界

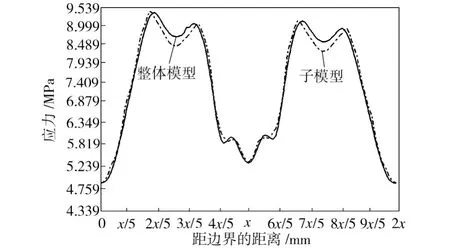

子模型法的原理要求子模型的边界必须远离应力集中区域。验证的方法是比较子模型边界上的应力计算结果与整体模型相应位置的计算结果是否一致:若结果符合得较好,则证明边界选取是正确的;若不符合,则要重新定义离关心区域更远一些的边界,重新生成并计算子模型。

采用整体模型与子模型在切割边界处得到的的应力分布如图6所示。由图6中可见,整体模型和子模型在切割边界处的应力分布相似度高,误差最大处仅为3.2%,证明子模型的切割边界是合理的。

2.4 整体模型和子模型计算结果比较

比较整体模型和子模型的计算结果可知,压下螺母孔附近最大应力值在整体模型中计算值为74.484 M Pa,在子模型中计算值为112.234 M Pa,两者差异较大,这表明采用大尺度单元的整体模型无法精确计算应力梯度大的细微部位的应力,必须用子模型进行细化。

图5 上横梁压下螺母孔附近子模型应力分布云图Fig.5 Maximum sub-model stress distribution near the upper beam

3 结语

轧机机架上横梁压下螺母孔顶部过渡圆弧处是机架应力最为集中、应力梯度最大的部位,且处于三向受拉应力状态,是机架上最易发生疲劳损坏之处。由于机架结构复杂、尺寸巨大,受计算机能力的限制,采用大尺度单元的整体模型无法精确计算机架上横梁压下螺母孔过渡圆弧处的真实应力。本文采用子模型计算出该处的最大应力值为112.234 M Pa,而采用整体模型计算出的相应值只有74.484 M Pa,两者差异很大,表明采用大尺度单元的整体模型无法精确计算应力值和应力梯度都很大的细微部位的应力,须采用子模型方法进行精确计算。

[1] 高艳红,董俊华,高炳军.子模型技术在大型球罐支撑区应力分析及结构优化中的应用[J].机械强度,2010,32(5):735-739.

[2] 侯澍旻,李友荣,肖涵,等.子模型技术在铸造起重机强度分析中的运用[J].冶金设备,2004(6):7-10.

[3] 刘莺,李友荣,刘安中.轧机十字轴式万向联轴器的有限元分析[J].重型机械,2007(4):48-51.

[4] 黄庆学.轧钢机械设计[M].北京:冶金工业出版社,2007.