ZG30MnSi中频炉熔炼工艺

陈 硕,闫永路,莫漓江,张旭东

(三一重型装备有限公司,辽宁 沈阳 110027)

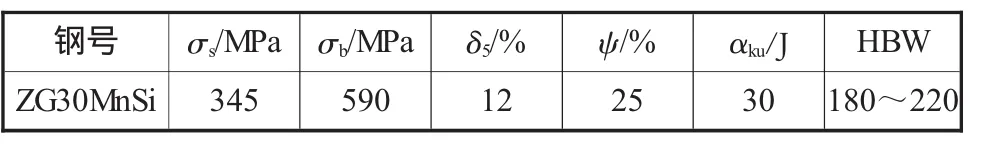

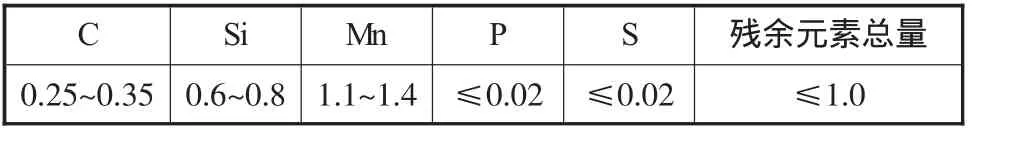

中合金高强度钢ZG30MnSi,由于含Mn、Si量较高,经调质后强度、塑性、韧性可明显提高。因此,ZG30MnSi在工程机械行业应用较为广泛。然而,由于在使用中频炉熔炼过程中,对原材料控制不佳;在预脱氧及终脱氧阶段,锰铁、硅铁加入顺序不正确及终脱氧剂的种类、用量不当。造成熔炼的ZG30MnSi钢液含气量大、夹杂物多等不良后果,铸件的综合力学性能达不到技术要求(见表1)。为此,我们对ZG30MnSi(化学成分见表2)的熔炼工艺进行了研究,通过对原材料的选择,熔炼过程的合理控制及终脱氧方式的改变,取得了良好的效果。

表1 ZG30MnSi正火后技术要求

表2 ZG30MnSi化学成分(质量分数,%)

1 中频炉熔炼的特点

中频感应电炉作为熔炼合金钢的主要工具,它具有如下一些特点:

1)熔化效率高节电效果好,结构紧凑、过载能力强;

2)炉子周围温度低、烟尘少、作业环境好;

3)操作工艺简单、熔炼运行可靠;

4)金属成分均匀;

5)熔化升温快、炉温容易控制、生产效率高;

6)炉子利用率高、更换品种方便;

7)由于电磁搅拌作用,铁液的含气量、含氧量较低,钢液比较纯净,非金属夹杂物容易上浮。

2 原材料的控制

原材料是影响钢液质量的关键因素,所以,对原材料的控制必须严格。由于中频感应电炉不具有电弧炉的冶金作用,要求原材料必须成分明确,表面干燥、干净、无油、少锈、无杂质。原材料最好是钢板的下脚料,禁用钢、铁屑。

2.1 废钢

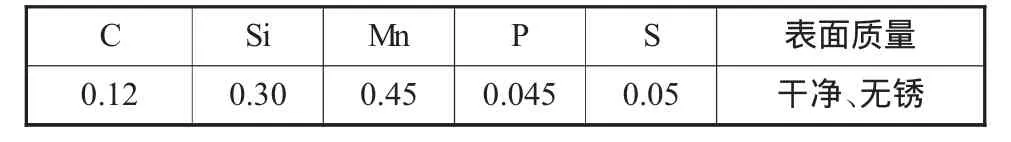

废钢作为钢液的主要成分,化学成分必须明确,含碳量必须低于ZG30MnSi中的碳含量,因此,废钢最好使用普通碳素废钢或优质碳素废钢,合金废钢以及钢、铁屑禁用。本工艺用废钢化学成分见表3,表面要求干燥、干净、无油、少锈、无杂质。

表3 废钢的化学成分(质量分数,%)

2.2 增碳剂

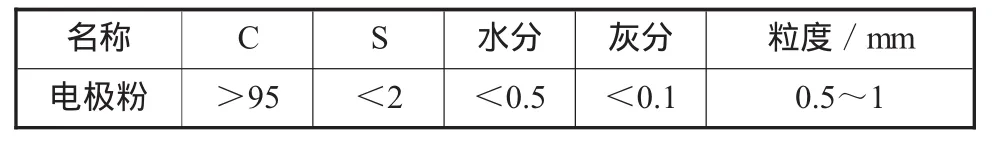

炼钢常用增碳剂有电极粉和焦炭粉,本工艺增碳剂选用电极粉(技术要求见表4),在使用前必须在60℃~80℃下烘干,要求残留水分的质量分数小于0.5%。

表4 电极粉技术要求(质量分数,%)

2.3 锰铁、硅铁

用锰铁、硅铁进行脱氧时,加入钢液中的顺序一定要正确,先加锰铁,后加硅铁。锰铁脱氧产物MnO与硅铁脱氧产物SiO2形成低熔点物质,上浮到钢液的表面,起到了脱氧和净化钢液的作用。如果先加硅铁后加锰铁,硅铁脱氧产物SiO2,由于熔点高,熔点1710℃,在炼钢温度下呈固体,而后加入的锰铁的脱氧产物MnO不能与SiO2充分反应,脱氧和净化钢液的作用不明显。所以,预脱氧时,一定要先加锰铁后加硅铁。

3 各元素在钢中的作用

3.1 碳

碳是影响钢的综合力学性能和铸造性能的主要元素,碳含量高,淬透性好,有利于提高铸件的强度,然而,会削弱铸件的塑性和韧性,同时,碳含量高还会降低铸钢的充型能力;碳含量低。淬透性差,调质后硬度、强度偏低,但塑性和韧性高,充型能力强。综合考虑,碳的质量分数取中限。

3.2 硅

硅在钢中不形成碳化物,以固溶体的形式存在。可以提高钢的淬透性,能显著的强化铁素体,提高强度和屈强比,改善钢的耐热和耐蚀性。缺点是降低钢的塑性和韧性,且含量超过1%时,增加铸件产生裂纹的倾向,影响铸件的焊接性。

3.3 锰

锰在钢中一部分固溶于铁素体中(或奥氏体中),另一部分形成合金渗碳体。锰能显著提高钢的淬透性,对基体有一定的固溶强化作用,加入锰后能显著改善铸件的综合力学性能。缺点是增大铸件热处理时的过热敏感性,加热温度稍高,晶粒发生粗化,此外锰还增加铸件的回火脆性。

3.4 硫

硫在钢中是有害元素,它在钢中主要以FeS形式存在。FeS与铁易形成共晶体,其熔点为989℃,比钢的熔点低得多。在钢的凝固过程中硫共晶体最后在钢的晶粒边界析出,它的强度低脆性大,大大降低钢的机械性能,且在高温下容易产生热脆现象。

3.5 磷

磷也是钢中的有害元素,它在钢中主要以Fe3P形式存在,与铁易形成磷共晶体。钢液在凝固过程中,这些共晶体在晶粒边界析出,降低了钢的塑性和韧性,引起冷脆。

3.6 铜

当钢液中存在少量的铜元素时,有利于细化晶粒,提高铸件的综合力学性能,但铜含量超过0.3%,使钢的组织粗化严重,力学性能下降,所以,钢中铜含量应控制在0.3%。

此外,当钢液中含有少量其他元素(小于合金化含量),如铬、镍等都属于有害杂质。这些元素使铸件的可焊性降低,产生收缩、裂纹的倾向增大,所以,这些元素的含量要严格限制。

4 熔炼

1)根据各元素含量配料时,严格称料,回炉料必须使用本钢种回炉料。

2)先加废钢,废钢熔清后,温度升至1560℃~1580℃,换新渣,取炉前试样,分析 C、Si、Mn、P、S等待分析结果时只加回炉料。

3)根据化学分析结果调整成分(考虑元素烧损)。加入适量Mn铁、适量Si铁预脱氧并调整Mn、Si。测温,作圆杯试样检查钢水脱氧情况。

4)终脱氧

终脱氧由原来的只用铝锭(丝)改为用铝锭(丝)和稀土硅联合脱氧,铝锭(丝)和稀土硅用量分别为钢液总重量的0.08%和0.12%,铝锭0.05%压入炉中,其余0.03%和稀土硅冲包。铝锭(丝)的用量过多或不足均对钢液的质量不利,用量过多,Al与钢液的氮反应生成AlN,在铸件凝固的后期沿晶界呈网状析出,铸件容易发生脆性断裂,终脱氧后钢液中铝的含量应小于0.04%;用量不足,脱氧效果差,铸件产生皮下气孔。铝锭和稀土硅联合使用,除了增强脱氧效果外,还可以改变非金属夹杂物的形态,有利于钢液中夹杂物的上浮,同时可以作为外来形核剂起到细化晶粒的作用。

5 浇注温度

遵循“高温出炉,低温浇注”的原则,根据铸件的结构和质量,钢液的出炉温度1620±10(℃),带渣出钢,镇静 5 min~10min,1520±10(℃)浇注。

6 结果与分析

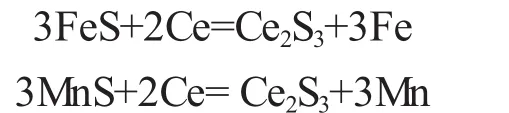

经本工艺熔炼钢液浇注的铸件出现皮下气孔、脆断和夹渣缺陷的情况显著降低,经调质处理后,铸件的综合力学性能远高于国家标准,塑性和韧性有明显的提高。铝锭(丝)和稀土硅联合脱氧起到了较好的效果,生产工艺稳定。由于稀土元素具有除硫、去气、去除非金属夹杂物的作用,当钢液中加入稀土元素后,稀土元素与硫的亲和力比铁、锰与硫的亲和力大得多,在钢液中发生如下反应:

生成稳定、难容的稀土硫化物或复杂硫化物硅酸盐,他们可以作为非金属夹杂物的核心,在热力学和动力学条件都具备的情况下,不断形成复杂粗大的非金属夹杂物上浮到钢液的表面,除硫的同时也净化了钢液;稀土元素与钢液中的氢、氮、氧的亲和力很大,能形成稀土氢化物、氮化物和氧化物上浮到钢液的表面,降低钢液中的气体含量;稀土元素除了能为非金属夹杂物的核心外,还能改变非金属夹杂物的形态,使非金属夹杂物的形状趋于球形。这些非金属夹杂物一旦不能上浮到钢液表面时,以球状形式在晶界上析出,减小了对基体的割裂作用。另外,稀土元素还有细化晶粒的作用,能有效地抑制柱状组织和魏氏体组织的出现。

7 总结

1)使用中频感应电炉熔炼钢液时,原材料的控制一定要严格,保证废钢表面干燥、无油污、少铁锈,禁用钢、铁屑,合金的化学成分控制在标准范围内。

2)终脱氧由只用铝锭(丝)改为用铝锭(丝)和稀土硅联合脱氧后,铸件的质量有了明显的提高,降低了成本,提高了经济效益。

[1]傅恒志.铸钢和铸造高温合金及其熔炼[M].西安:西北工业大学出版社,1985.

[2]赵建康.铸造合金及其熔炼[M].北京:机械工业出版社,1985.

[3]李传栻.谈铸钢熔炼方面的几个问题[J].铸造,2010(3):266-271.

[4]陈晓光.中频感应电炉熔炼铸态铁素体球墨铸铁工艺[J].铸造设备与工艺,2010(04):24-26.

[5]中国机械工程学会,铸造手册(第二卷,铸钢)[M].北京:机械工业出版社,2002.

[6]鲁延辉.中频炉研究[J].现代商贸工业,2010(19):368.