热管蒸汽发生器在热法磷酸余热回收中的应用

,,,

(常州大学石油工程学院,江苏常州 213016)

在传统的一步法热法磷酸生产工艺中,黄磷燃烧的反应热全部由低温循环水或酸带出,经热交换由冷却塔散入大气中,相反为了融化固态磷使之进入喷磷枪与空气混合燃烧,工艺上必须配置额外的蒸汽锅炉,造成热能利用的不合理现象[1]。新型热法磷酸生产技术实现了高温的余热回收利用,但是从燃磷塔出来的P2O5气体温度仍然高达750 ℃左右,这部分中温P2O5气体目前还没有进行余热回收而是直接进入水化塔形成磷酸[2],造成能源的浪费。由于工艺气体中含有腐蚀性很强的磷酸气体,如采用常规的对流换热管,一旦个别换热管件局部腐蚀穿孔,汽水就有可能泄漏到整个反应塔燃烧空间,引起大面积的腐蚀,将严重影响整个生产系统安全运行。热管换热器由于本身结构的特殊性,即使个别热管发生泄漏也不会影响整体换热器效能,且可以保证换热器一直运行到计划检修。所以采用热管蒸汽发生器是解决热法磷酸中温余热回收较好的选择。

1 单个热管蒸汽发生器的工作原理

单个热管蒸汽发生器是由热管、翅片、隔板、下联箱、水夹套和上联箱组成。热管自身是一根封闭的管件,内部充有一定量工作液(工质),并抽成高真空。热管的一端为蒸发(吸收)段,另一端为冷凝(放热)段,中间用隔板分开。当热流体流过吸热段时,气体的热量由隔板下方的蒸发段吸收传至热管内的工质,工质受热汽化并向上流动到达冷凝段,向外部放热并冷凝成为液体,在重力的作用下再顺着热管内壁回流到隔板下方的蒸发段,再次吸收管外P2O5气体的热量汽化,如此往复循环,不断将中温P2O5气体的热量传递到水夹套中,使循环水加热汽化,产生工业所需要的蒸汽。

2 整体式热管蒸发器的工作过程

热管蒸发器在气体流动方向上分中、低温2段,中温段采用萘工质热管,低温段采用水工质热管,这样热管在其工作温度范围内具有较低的饱和蒸汽压力,运行更安全可靠。热管蒸发器纵向有N排,横向有M列,共有N×M个单独的热管蒸发器组成;单个热管蒸发器的下联箱与汽包的下降管相连通,上联箱的出口与导汽管相连,导汽管再与汽包相连,构成外部密闭汽水系统。

从燃磷塔出来的中温P2O5气体,横向冲刷热管加热段,热管内部工质经过连续的蒸发、上升、凝结、回流过程,将热量从加热段传递到冷凝段;热管冷凝段套管中的水经加热汽化,汽水混合物上升经上联箱和导汽管汇集到汽包,进行汽水分离后,蒸汽引出供外部热用户,而饱和水与给水混合后,再经下降管和下联箱分流到各套管中,这样就构成了一个连续不断产汽的汽水循环系统。通过热管蒸汽发生器,使P2O5气体温度从750 ℃降到400 ℃左右,并将这部分热量作为热源生产较高品位的蒸汽。

3 热管蒸汽发生器的工作特点

1)各热管单根并列布置,独立工作。单根热管是一个密封元件,与高温P2O5气体接触的吸热段与在水夹套中的放热段用隔板完全隔开,消除了冷热流体横向混杂。即使某根热管或少数热管在高温P2O5气体中受到腐蚀损坏,两种换热流体也不可能相混,因而不会加重腐蚀而影响整体换热效果。

2)每根热管均可根据需要调整吸热段和放热段的长度,来改变两侧热阻的大小,使蒸发器的所有热管壁面温度趋于均匀,避免局部温度过高破坏结膜物的形成引起腐蚀。

3)由于承受压应力与承压体的直径有关,采用小直径套管能以较少的金属耗量承受较高的压力。

4)组合式结构,可使蒸发器先在制造车间分体组装,到现场再拼接完成,安装灵活方便。

4 应用热管蒸汽发生器应注意的问题

1)控制热管具有较低的壁面温度且趋于均匀化。由于P2O5气体中含有超磷酸聚合物,当热管壁面低于其凝固温度时,将会在管壁面上产生结膜物,结膜物可以有效防止磷酸气体对壁面的腐蚀,因此维持所有管排壁面温度较低且均匀是热管蒸发器安全稳定运行的重要条件。

2)合理选择P2O5气体的流速。流速对壁面上结膜物的形成有较大影响,流速过大时,结膜物可能被吹掉,金属管壁受到腐蚀的可能性增加;当流速较小时,结膜较厚,热阻增加,影响传热过程。

3)合理布置热管的纵向间距和横向间距。当间距较小且结膜层较厚时,热管外的结膜物可能出现搭桥,将严重阻塞气体流动或影响蒸发器的稳定工作;当间距较大时,气体的流速可能较慢,也将影响壁面的传热过程。

4)优选热管的材料。由于P2O5气体中含有腐蚀性很强的磷酸气体,同时热管内部工作压力较高,热管材料应选用高强度、耐高温和抗腐蚀的合金钢。

5)确保气体侧良好的密封和冷却条件。气体外泄与空气中水蒸气结合成磷酸,将引起严重的外部设备腐蚀,蒸发器外壳内壁面温度应低于结膜物的固化温度,否则将会加快气体对结构的腐蚀或引起其他工艺问题。

5 热管蒸发器的换热计算

Qh=mhch,p(th1-th2)

式中:mh为 P2O5气体的质量流量,kg/s;ch,p为P2O5气体的比定压热容,J/(kg·℃)。

根据热量平衡,冷侧获得的热量为:

Qc=Qh=mc(h″-hgs)=mc[cc,p(tc2-tgs)+γ]

式中:mc为饱和蒸汽质量流量,kg/s;h″为定压饱和蒸汽焓,kJ/kg;hgs为给水焓,kJ/kg;cc,p为水的比定压热容,J/(kg·℃);γ为汽化潜热。

热管蒸汽发生器的产汽量为:

D=Qc/(h″-hgs)=Qc/[cc,p(tc2-tgs)+γ]

2)平均温差Δtm

3)传热系数

热管烟气侧的换热方式主要以对流换热为主,烟气横向掠过光管管束时传热系数hh:

式中:C为常数,对叉排管束C取 0.33 ,对顺排管束C取0.26;do为热管的光管外径,m;κh为烟气在定性温度下的导热系数,W/(m·℃);Reh为烟气侧流体的雷诺数;Prh为烟气的普朗特数。

热管放热段的换热有对流换热和沸腾换热两种形式 ,其中以沸腾换热为主。池内沸腾的传热系数hc可按下式计算[3]:

式中:Cs为沸腾换热表面状态系数,Cs=1.0;σ为液体表面张力,N/m2;κc为烟气在定性温度下的导热系数,W/(m·℃);ρc,ρν为饱和液体、饱和蒸汽的密度,kg/m3;p为沸腾绝对压力,Pa。

对于大容积中水的泡态沸腾放热,当饱和压力p=0.2×105~98×105Pa时,传热系数hc可采用下列实验式计算[3]:

hc=3.14q0.7P0.15

式中:q为沸腾热流密度,W/m2。

4)管内工质温度tν

式中:tν为热管内部工质的蒸汽温度,℃;Th、Tc为热流体、冷流体侧热管的平均温度,℃;Ah、Ac为热流体侧、冷流体侧的传热面积,m2。

考虑到热管蒸汽发生器所用热管可能承受较高的温度,可采用将萘作为工质的热管用于吸收温度较高的热流体热量,待热流体温度降至一定值时,采用用水作为工质的热管。对于水工质热管,tν应低于250 ℃。

5)管壁温度

热流体侧管壁温度tw,h:

tw,h=Th-q[(1/hh)+Rd,h]

冷流体侧管壁温度tw,c:

tw,c=Tc+q[(1/hc)+Rd,c]

q=kΔtm

式中:k为传热系数,W/(m2·℃);q为单位面积、单位时间内的传热量,W/m2;Rd,h、Rd,c为热流体和冷流体的污垢热阻,m2·℃/W。

由于热管的结构特性使得热管管内蒸汽温度可调整,通过调整(hA)的值,可使热管的蒸汽温度tν接近热流体或远离热流体温度。由于热管的管壁温度基本上与管内蒸汽温度接近,故可用调整(hA)值的办法来控制热管管壁温度,使得所有管排壁面温度较低且均匀。

6 经济效益分析

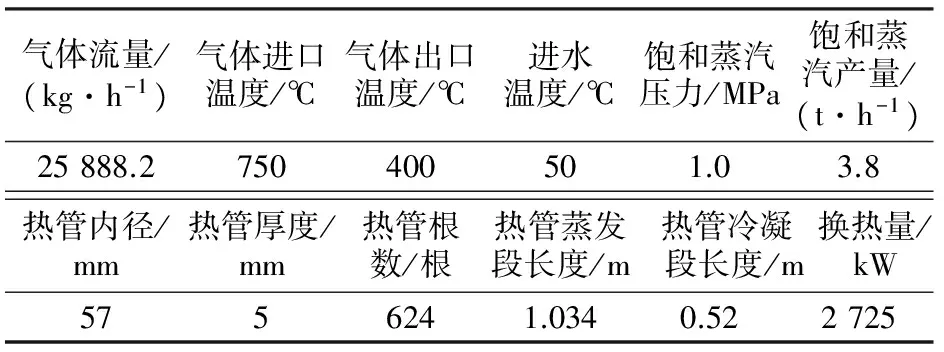

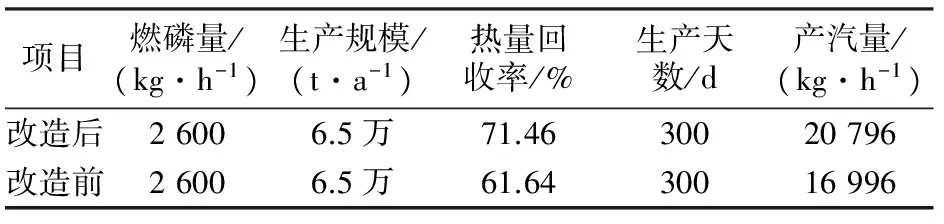

现以6.5万t/a生产规模的热法磷酸生产装置为例,燃磷量2 600 kg/h的热法磷酸装置利用热管蒸发器回收气体余热的设计参数见表1。6.5万t/a热法磷酸改造前后对比见表2。

表1 热管换热器设计参数

表2 6.5万t/a热法磷酸改造前后对比

从表2可以看出,利用热管蒸汽发生器回收高温P2O5气体后,多产汽3.8 t/h。若以蒸汽200元/t价格计算,则全年可增加经济效益达500万元。热法磷酸余热利用效率也从原来的61.64%提高到71.46%。

7 结论

热管蒸汽发生器用于热法磷酸生产回收P2O5气体的中温余热,并生产低压蒸汽,是一项新的节能技术。其最突出的优点是可增加设备的安全可靠性,减少因设备事故而带来的停车损失。热管蒸发器能否成功运用,主要取决于热管本身的技术问题,热管对磷酸中温气体的适应性,通过结膜物动态平衡解决热管受热面腐蚀等。

[1] 刘宝庆,何锦林,蒋家羚.热法磷酸生产工艺与装备研究进展[J].无机盐工业,2005,37(10):4-6.

[2] 杨亚斌,梅毅,樊蕾,等.热法磷酸生产副产蒸汽的回收利用技术[J].无机盐工业,2008,40(2):45-46.

[3] 毛希澜.化工设备设计全书—换热器设计[M].上海:上海科学技术出版社,1988:93-95.