一种副产石膏晶须的湿法磷酸新工艺*

, ,学玺

(青岛科技大学,山东青岛 266042)

传统的湿法磷酸的生产方法主要有硫酸法磷酸、硝酸法磷酸、盐酸法磷酸、氟硅酸法磷酸和硫酸氢铵法磷酸等[1]。硫酸法磷酸是用大量的硫资源替代磷资源的开发利用,由于中国的硫资源比较缺乏,大量的硫磺从国外进口,这就使磷酸的成本大大提高。而且,每生产1 t磷酸就副产5 t的磷石膏废渣[1],这些磷石膏不具有普通建筑石膏的强度,不能再利用,因此磷石膏的开发利用是现在每一个磷酸生产厂家急需解决的难题。

1 实验部分

1.1 原材料

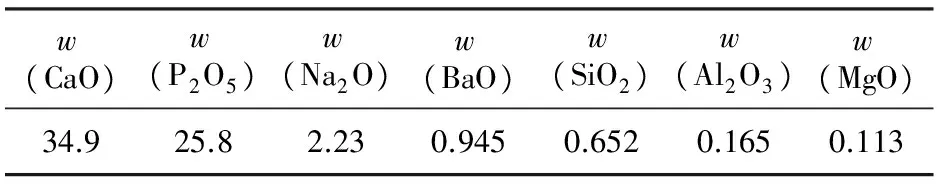

磷酸:w(P2O5)为30%左右,工业级。磷矿原料采用金属湿法冶炼后的磷酸钙固渣,外观灰白,随机取样化验,化学成分如表1所示。

表1 废渣的化学成分 %

1.2 实验原理

磷酸浸取磷矿,过滤得到磷矿酸解液。然后,磷矿酸解液与硫酸进行反应,浓缩得到质量分数约30%(以P2O5计)的湿法磷酸并副产磷石膏。上述两步反应实质上仍为硫酸法湿法磷酸工艺,但由于磷酸浸取磷矿和磷石膏结晶两个不同的反应过程分别独立进行,两者互不干扰,工艺条件可灵活调节,具有传统湿法磷酸工艺无法比拟的优点[2-4]。

其原理和反应方程式如下[5]:

首先,磷矿被磷酸分解,生成磷酸二氢钙,磷酸二氢钙在磷酸溶液中有一定的溶解度,生产条件下100 g磷酸溶液可溶解5.8 g磷酸二氢钙。然后,磷酸二氢钙与硫酸反应生成磷酸,副产磷石膏。由于磷酸二氢钙对磷酸离解的缓冲作用,通常第一步反应不能进行完全;第二步反应是石膏的结晶过程,反应快速且进行彻底。

(1)

(2)

总反应式可表示为:

(3)

2 实验步骤

首先将500 mL工业磷酸置于三口烧瓶中,并在水浴锅中加热至90 ℃,按照体积质量比为10 mL/g缓慢加入50 g磷矿,持续反应3 h后取下,在抽滤泵上抽滤得到残渣和滤液,残渣用于计算浸取率,并准备第二次反应时加入继续反应。得到滤液后再装入三口烧瓶中,并于电加热套上加热至95 ℃,并加入少许添加剂(以下称改良剂A),按照矿中钙离子含量计算需要加入的硫酸量(质量分数为30%),加入至三口烧瓶内,持续反应30 min。结束时趁热抽滤得到滤液和滤饼,并用无水乙醇充分洗涤得到的滤饼,置于150 ℃温度下烘干,得到半水磷石膏晶须。

烘干得到的磷石膏强度较高,与水结合之后凝结硬化时间与普通的建筑石膏相比没有多大的差别,可以直接使用,实现了绿色生产。

3 实验结果与讨论

磷石膏晶须的制备受多种因素影响。在实验过程中,首先采用单因素实验,寻找主要影响因素,然后进行正交试验,寻找最优工艺条件。

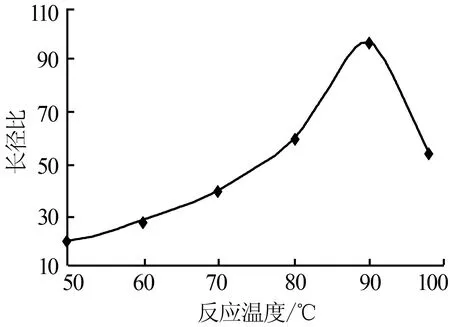

3.1 反应温度的影响

图1反应温度对晶须长径比的影响

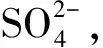

3.2 晶形改良剂的影响

图2改良剂A用量对长径比的影响

3.3 陈化时间的影响

陈化时间对晶须的生长有一定的影响,结果如图3所示。由图3看出,反应时间从30 min变化到150 min,晶须的长径比由51增加到62,在90 min时出现最大值。晶须长径比总体变化趋于平缓,说明陈化时间对晶须的生长影响不明显。

图3陈化时间对长径比的影响

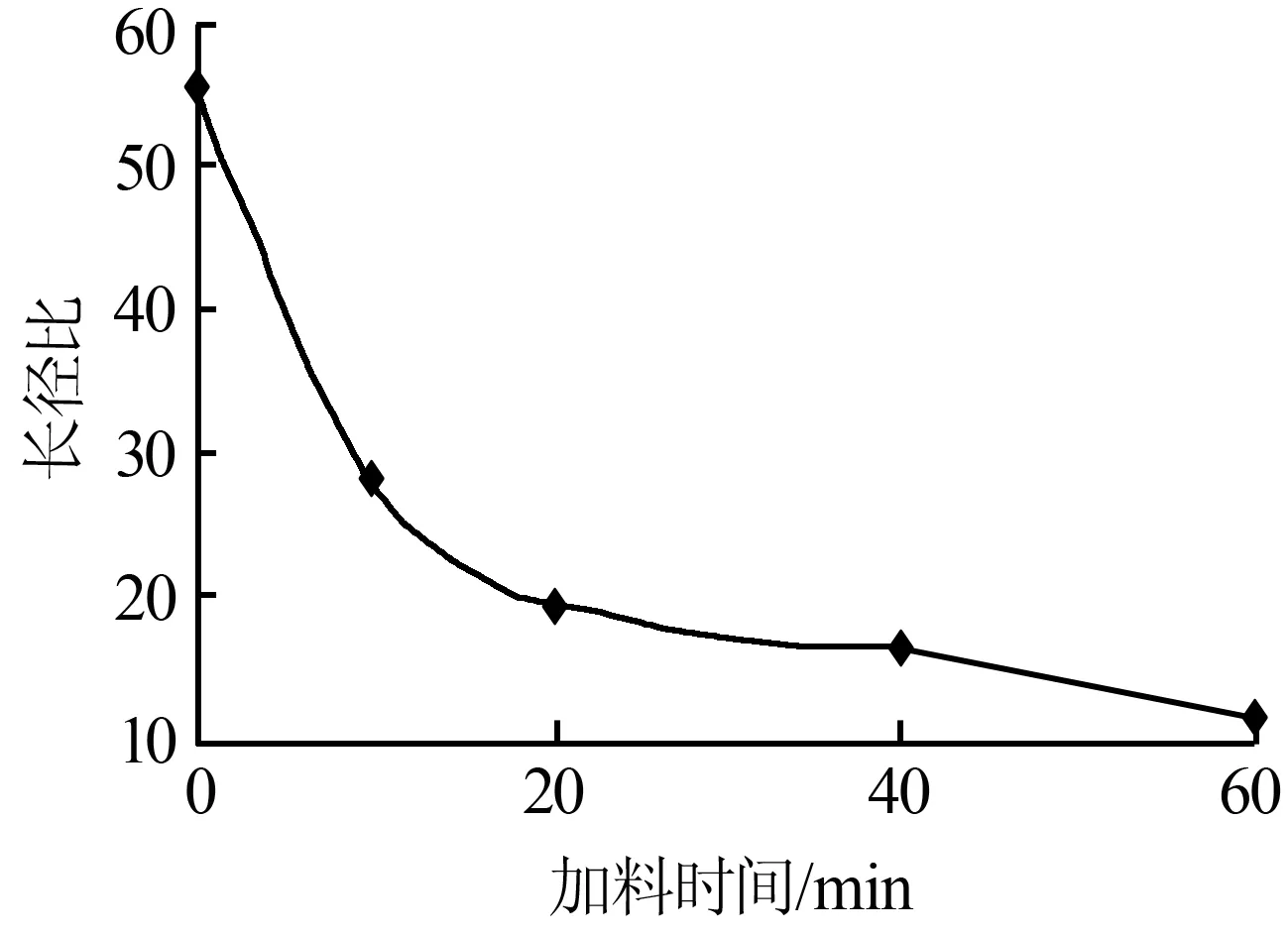

3.4 加料时间的影响

图4加料时间对长径比的影响

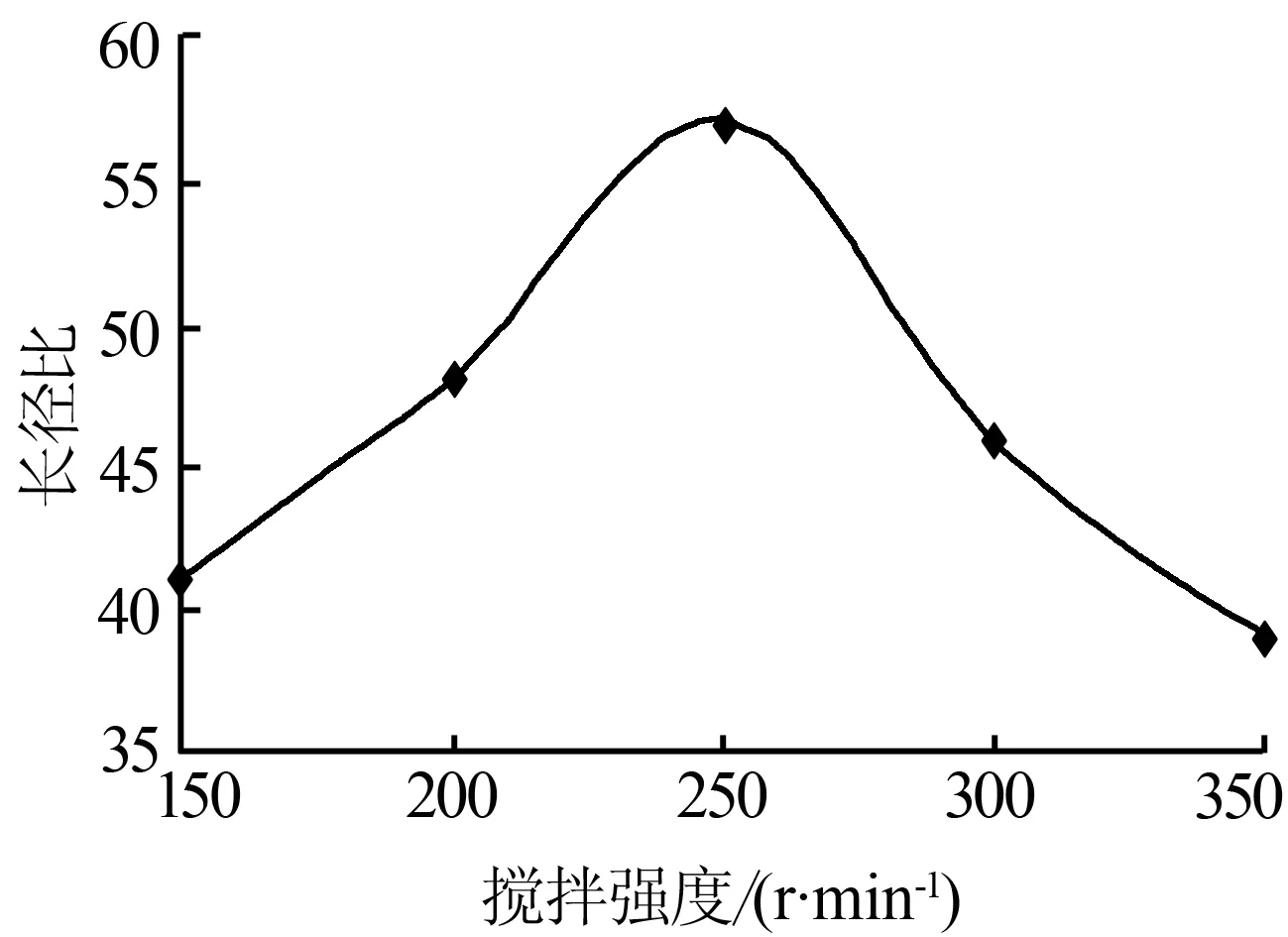

3.5 搅拌强度的影响

图5搅拌强度对长径比的影响

3.6 硫酸浓度的影响

3.7 正交试验

以上单因素实验说明,反应温度、改良剂、加料时间、反应时间、搅拌强度和硫酸浓度是影响磷石膏晶须制备的重要因素。其中,改良剂A和硫酸浓度两个因素直接关系到磷石膏晶须形成,是制备过程中必须要考虑的因素。因此,不作为正交试验的考察因素。确定反应温度、加料时间、陈化时间和搅拌强度4个因素,并假定因素间没有交互作用,进行正交试验。对正交试验结果分析获知:1)反应温度为最主要影响因素。温度并非越高越好, 90 ℃时长径比最大。2)陈化时间延长,石膏晶体生长充分,晶须长径比增加。3)搅拌强度太低太高都不好。太低时,不利于物料充分混合,局部过饱和度升高,结晶不理想;太高时,因搅拌剧烈,可能破坏了晶体的成长。4)加料时间越短越有利,加料时间延长对晶须成长不利。

最终确定最优工艺条件为:反应温度为90 ℃;陈化时间为40 min;搅拌强度为250 r/min;加料方式采用一次性加料。

4 结语

在最优工艺条件下制备出的磷石膏晶须外观雪白,过滤性良好;直径为2~4 μm,长径比为10~100,外形为短棒状或细针状,横截面为正六边形。

[1] 傅忠德.浅谈湿法磷酸的生产方法[J].化学工程与装备,2010(7):138-139.

[2] 许立信,尹进华,刘俊玲,等.高品质磷石膏生产工艺的研究[J].化学矿物与加工,2004(5):28-29.

[3] 席美云.磷石膏的综合利用[J].环境科学与技术,2001(3):10-13.

[4] 伏士军,廖正坤,赵世进,等.磷石膏作水泥缓凝剂的应用研究[J].中国资源综合利用,2001(1):19-23.

[5] 江善襄,方天翰,戴元法,等.磷酸、磷肥和复混肥料[M].北京:化学工业出版社,1999.