七水硫酸镁干燥脱水制取一水硫酸镁实验研究

, ,,, ,

(中节能六合天融环保科技有限公司,北京 100085)

一水硫酸镁可作为双元素肥料(含Mg和S)[1]、饲料添加剂,还可用于印染行业、制革行业、水泥行业、造纸行业等,是工业不可缺少的重要原料之一。七水硫酸镁较一水硫酸镁相比,含硫镁成分较低、售价不高、市场有限,生产一水硫酸镁可以进一步增加硫酸镁产品的附加值。然而国内生产一水硫酸镁通常是用菱苦土与硫酸反应制得,这种方法生产出的产品品质较低,主要表现在:硫镁成分[w(MgO)=22%,w(S)=18%]远低于国外产品[w(MgO)≥27%,w(S)≥22%],水不溶物含量高,含有硫酸显酸性等[1]。如何利用现有七水硫酸镁制取高附加值的一水硫酸镁成为一个重要的研究课题。七水硫酸镁制取一水硫酸镁大致可分为高温结晶和干燥脱水两种方法。笔者在查阅分析文献[2-5]及掌握小试实验数据的基础上,结合公司实际情况,拟采用盘式干燥机直接干燥七水硫酸镁制取一水硫酸镁。

1 实验方案

1.1 实验原料

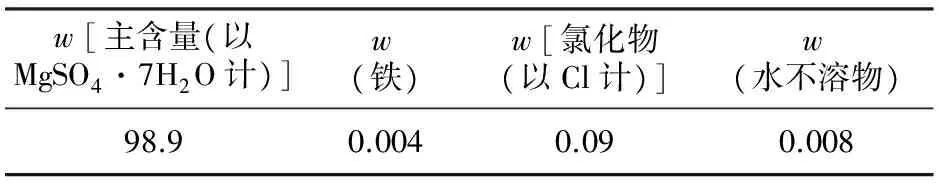

原料均采用同一批次的七水硫酸镁,外观为无色小颗粒结晶体,其满足工业七水硫酸镁(HG/T 2680—1995)一等品标准要求。通过此次实验拟获得产品为白色粉末状一水硫酸镁,其满足技术指标Q/NFJ-03-022—2001中关于工业合格品的品质要求。

表1 原料七水硫酸镁成分分析 %

1.2 实验流程

七水硫酸镁在120 ℃时开始失去6分子结晶水,约250 ℃时失去全部结晶水,且在该温度变化过程中物料不会发生变性。利用硫酸镁这一物性特点,采用直接干燥方法制取一水硫酸镁。

1.3 采样方案

在干燥盘上设定4个采样点进行采样。为了获取相同时刻的样品,设定加料后5、8、10 min各采样一次。根据实际干燥效果,如需延长干燥时间时,每间隔3~5 min补采一次。采样后立即用样品袋封存。在保证样品测试准确的情况下,尽可能减少样品采集数量,以保证在多次取样后不影响干燥物质的总量大小。经过尝试,确定每点采样量为5 g。

1.4 检验方案

依据HJ/T 2680—1995中的规定对七水硫酸镁进行检验,检测项目包括:主含量(以MgSO4·7H2O计)和氯化物(以Cl计)含量。根据Q/NFJ-03-022—2001的技术指标要求,以MgO含量为一水硫酸镁的考核指标,认定当产品的MgO质量分数不小于24.5%时即为工业合格品,其MgO的检验方法亦参见标准HJ/T 2680—1995中的规定。

2 实验设备

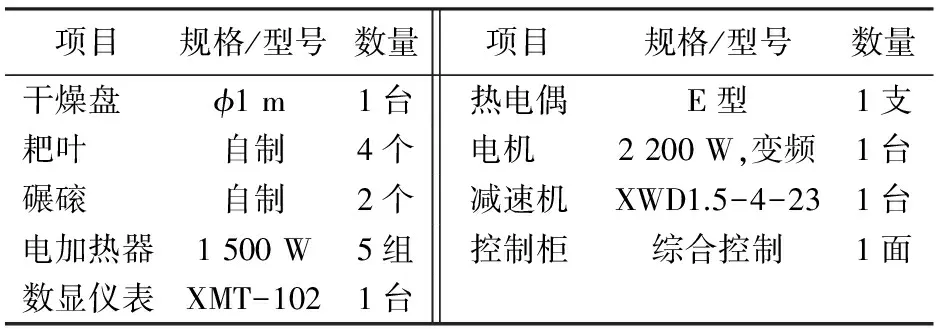

盘式连续干燥器是一种新型传导式干燥设备,具有连续运行、密闭操作、蒸发强度大、湿度梯度分布合理、动力消耗低、占地面积小等优点。同时,其配置简单,不使用热风作为加热介质。盘式连续干燥器由干燥盘、耙臂、装在耙臂上的若干耙叶、碾磙、主轴、传动装置、外壳等组成,中空的干燥盘内通入加热介质。物料在干燥盘面上由耙叶输送、翻动,呈阿基米德螺线轨迹运动,在运动过程中被干燥盘加热,进行传热、传质完成干燥作业,根据被干燥物料的产量、性质、初始及最终含水量,确定干燥盘层数(干燥面积)。盘式干燥器立式工作,湿物料由顶部的加料口加入,通过每层干燥盘后由干燥器的底部排出,整个干燥过程常压操作,从物料中释放出的水蒸气直接排入空气,尾气主要成分是水蒸气,不夹带被干燥好的产品。该系统组成如表2所示。

表2 盘式干燥系统

3 数据分析

3.1 无返料情况

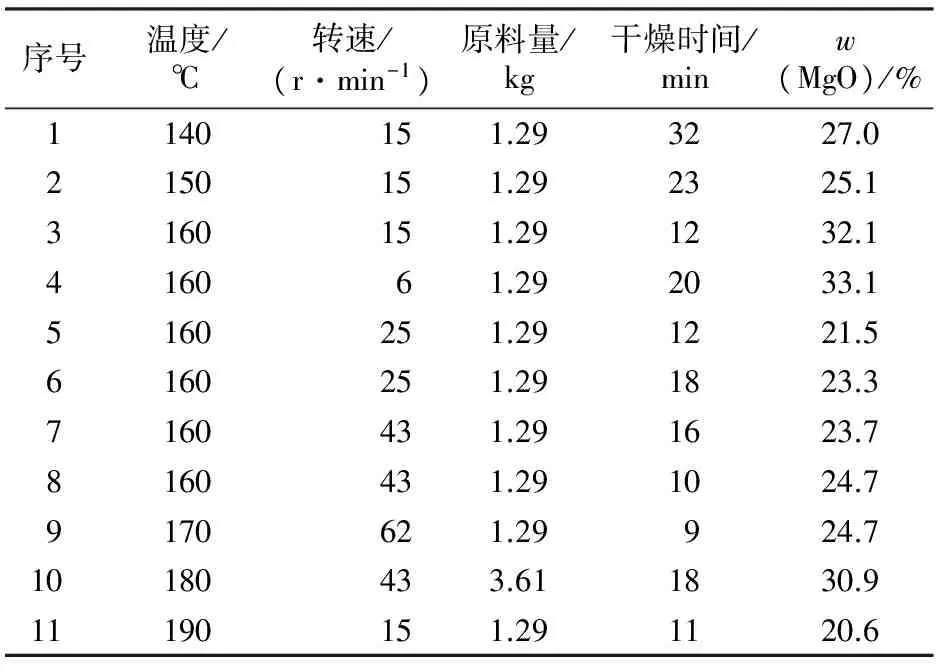

采用盘式干燥器在不进行返料的情况下,进行了11组实验,得到数据如表3所示。

表3 盘式干燥无返料时实验数据

表3结果表明,干燥盘温度对干燥效果有重要影响。在相同的搅拌转速下,干燥温度在140 ℃和150 ℃时,物料满足技术指标要求的干燥时间分别为32 min和23 min,干燥时间均较长,这是由于干燥温度低,加热原物料和蒸发水分的推动力低,耗时长。另外在140 ℃下进行操作,干燥过程中盘面出现了大面积的粘底现象,对干燥过程极为不利,操作中应避开此温度。干燥温度在160 ℃时,干燥时间控制在10~20 min内,物料经干燥基本可达到工业合格品品质要求。干燥温度在180 ℃时,干燥时间控制在18 min内,干燥效果很好,其在干燥10 min时已达到工业合格品品质要求,这是由于干燥温度高,原物料被加热至自溶的时间很短,自溶后的水分蒸发速率也较高,加速了干燥过程的完成。通过对实验过程的观察和结果的分析可知,干燥过程中盘面温度不能低于160 ℃。

表3结果还表明,盘式干燥器的搅拌转速对干燥效果也有重要影响。如3#、5#数据所示,在相同的干燥温度和干燥时间下,转速控制在15r/min时物料干燥达到预期要求,而转速控制在25 r/min时物料尚未干燥至品质要求。可能存在的原因如下:1)物料的加热与水汽蒸发所需的热量主要来自其与盘面的接触传热,而转速的大小控制着耙叶翻动物料和碾磙压实物料的频率,从而影响了物料与盘面的接触时间,影响了传热效果;2)耙叶翻动物料的过程,也是增加物料与空气接触面积的过程,受热蒸发出来的水汽得以更快地转移至空气中,增加干燥速率。转速在15 r/min时,第一种因素起主导作用,物料与盘体接触时间长,干燥效果好;转速在25 r/min时,第二种因素起主导作用,物料中水汽的散失速率高,干燥效果好。考虑搅拌过程耙叶对盘面的磨损,应选择较低的转速。通过实验过程的观察和数据的综合对比可知,搅拌转速影响物料传热效果更为显著,搅拌转速应控制在15 r/min或43 r/min(当干燥物料量较大时,低转速往往不能满足加热干燥与翻料的时间要求,因此需要采用较高一些的转速,43 r/min时未达标的那组数据可认为是存在实验误差)。

盘式干燥机在160 ℃、搅拌转速为15 r/min时的干燥强度(以水计)为4.1 kg/(m2·h),每平方米面积上每小时内可以干燥约8 kg的七水硫酸镁。

3.2 有返料情况

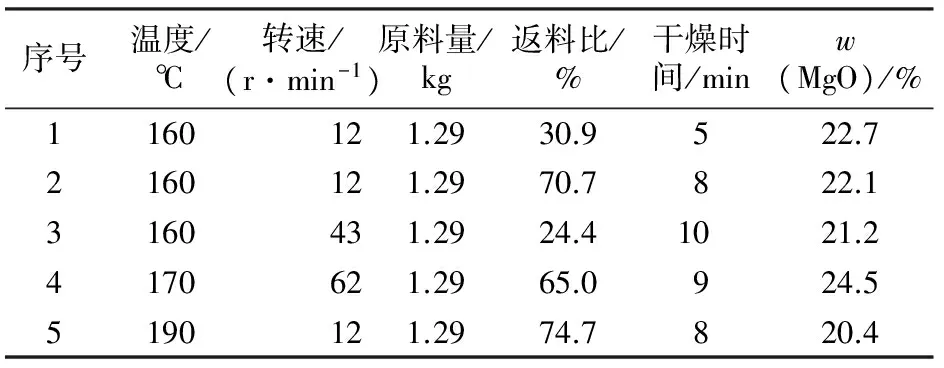

采用盘式干燥器在有返料的情况下,进行了5组实验,得到数据如表4所示。

表4 盘式干燥有返料时实验数据

表4结果表明,返料比例对盘式干燥器的干燥效果无显著影响。在160 ℃、12 r/min、初始加料时另有30.9%的返料的情况下,经过5 min干燥,物料未能达到品质要求。在160 ℃、12 r/min、初始加料时另有70.7%的返料的情况下,经过8 min干燥,物料仍未能达到品质要求。在160 ℃、43 r/min、初始加料时另有24.4%的返料的情况下,经过10 min干燥,物料未能达到品质要求。在170 ℃、62 r/min、初始加料时另有65.0%的返料的情况下,经过9 min干燥,物料达到品质要求。在190 ℃、12 r/min、初始加料时另有74.7%的返料的情况下,经过8 min干燥,物料未能达到品质要求。综合分析有返料实验与无返料实验的数据可以发现:干燥盘上的物料量对干燥效果有很大影响,这里的物料量也包括返料。

通过对实验过程的观察,可以发现:返料与原料混合后可以明显减少干燥盘粘底现象的发生,当返料比大于30%时,干燥过程中无粘底现象(在耙叶和碾磙正常运作的情况下)。

4 工业放大生产预测

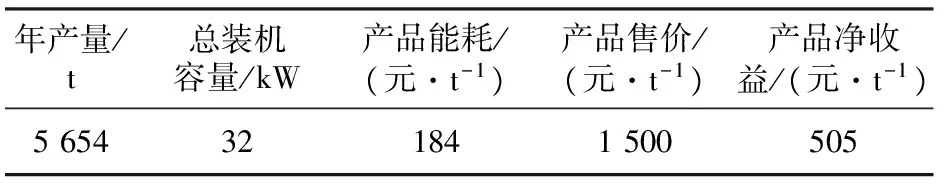

利用盘式干燥机处理1.4 t/h的七水硫酸镁,初始含湿量为51.2%(质量分数,下同),最终干燥到一水硫酸镁的含湿量为13%。热源为导热油。根据实验得到的数据,进行设备选型计算,确定使用2台PLG30/20B型盘式连续干燥器。整个干燥系统经济指标如表5所示。

表5 干燥系统经济指标

5 总结

使用盘式干燥机干燥七水硫酸镁制取一水硫酸镁。实验结果表明,盘式干燥机在160 ℃、搅拌转速为15 r/min情况下的干燥强度(以水计)为4.1 kg/(m2·h)。适当延长干燥时间可以得到品质更高的一水硫酸镁。使用盘式干燥机可以较好地生产出满足品质要求的一水硫酸镁,单位产品能耗适中,单位产品净收益在合理范围内。

[1] 牛自得,张树群,姚占力,等.利用高温盐制取高质量一水硫酸镁的研究[J].海湖盐与化工,1999,28(6):1-3.

[2] 贺春宝,王玉萍,郭向东.桨叶干燥机在一水硫酸镁生产中的应用[J].河南化工,2003(3):30.

[3] 贺春宝.利用粗镁生产精制一水合硫酸镁新工艺的研究[J].无机盐工业,2004,36(5):36-37,46.

[4] 吕红霞.应用流化床生产一水硫酸镁[J].山西化工,2002,22(4):50-51,53.

[5] 李刚.利用盐湖卤水制取七水硫酸镁的研究[J].海湖盐与化工,2000,29(3):27-29.