木薯酒糟还原浸出低品位软锰矿工艺研究*

, , ,

(广西大学化学化工学院,广西南宁 530004)

锰系产品广泛应用于钢铁、电子、轻工、化工、农业等领域[1-2]。随着高品位锰矿日益枯竭,低品位软锰矿浸出工艺成为国内外锰矿浸出的一个重要研究内容,根据其工艺流程可分为预还原浸出法和直接还原浸出法。预还原浸出法是将软锰矿在还原剂作用下进行还原焙烧,使矿石中的MnO2转变成MnO,再用稀硫酸浸出。工业上采用煤等作为还原剂,存在能耗高、操作条件差、环境污染严重等缺点[3]。直接还原浸出法避免了高温焙烧,为一步法浸出,简化了浸出工艺,是软锰矿浸出工艺的发展方向。直接还原浸出法多以无机物作为还原剂,如工业上使用的两矿法[4]。但该法存在渣量大、引入杂质多、后续净化难度大、锰的回收率较低等问题。研究表明在酸性条件下采用有机物如糖类[5-6]、醇类[7]、酚类及芳胺类[8]等作为还原剂具有反应条件温和、操作简单、浸出时间短、锰的浸出率高等优点,但其所用还原剂来源不广或价格较高。因此,寻找一种廉价、高效、来源广泛的还原剂对软锰矿加工具有重要意义。木薯酒糟是生产酒精后的副产物,工业上每生产1 t 95%工业酒精,将产生10 t左右的湿木薯酒糟[9]。仅广西每年副产木薯酒糟就达300万t。木薯酒糟是一种来源丰富、无毒、价格低廉的可再生资源。笔者采用木薯酒糟作还原剂,研究了各因素对锰浸出率的影响。

1 实验部分

1.1 实验原料

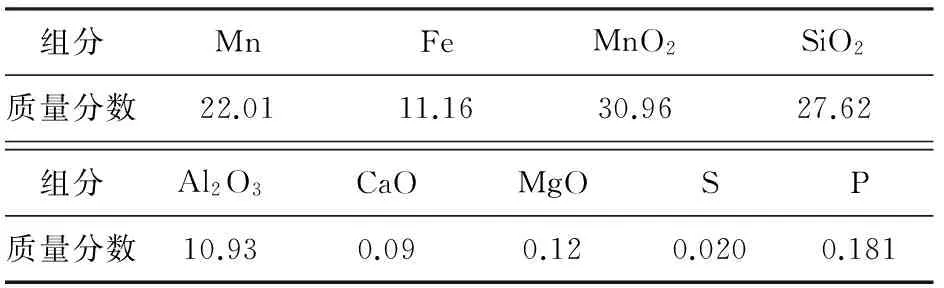

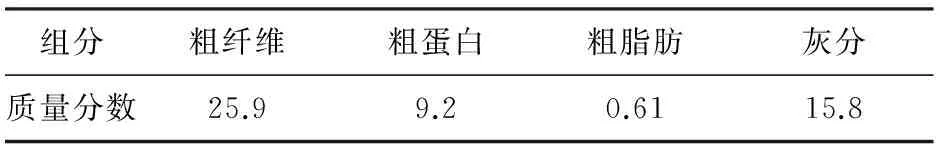

实验所用软锰矿取自广西某锰矿,粒度小于150 μm,其主要化学成分见表1。木薯酒糟取自广西明阳生化科技股份有限公司,主要成分见表2。

表1 软锰矿主要化学成分 %

表2 木薯酒糟主要成分 %

1.2 浸出过程机理

木薯酒糟成分复杂,主要含有粗纤维、粗蛋白、粗脂肪等有机物,在酸性条件下部分有机物可降解为还原糖、葡萄糖等[10]。MnO2在酸性条件下具有较强的氧化性,木薯酒糟降解的还原糖或葡萄糖与MnO2发生氧化还原反应,碳原子失去电子由0 价变为+4价,使MnO2中的锰被还原为Mn2+而进入溶液中。葡萄糖与MnO2之间的化学反应可描述如下[11]:

12MnSO4+6CO2↑+18H2O

(1)

同理,木薯酒糟中的其他含碳有机物与MnO2之间的氧化还原反应可用下面通式表示:

2mMn2++mCO2↑+zH2O

(2)

由(1)(2)式可知,木薯酒糟降解后的产物是水和CO2,体系中不引入额外的金属离子杂质,便于后续处理。但因木薯酒糟成分复杂,各组分与软锰矿的浸出过程机理仍有待深入研究。

1.3 实验方法

实验在250 mL三口烧瓶中进行。浸出实验条件:称取软锰矿样品10.0 g,液固体积质量比为3 mL/g,搅拌转速为200 r/min。实验方法:将硫酸溶液置于烧瓶内,待其温度达到反应所需温度后加入软锰矿和木薯酒糟,到达反应设定时间后过滤、洗涤、定容,进行Mn浸出率分析[12]。Mn浸出率=(浸出液含锰量/矿样含锰总量)×100%。

2 结果与讨论

2.1 正交实验

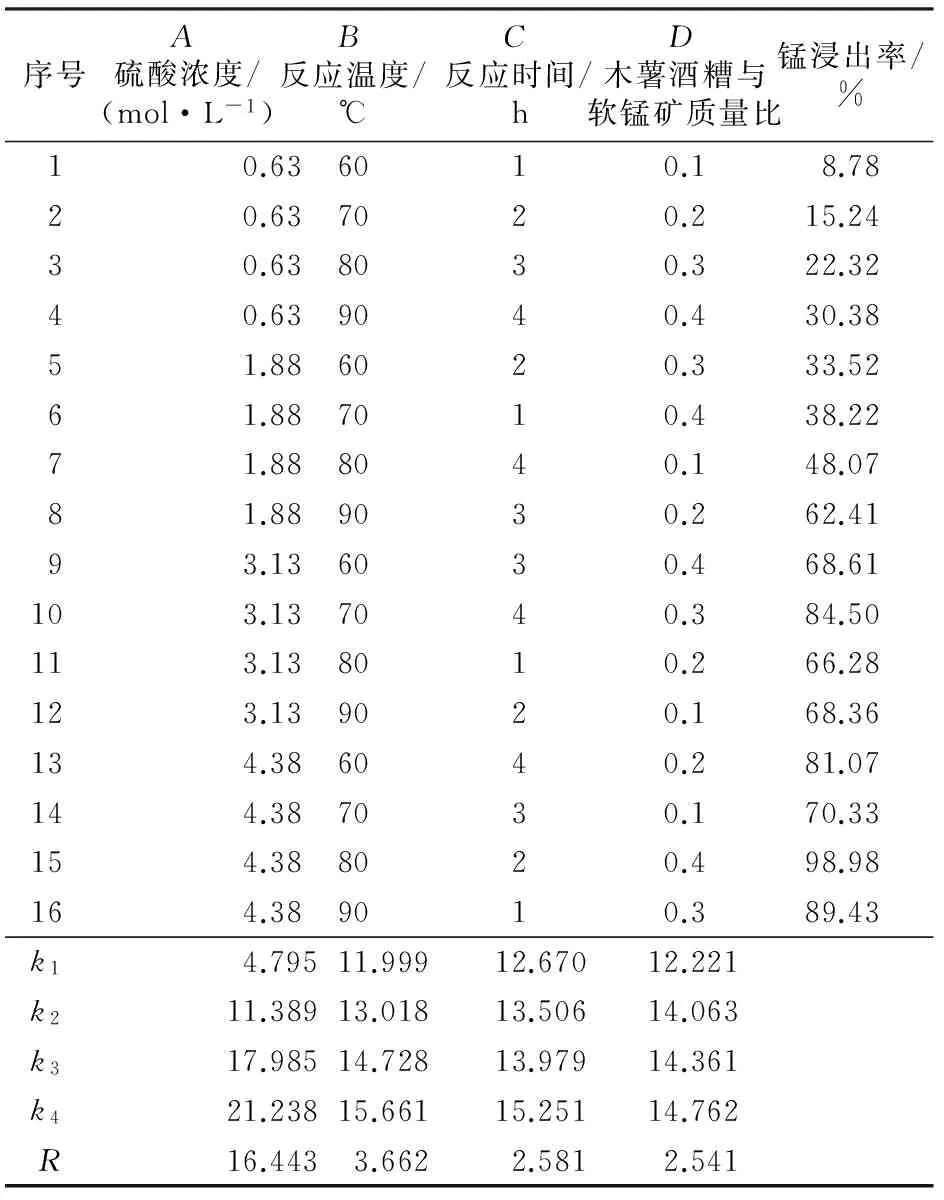

经探索实验,确定硫酸浓度、木薯酒糟用量、反应时间和反应温度为主要影响因素。以Mn浸出率为目标函数,设计4因素4水平正交实验L16(44),实验方案及结果见表3。由表3可以看出,4个因素对Mn浸出率影响大小顺序为硫酸浓度>反应温度>反应时间>木薯酒糟用量,最佳条件为A4B4C4D4,即:硫酸浓度为4.38 mol/L,木薯酒糟与软锰矿质量比为0.4,反应时间为4 h,反应温度为90 ℃。在此条件下进行浸出实验,Mn浸出率达到99%以上。

表3 正交实验方案及结果

2.2 单因素实验

在正交实验基础上,通过单因素实验考察硫酸浓度、反应温度、反应时间及木薯酒糟用量对Mn浸出率的影响,结合实际情况确定适宜的工艺条件。单因素实验固定条件:硫酸浓度为3.13 mol/L,反应温度为90 ℃,反应时间为3 h,木薯酒糟与软锰矿质量比为0.3。固定其中的3个条件,改变其中的一个条件进行单因素实验,以考察各因素对锰浸出率的影响,结果见图1~图4。

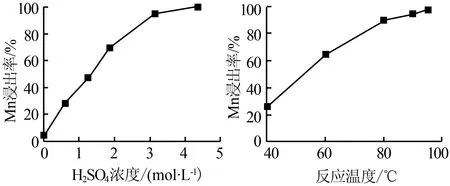

图1为硫酸浓度对锰浸出率的影响。由图1可以看出,随着硫酸浓度的增大,Mn浸出率大幅增加。当硫酸浓度为3.13 mol/L时,Mn浸出率已达到94.8%;当硫酸浓度为4.38 mol/L时,Mn浸出接近完全。硫酸用量增加,不但增加了浸出成本,而且增大后续除杂难度。因此,从经济角度考虑,选择硫酸浓度为3.0 mol/L左右较适宜。

图2为反应温度对锰浸出率的影响。由图2可以看出,Mn浸出率随温度的升高而增大,当温度达到90 ℃时,Mn浸出率已接近95.0%;95 ℃时Mn浸出率略有增加。故选择反应温度为90 ℃,此温度已能满足浸出要求。

图1 硫酸浓度对锰浸出率的影响 图2 反应温度对锰浸出率的影响

图3为反应时间对锰浸出率的影响。由图3可以看出,反应时间对Mn浸出率影响较大。在反应初始阶段,反应迅速,反应10 min时Mn浸出率已超过60%;当反应时间增加到180 min后,Mn浸出率接近95%,继续延长反应时间从经济角度考虑已不合算。故选择反应时间为3 h。

图4为木薯酒糟用量对锰浸出率的影响。从图4可以看出:随着木薯酒糟用量的增加,锰浸出率增加。当木薯酒糟与软锰矿质量比为0.3时,Mn浸出率达到94.8%;继续增加木薯酒糟用量,Mn浸出率提高不明显。故选择木薯酒糟与软锰矿质量比为0.3。

3 结论

在硫酸水溶液中用木薯酒糟为还原剂浸出低品位软锰矿,其工艺是可行的。通过控制浸出工艺条件,可获得较高的Mn的浸出率。通过正交实验和单因素实验,得到适宜的工艺条件:硫酸浓度为3.13 mol/L,反应温度为90 ℃,反应时间为3 h,木薯酒糟与软锰矿质量比为0.3。在此条件下,Mn浸出率达到94.8%。

采用木薯酒糟还原浸出低品位软锰矿工艺,降低了原料成本,为软锰矿的开发利用及酒精副产物的综合利用指出了一条新途径。该工艺浸取反应温度、时间适中,易于工业实施,整个工艺具有较好的综合优势,具有一定的推广和应用价值。

[1] 王尔贤.中国的锰矿资源[J].电池工业,2007,12(3):184-188.

[2] 曹栋,徐旺生,伍锦红.相转变法由软锰矿制备磁性四氧化三锰工艺[J].无机盐工业,2007,39(1):31-33,50.

[3] 袁明亮,梅贤功,陈荩,等.软锰矿浸出工艺的研究及进展[J].矿产保护与利用,1995(3):39-41.

[4] 吴积权.硫铁矿(FeS2)与二氧化锰矿浸出的工艺实践[J].中国锰业,2004,22(3):40-42.

[5] Beolchini F,Papini Petrangeli M,Toro L,et al.Acid leaching of manganiferous ores by sucrose:kinetic modelling and related statistical analysis[J].Minerals Engineering,2001,l4(2):175-184.

[6] Furlani G,Pagnanelli F,Toro L.Reductive acid leaching of manganese dioxide with glucose:identification of oxidation derivatives of glucose[J].Hydrometallurgy,2006,8l(3/4):234-240.

[7] Momade F W Y,Momade Zs G.Reductive leaching of manganese oxide ore in aqueous methanol-sulphuric acid medium[J].Hydrometallurgy,1999,51(1):103-113.

[8] 张亚辉,栾和林,姚文,等.苯酚或苯胺还原浸出大洋锰结核的机理研究与验证[J].矿冶,1997,6(1):51-57,77.

[9] 夏其伟,田阳,成国祥.利用木薯酒精糟生产生物饲料的方法[J].饲料研究,2005(7):24-26.

[10] 王永伟,王异静,张五九,等.木薯酒糟稀酸预处理条件的研究[J].中国酿造,2010(2):146-149.

[11] Trifoni M,Toro L,Vegliò F.Reductive leaching of manganiferous ores by glucose and H2SO4:effect of alcohols[J].Hydrometallurgy,2001,59(1):1-14.

[12] 孙宏,刘慧,蔡巧玲.重铬酸钾测定水中COD方法改进[J].中国环境监测,2002,18(2):50.