棉/Viloft/牛奶蛋白/Lyocell多组分喷气涡流纱的开发

李萍萍,邢明杰,孙福纪(., 6607;. , 600)

1 纺纱工艺设计

本课题为试验研究,Viloft、牛奶蛋白和Lyocell纤维较为蓬松、抱合力差,为了提高可纺性及混棉效果,采用料混。混纺比例为:棉/Viloft/牛奶蛋白/Lyocell 20/35/25/20。如果实际生产,建议使用条混,生产效率高,混纺比例准确。人工称重并将原料充分混合,喷洒一定量的防静电剂,平衡24 h,然后上机纺纱[1]。

工艺流程如下:四种纤维人工称重混合→FK-500型双单元开松机→松梳联(附电子称量、自调匀整装置)→FTW-102喂给机→A186H型梳棉机→FA302型并条机(二道)→Muratec No. 861型细纱机。环锭纱的前纺工序相同。

1.1 开松工序

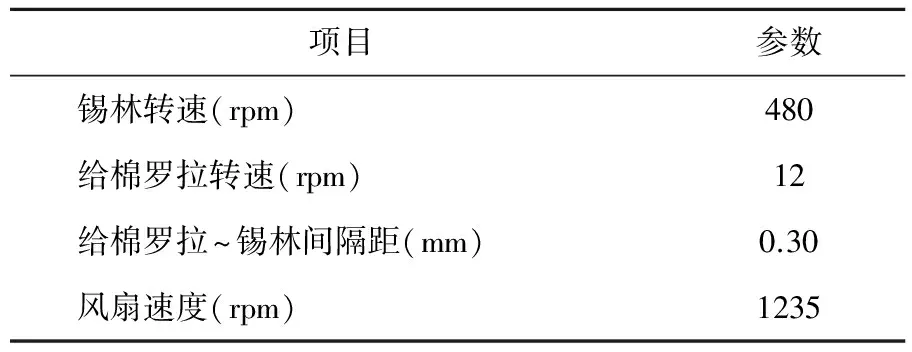

所用纤维整齐度好,短绒和杂质比较少,为了减少对纤维的打击、揉搓,减少棉结和短绒的产生,使用短流程开喂棉机组代替传统的开清棉工序,对原料进行开松、混合和均匀喂给。工艺配置如表1、表2所示。

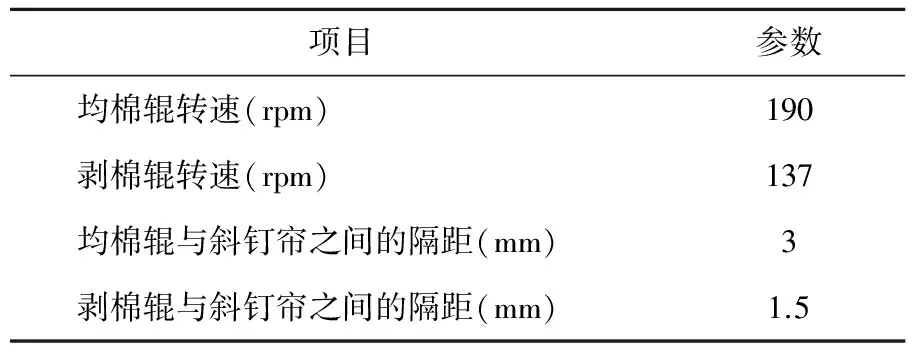

1.2 梳棉工序

四种纤维的整齐度好,短绒少,且Viloft、Lyocell和牛奶蛋白纤维卷曲少,抱合力差,因此,在梳棉工序中采用纺化纤工艺,即“充分梳理、加强转移”的原则[2]。适当地降低锡林的梳理速度和刺辊的转速,加大锡林和刺辊的速比,使纤维充分梳理和转移,减少刺辊返花和棉结的产生;同时适当地放大盖板与锡林之间的隔距,以防止纤维缠绕锡林和充塞盖板,提高棉网的质量和清晰度;加强对棉网的托持和牵引,力求使棉网张力降至最小,减轻条干的恶化并提高制成率。梳棉工序的干定量为20.357 g/5m,主要工艺参数见表3。

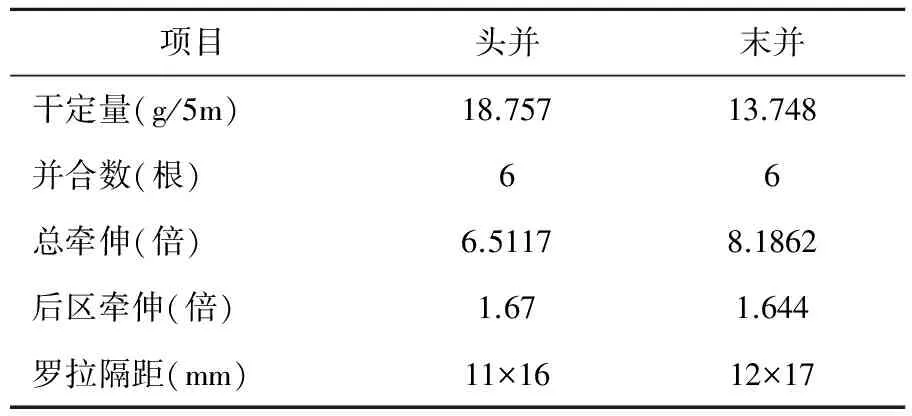

表1 开松机主要工艺参数

表2 给棉机主要工艺参数

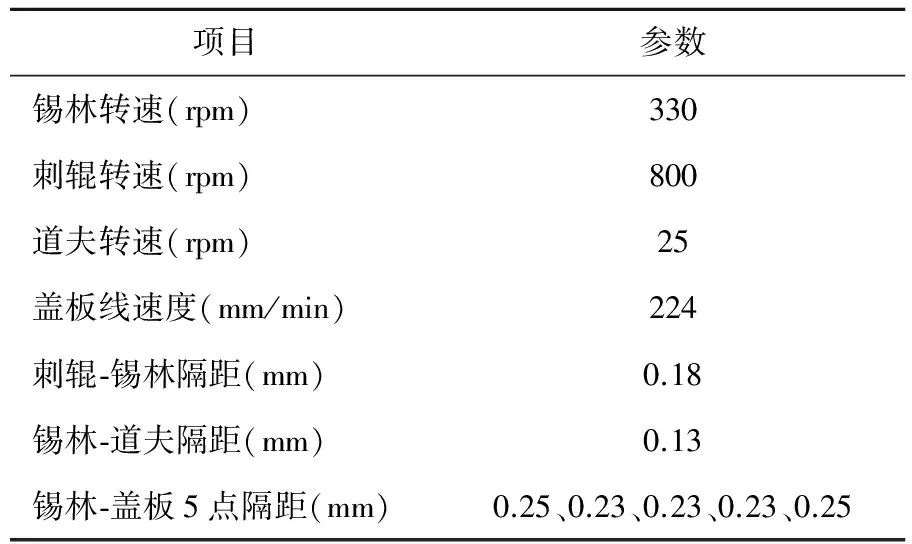

1.3 并条工序

由于Viloft、Lyocell和牛奶蛋白纤维比较蓬松,抱合力差,生条中纤维的伸直平行度差,存在大量弯钩纤维,并条工序要尽量提高纤维伸直度和平行度,降低其重量不匀,因此采用两道并条、顺牵伸的方式,采用“大隔距、小张力、轻定量、慢速度”的原则[3]。主要工艺参数见表4。

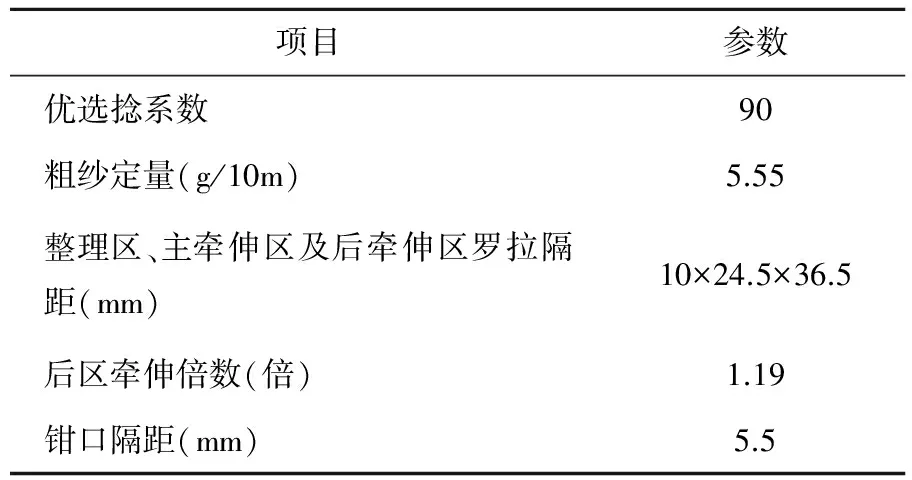

表3 梳棉工序的主要工艺参数

表4 并条工序的主要工艺参数

1.4 环锭纺粗纱工序

在粗纱工序中,适当加大粗纱的捻系数,采用较小的张力和后牵伸,防止或尽量减少须条的意外伸长和局部分裂,避免产生长细节,并且须条上带有残余的捻回进入前牵伸区,有利于胶圈对纤维的控制。减小细纱机的总牵伸倍数,有助于改善纱条的均匀度。同时粗纱后牵伸区的罗拉隔距适当放大、钳口隔距适当缩小。由于纤维间抱合力不好,熟条容易分叉散开,试纺中要注意防止条子起毛而破坏条子结构。主要工艺参数见表5。

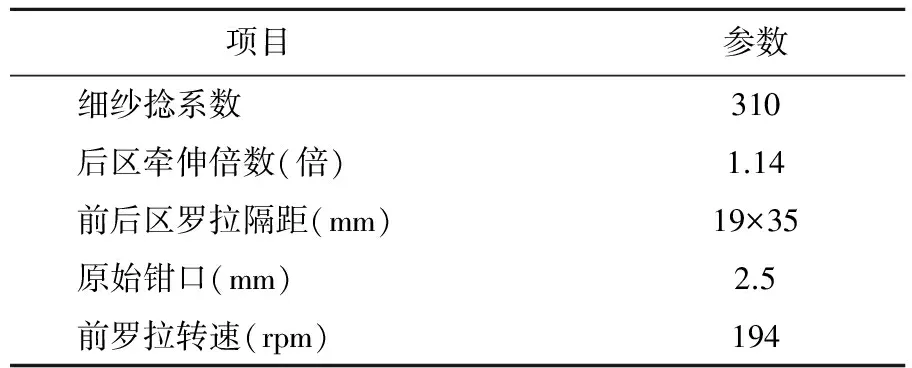

表5 粗纱的主要工艺参数

1.5 环锭纺细纱工序

为了提高细纱的条干均匀度和单纱强力,降低成纱细节个数,细纱工艺采用“一大两小”的工艺原则,即大后区罗拉隔距、小后区牵伸倍数和小钳口隔距。Viloft、Lyocell和牛奶蛋白纤维比较蓬松,易堵塞笛管,所以要保证风量,降低断头。同时,注意钢丝圈和钢领的合理配置,适当降低锭速以减少毛羽。纺制21.8 tex棉/Viloft/牛奶蛋白/Lyocell多组分环锭纱。工艺参数见表6。

表6 环锭细纱主要工艺参数

1.6 喷气涡流纺细纱工序

喷气涡流纺纱系统中,影响纱线强力和质量的因素有很多,主要有纺纱速度、集合器输出速度、喂入比、卷取比、牵伸比、前罗拉隔距、针的长度、前罗拉钳口到空心锭口的距离以及空气的温湿度等等。这些工艺因素对纱线的强力和质量都会产生一定的影响[4]。主要工艺参数见表7。

空心锭子的规格1.4 mm,集棉器规格8 mm,喷嘴、喷嘴座型号L7。

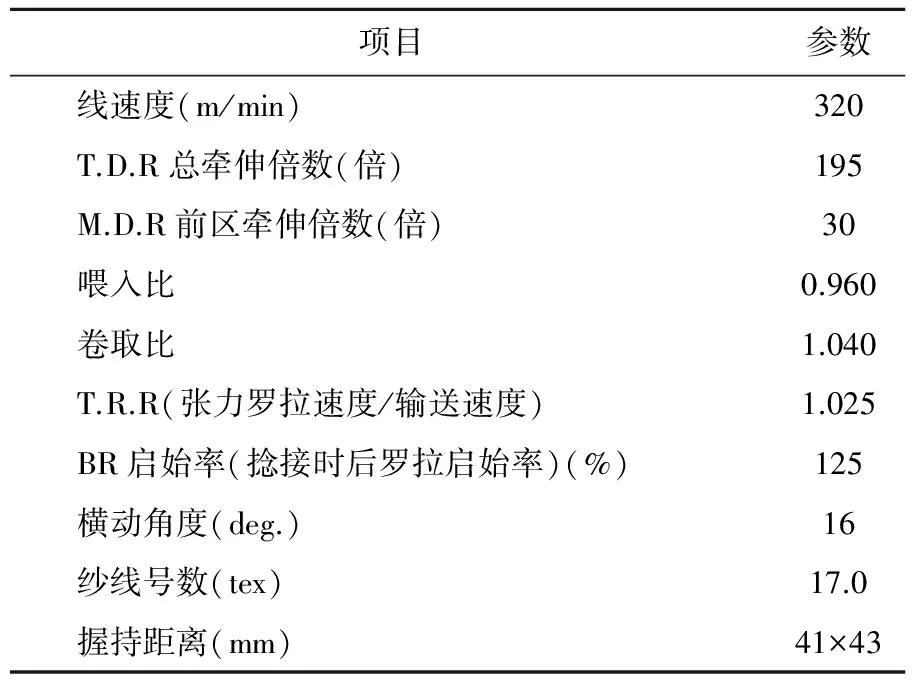

表7 Muratec No. 861型细纱机的主要工艺参数

2 成纱性能测试与分析

2.1 成纱强度

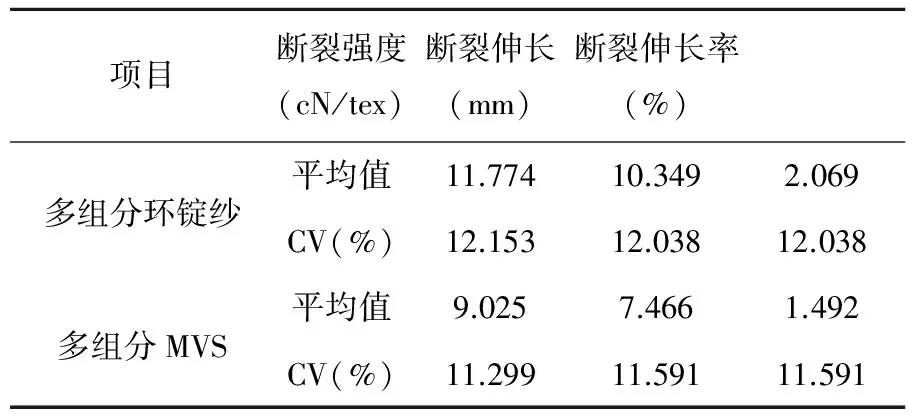

实验仪器是YG061F电子单纱强力仪,采取的标准是GB/T 3916-1997,试验长度500 mm,拉伸速度500 mm/min,试验温湿度23℃、51%,试验次数30次,实验结果见表8。

表8 成纱的强力指标对比

MVS纱的成纱结构属于真捻结构[5],与环锭纱相似,中心部分是纱芯,有少量捻度,外层是包缠纤维,提高了MVS纱的强度,但仍较环锭纱稍低。MVS纱的断裂伸长率比环锭纱低,这有两方面的原因:MVS纱还存在纱芯结构,纱线断裂以后,纱芯的长度不会改变,致使断裂伸长降低;纱线在包缠时是一层一层地包裹在纱芯上,在断裂后还有一些包缠纤维并不退捻。

2.2 成纱毛羽

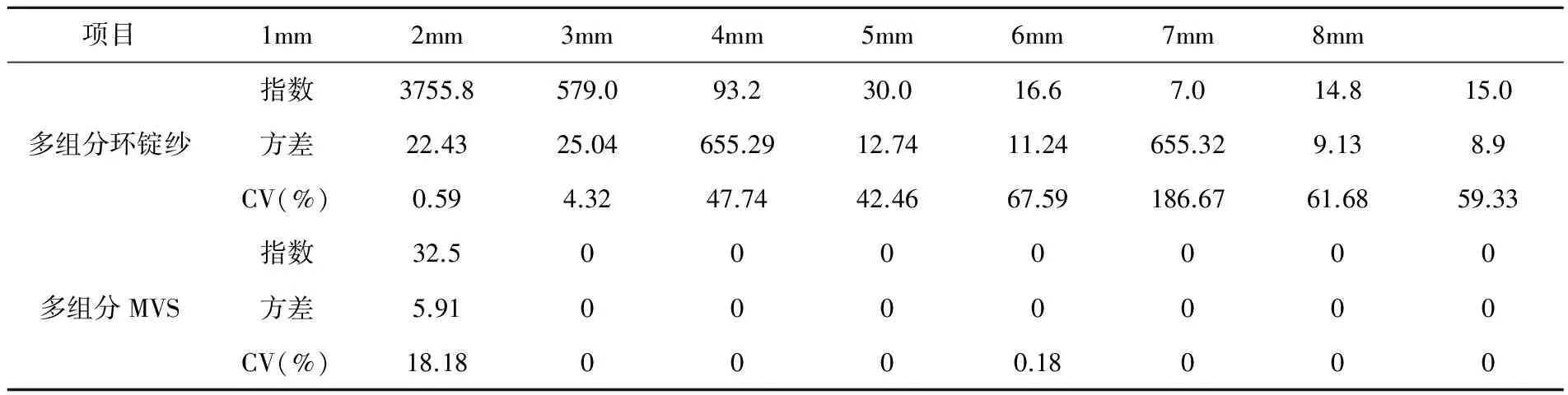

成纱的毛羽性能指标测试值见表9。

表9 成纱的毛羽指数对比

棉/Viloft/牛奶蛋白/Lyocell多组分MVS纱的毛羽明显比同组分环锭纱少,尤其是2~8 mm的毛羽指标为零。这是因为环锭纺在加捻过程中存在加捻三角区,三角区中存在纤维部分不受控制的现象,致使毛羽较多,而且在细号纱上尤其明显。喷气涡流纺在纺纱过程中不存在加捻三角区的问题,在产生自由端后,自由端纤维被旋转涡流控制围绕纱芯旋转,并且后面的纤维一部分会包裹在前部纤维上,这样特殊的纱线结构导致其长毛羽数大大地减少。在某些情况下, MVS纱的毛羽数甚至要比紧密纱少。

长度小于2 mm 的毛羽对生产过程和织物的外观质量不会产生不利影响,反而会使织物具有一种天然的柔软手感。但是,3 mm以上的毛羽却对下游各生产工序造成不利影响,最终影响纱线质量和织物质量。现代纺纱向细号方向发展,毛羽问题越来越受到人们的关注,减少毛羽可以减少织造过程中的断头,提高生产效率,还能提高织物的质量。MVS纱在毛羽方面就有很大的优势。

2.3 成纱的耐磨性能

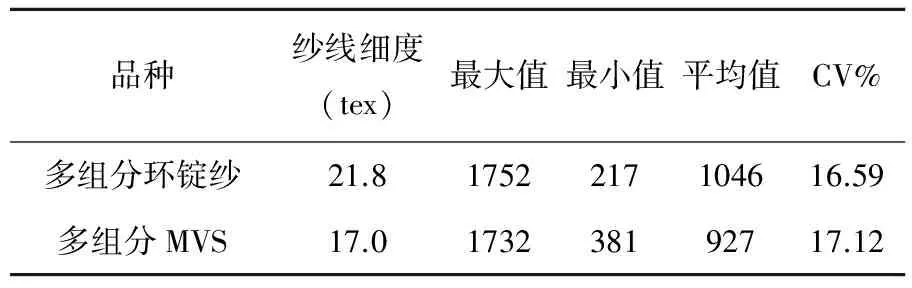

实验仪器为LCK-23A纱线耐磨性能测试仪,成纱的耐磨性能指标测试值见表10。

表10 成纱的耐磨性能指标对比

棉/Viloft/牛奶蛋白/Lyocell多组分MVS纱的耐磨性能指标与同组分环锭纱相近。纱线的耐磨性能与纱线的成纱结构密切相关,MVS纱内部为纱芯,外层为包缠纤维,包缠纤维数量较喷气纱多,且纱线在包缠时后面的纤维一部分会包裹在前部纤维上,纱线不易解体,纱线表面的摩擦系数大,故耐磨性好,与多组分环锭纱相近。

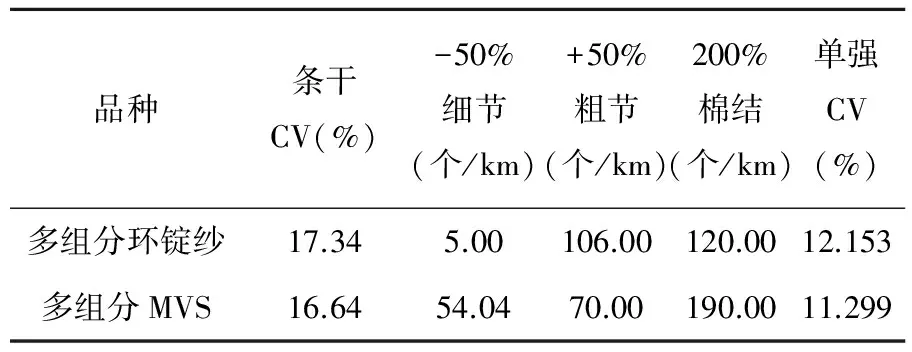

2.4 成纱的质量对比

将棉/Viloft/牛奶蛋白/Lyocell多组分MVS纱的质量与同组分环锭纱相比较。数据见表11。

3 结论

通过实验分析,棉/Viloft/牛奶蛋白/Lyocell多组分MVS纱断裂强度、断裂伸长低,有害毛羽为零,耐磨性好,纱线条干好,但细节和棉结稍多。喷气涡流纺是最近几年刚刚发展起来的,国内对其研究比较少,尚未形成成熟的工艺,需要更多试验研究,以提高成纱质量及纱线的优越性。多组分喷气涡流纱的开发研究符合现代人们的消费需求,是纱线开发的一个重要趋势及流行面料的一种新选择,有非常广阔的发展前景。

表11 成纱的质量对比

[1] 张守斌,邢明杰,周绪波,林波.毛/粘胶/涤纶喷气涡流纱的开发及成纱性能分析[J].毛纺科技,2009,(1):27—30.

[2] 丛森滋,葛晓红.牛奶纤维与棉纤维混纺纱的开发[J].棉纺织技术,2005,(11):39—41.

[3] 赵博.Viloft/Modal/棉混纺织物的开发及工艺研究[J].陕西纺织,2006,(3):39—40.

[4] 张明霞,张玉清,郭宗莹.圣麻多纤混纺细特针织纱的开发[J].纺织科技进展,2008,(4):37—39.

[5] 邢明杰,张守斌.Modal涤纶亚麻喷气涡流纱的开发及性能分析[J].棉纺织技术,2009,(5):41—44.