岩锚梁混凝土在施工中的应用

□苏建伟(河南省水利第一工程局)

□张 冰(郑州水文水资源勘测局)

岩锚梁混凝土在施工中的应用

□苏建伟(河南省水利第一工程局)

□张 冰(郑州水文水资源勘测局)

彭水水电站主厂房岩壁梁布置于上下游侧墙XCF0+0.00+252.00m段,高程EL230.80~233.80m范围,体型尺寸为:252m×2m×3m(长×宽×高)。岩锚梁一期混凝土标号为C30,二级配,工程量为2228m3,二期混凝土标号为C30钢纤维混凝土,工程量为182m3,钢筋制安共297.4t。

岩锚梁混凝土;温度检测;温度控制

一、施工准备

主厂房选用双小车桥式起重机,岩锚梁混凝土施工质量关系到桥机的安全运行,混凝土浇筑的质量是整个主厂房施工的重点。

在岩锚梁混凝土施工中,通过精心组织,科学管理,严格控制施工工艺和浇筑质量,岩壁梁混凝土自浇筑结束至今,经主厂房开挖爆破、桥机运行吊运大件等过程,未出现一条裂缝,混凝土浇筑非常成功。

质量控制目标,在岩锚梁混凝土施工过程中,对施工技术水平及施工组织水平要求高,本工程彭水水电站1500T岩锚梁大体积混凝土施工质量控制目标是:防止岩锚梁混凝土开裂。引起岩锚梁混凝土开裂的主要因素有2个:首先,由于水泥的水化热,造成岩锚梁混凝土内外温差过大,再加上岩锚梁混凝土内部的自约束及地基对它的外约束,使岩锚梁混凝土中产生温差裂缝;其次,由于岩锚梁混凝土收缩时产生的收缩应力,使岩锚梁混凝土出现了应力收缩裂缝。根据类似工程的实践经验及理论计算,岩锚梁混凝土在3m厚的时候岩锚梁混凝土最高温升可达63℃左右。彭水水电站1500T岩锚梁混凝土的施工在洞内温度除受季节产生的缓慢变化影响外,一定时段内基本处于恒温状态,温度无骤降变化,洞内基本稳定的温度对混凝土的施工是有利的。施工中应严格控制温差,否则容易产生裂缝。出于整体性的目的,要求施工时连续浇筑混凝土,不留施工缝。

确保岩锚梁混凝土的施工质量,我们要贯彻以人为本、预防为主、人员组织到位、施工措施有力的原则,认真、负责地实施混凝土浇筑中的每一个施工环节。具体工作如下:

(一)认真、严谨组织人员审阅施工图纸,让每个参与人员能够深刻地体会到总体设计意图及设计采用的技术规范,认真、负责地编写切合实际的大体积混凝土施工方案。

(二)岩锚梁混凝土的主要材料配制要进行优选,(水泥、砂石料、外加剂等)优化混凝土的配合比;选择合理混凝土浇筑方案、混凝土先后浇筑时间差;选择可行的大体积混凝土的温度控制方案;确保水电供应,避免施工期间停水、停电、停料。

(三)施工安全措施要严密。

(四)严格控制混凝土温度。这是防止岩锚梁混凝土发生裂缝的关键措施。混凝土温控的主要任务是:降低混凝土内部最高温升,减少混凝土的内外总降温差;外部进行保温、内部冷却降温,减少温度梯度;延缓混凝土的降温速率,减少单位时间内的温差。

根据上述要素,以科学的预测和准确的监测相结合,是整个温度控制取得成功的切实保证。施工中采取的具体保证措施有:水泥优先选用低水化热的水泥;严格控制砂、石骨料的级配及质量,不得超标;在混凝土中添加一定量的减水剂,降低水泥用量,来降低水化热;对拌合混凝土用骨料,采取一定的降温措施,如风冷、遮阳、喷雾,降低骨料温度;岩锚梁混凝土浇筑按每层厚度应≤300mm,采用分段分层施工法浇筑混凝土,加快散热,使温度分布比较均匀,也便于施工振捣。在分层分段浇筑过程中要严把层段结合之间的混凝土施工质量;混凝土上表面保温应采用覆盖塑料薄膜外加保温被。

为防止混凝土产生表面开裂,提高混凝土的抗裂性能。只有在混凝土自身抗裂性能良好的前提下,进行温度控制才有实效意义。提高混凝土的抗裂性能,应从提高混凝土抗拉强度、减低水化热入手,在混凝土配合比设计、施工工艺、施工质量、后期养护、改善配筋等方面采取措施。

为了制定合理的温度控制方案,对混凝土的温度变化进行科学预测是不可缺少的,掌握混凝土温度变化状况并随时监测、检查是混凝土温度控制的关键。

二、岩锚梁混凝土施工过程中的质量检查

混凝土施工各项准备工作检查符合要求后,监理工程师发布开工指令,正式开始浇筑。开始浇筑后应注意以下几个问题:

(一)指派专职人员到搅拌站检查、控制混凝土的配合比、搅拌时间等是否达到要求,检查砂石骨料、水泥、外加剂及用水是否计量准确,试验人员在出机口和浇筑现场进行混凝土取样试验,现测的塌落度在运输过程中的损失必须立即调整,以保证混凝土的入仓要求。取样次数每工作台班至少取样一次,取样数量符合试验要求,取样每次3组。每天都必须整理好当天所有的试验资料。

(二)混凝土浇注带的宽度、厚度是否与混凝土浇筑方案的要求一致,分层分段浇筑,一次浇筑成形。

(三)振捣要符合操作规程,每层振捣时,上下层需振捣搭接≥10cm,振捣时间适中。

(四)待混凝土表面无水渍时,宜进行研压抹光,防止混凝土表面龟裂。

(五)在混凝土浇完后除在其表面覆盖塑料薄膜外,要加盖保温被,另外要及时指派专人做好养护工作。

(六)要及时掌握大体积混凝土内外的温度分布情况,派专人昼夜测温,一旦出现异常,及时采取相应措施。

三、岩锚梁混凝土温度监控

加强温度监控、监测,辅以应变观测。根据本工程具体情况,在基础预先安装测温仪,定时监测混凝土表面和中心温度。根据监测结果采取相应措施,将温差控制在设计要求范围内,或控制温差不超过25℃,确保混凝土的温度剃度不宜过大,要及时调整保温及养护措施,以有效控制预防有害裂缝的出现。

(一)测温孔的布置,每处位置测距混凝土表面0.3m、中部、距底0.3m,测温探头。

(二)测温仪器采用电子测温探头,混凝土施工过程中预埋了电子测温探头,根据测量结果,岩锚梁混凝土中心温度及表面温度均未超过设计要求,最大温差为14.9℃,满足规范要求。

(三)混凝土浇筑前预埋Φ28冷却水管,混凝土初凝后覆盖保温被,并通水冷却,这样合理散发水泥的水化热,防止浇筑块内外的温差过高。

(四)测温时间:在混凝土温升阶段(混凝土浇筑完后3~5d)每4h测温一次,温降阶段8h测温一次,同时测洞内温度。

(五)指派专职人员进行测量工作,并记录好测温数据,对检测结果做进一步的分析。

(六)冷却管孔的处理:冷却管孔是薄弱部位,因此每一个孔用比结构混凝土高一等级的细石混凝土(掺微胀剂)填实。

施工中应严格控制温差,否则容易产生裂缝。

四、监测结果分析

(一)混凝土入仓平均温度21~22℃,混凝土浇筑及养护期间环境温度24~37℃。

(二)各监测点的中心测点热峰值基本在53~55℃左右,发生在混凝土浇筑过后3天左右。混凝土底部水化热峰值最先达到(由于先浇注,第二天温度就缓慢下降)。混凝土浇捣后2d内,混凝土上表面以及混凝土中部水化热释放最快,第三天达到峰值。混凝土4~5d后表面测点温度首先开始下降,中心点由于散热降温作用也开始降温,而板底温度降温趋势较为缓慢。总之,在混凝土升温过程中,中心测点和板底测点的温度升降较平缓,而表面及模板边测点由于受外界环境温度变化影响最大,温度有明显波动。

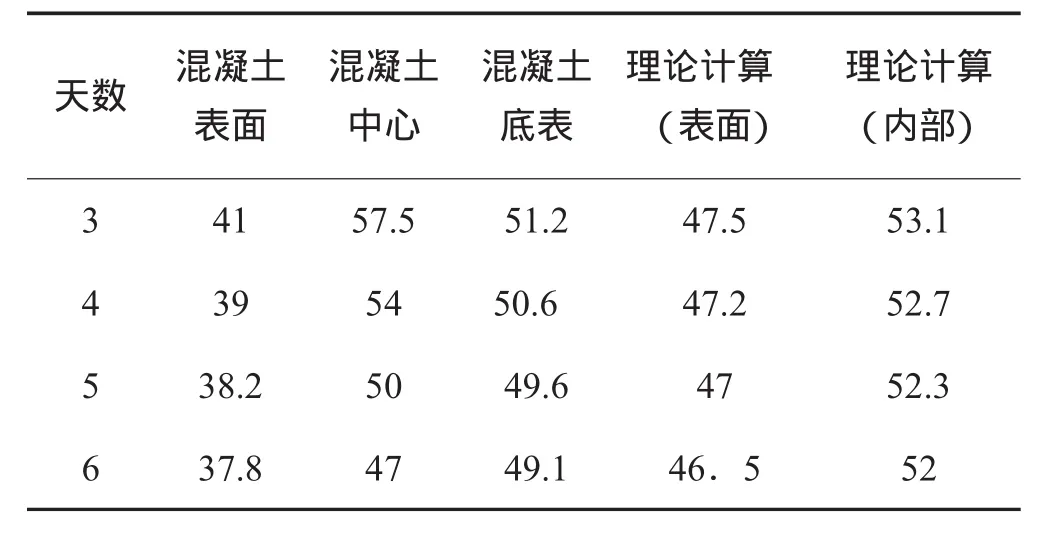

(三)从混凝土整体温度变化来看,各个根杆内外温差基本上控制在20~22℃以内,降温缓慢而稳定,温度陡降不超过10℃。实测结果与理论计算对比如下表。

实测结果与理论计算表

从比较表中看出,理论计算与实测数据比较接近,可以作为以后制定保温保湿措施的依据。

(四)拆除保温时间:当板面温度与气温温差≤10℃时,才可拆除保温材料以及侧壁模板。

五、施工效果及成果

在岩锚梁混凝土施工中,通过精心组织,科学管理,严格控制施工工艺和浇筑质量,岩壁梁混凝土自浇筑结束至今,经主厂房开挖爆破、桥机运行吊运大件等过程,未出现一条裂缝,混凝土浇筑非常成功。

在原型试验中,进行了1.25倍额定荷载的静负荷试验,负荷为2×437.5t;静负荷试验完成后进行了1.1倍额定荷载的动负荷试验,负荷为2×385t。根据监测成果,在岩锚梁原型验证试验中监测仪器未出现异常值。岩锚梁测缝计最大变量为0.04mm,位错计最大变量0.02mm,锚杆应力计最大变量7.38MPa,锚杆测力计最大变量0.69kN。上述监测成果最大变量均出现在桩号0+215.55下游岩锚梁上,监测值均远小于警戒控制值。原型验证试验证明岩锚梁承载能力达到了设计要求,岩锚梁的工程质量优良。

2011-06-20