昆钢60Si2Mn弹簧钢冶炼实践*

饶云松,谢世春,姚德明,汤恩云

(武钢集团昆明钢铁股份有限公司炼钢厂,云南 昆明 650302)

昆钢60Si2Mn弹簧钢冶炼实践*

饶云松,谢世春,姚德明,汤恩云

(武钢集团昆明钢铁股份有限公司炼钢厂,云南 昆明 650302)

以昆钢炼钢厂开发60Si2Mn弹簧钢为实例,介绍了60Si2Mn弹簧钢冶炼的工艺流程:(KR)铁水脱硫预处理—50t氧气顶底复吹转炉—LF精炼。通过对LF精炼造弱碱性渣控制钢中夹杂物,KR法铁水预处理采用底吹氮气达到更好的处理效果等方法,对60Si2Mn弹簧钢冶炼过程中夹杂物、碳、磷、硫的控制进行了分析。

60Si2Mn;弹簧钢;弱碱性渣;夹杂物

1 前言

60Si2Mn弹簧钢主要用于汽车、拖拉机等设备的减振部件,由于弹簧是在反复交变的动载荷及震动冲击的恶劣条件下工作,因而对钢的纯净度(主要是尽可能低的气体、杂质含量)和性能 (主要是弹性、屈服、疲劳极限)要求严格[1]。昆钢为提高市场竞争力,进行战略结构调整,提高“双高”产品比例,从2008年开始进行60Si2Mn弹簧钢的工艺研制与生产。针对试制中增碳、脱磷、脱硫、夹杂物控制等难点,进行了大量探索研究,成形了一套比较完善的工艺控制方案。最终实现了60Si2Mn弹簧钢在昆钢炼钢厂的批量生产,并且各项成分控制水平达到了冶炼成分控制要求。

2 60Si2Mn冶炼工艺

2.1 60Si2Mn冶炼成分控制要求

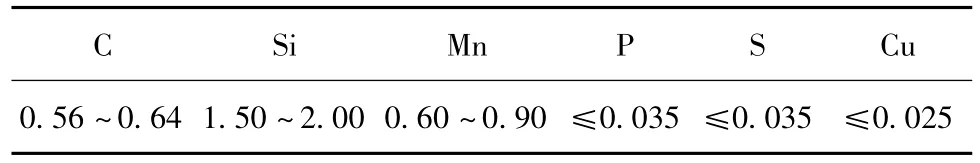

表1 60Si2Mn冶炼成分控制要求Tab.1 Composition controlling requirements for 60Si2Mn smelting %

2.2 60Si2Mn冶炼工艺流程

(KR)铁水脱硫预处理→50t氧气顶底复吹转炉冶炼→LF精炼→方坯连铸→检验。

2.3 冶炼工艺

2.3.1 铁水脱硫预处理

采用KR法铁水预处理脱硫,为保证处理后铁水[S]≤0.005%,使用CaO脱硫剂,并使用底吹包底吹氮气。

2.3.2 转炉冶炼

转炉采用活性度≥300 ml的活性石灰。终渣碱度按3.0~4.0控制,终点温度控制在1 680±10℃,碳含量≥0.05%,磷含量≤0.015%,硫≤0.015%。出钢前在钢包内加入200 kg石灰和20 kg萤石进行渣洗,出钢用硅锰铁脱氧,出钢过程钢包进行全程底吹氩,并用挡渣塞挡前渣,挡渣锥挡后渣,控制下渣量。

2.3.3 LF精炼

在LF精炼过程中对钢水进行成分微调,并尽可能多的去除钢中夹杂物。加入200 kg石英砂,形成碱度为1.0~1.5的弱碱性熔渣,可以有效去除钢中夹杂物。渣子化好,成分调整完毕后,小氩气量对钢水进行软吹,软吹时间≥30 min。

2.3.4 方坯连铸

采用5机5流方坯连铸机,典型拉速1.70 m/min,长水口采用全程氩封保护浇铸,中包采用挡墙技术并使用连续测温,中包开浇前将氩气管置入中包内排除空气。中包连浇3炉后排渣一次。

3 冶炼过程控制

3.1 钢中夹杂物的控制

夹杂物在钢中严重影响钢材性能,当夹杂物颗粒比较大 (>l0 pm)时,明显降低钢的屈服强度,且同时降低钢的抗拉强度;此外夹杂物对钢材延伸性、韧性、抗疲劳性能、抗腐蚀性能、表面光洁度、焊接性能都有严重影响。60Si2Mn主要用于汽车、拖拉机等设备的减振部件,使用条件比较恶劣,所以对其强度、疲劳寿命及冲击韧性等要求比较高,相应对钢材洁净度要求也较高。

在LF精炼过程中,通过加入200 kg左右的石英砂,形成碱度为1.0~1.5的弱碱性渣 (见表2)。碱度低的熔渣,有利于钢中夹杂物的去除。且弱碱性渣与液态金属间的界面张力较小,对液态金属的润湿性较好,熔渣在钢液表面易铺展,对钢液的保护效果较好。SiO2是决定表面张力的主要因素,表面张力值随SiO2量的增加而降低[2]。降低熔渣表面张力有利于使钢渣界面上的氧化物夹杂自发转入渣相中,因为当 σm—i> σm—s> σs—i时,夹杂物容易被熔渣所同化吸收,式中 σm—i>σm—s>σs—i分别是钢液一夹杂物、钢液一熔渣和熔渣一夹杂物间的界面张力[3]。LF精炼结束后,对钢液进行软吹氩 (控制氩气流量为0.12~0.18 Nm3/min)30 min去除钢中夹杂物。

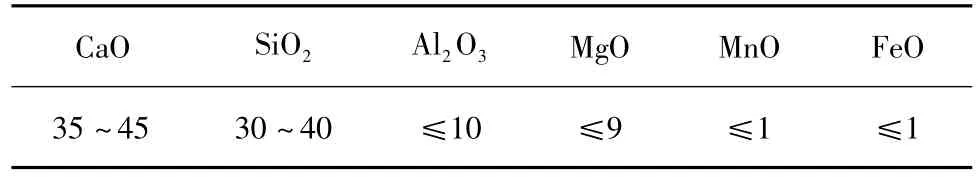

表2 LF精炼后熔渣成分Tab.2 Slag composition after LF refining %

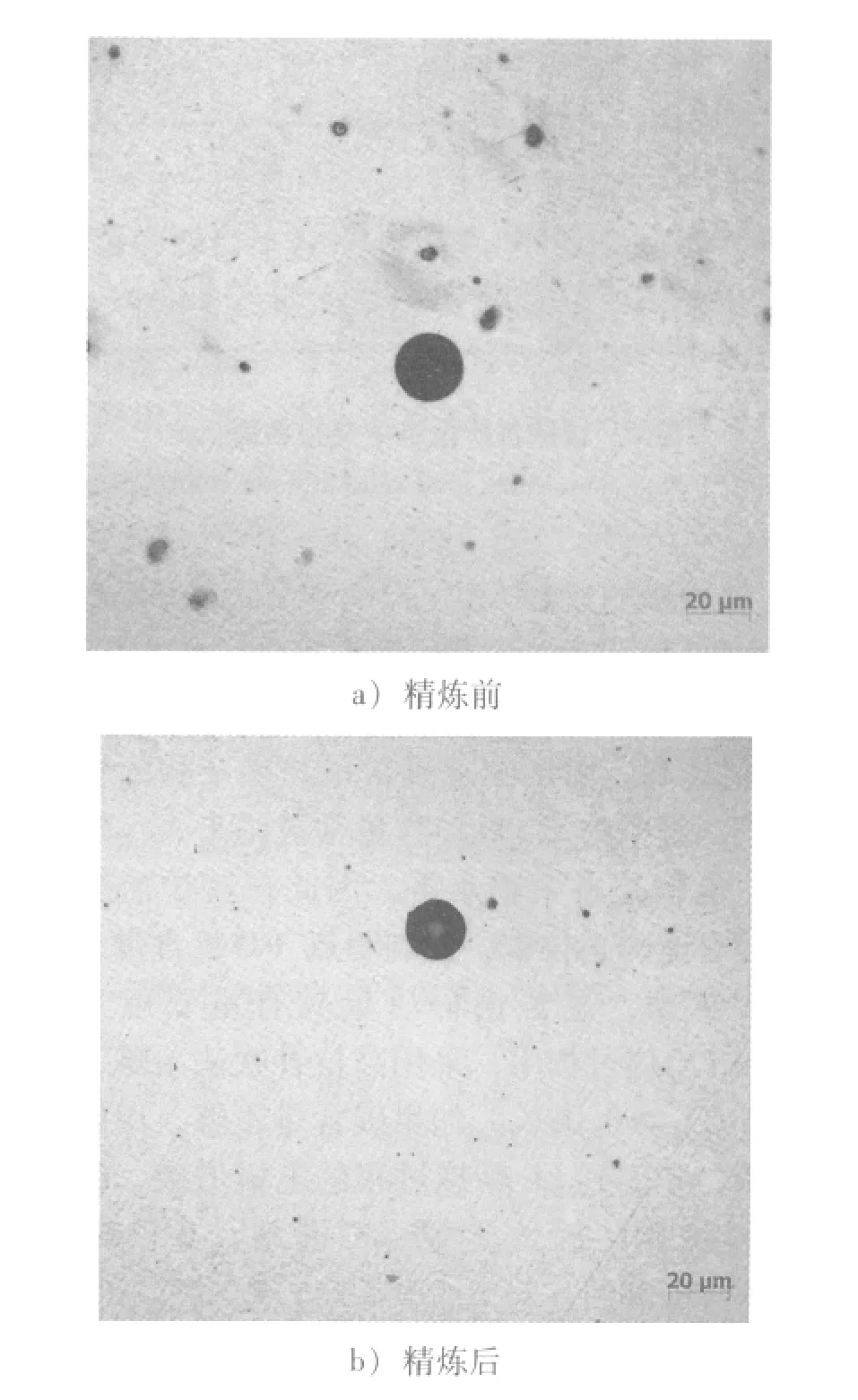

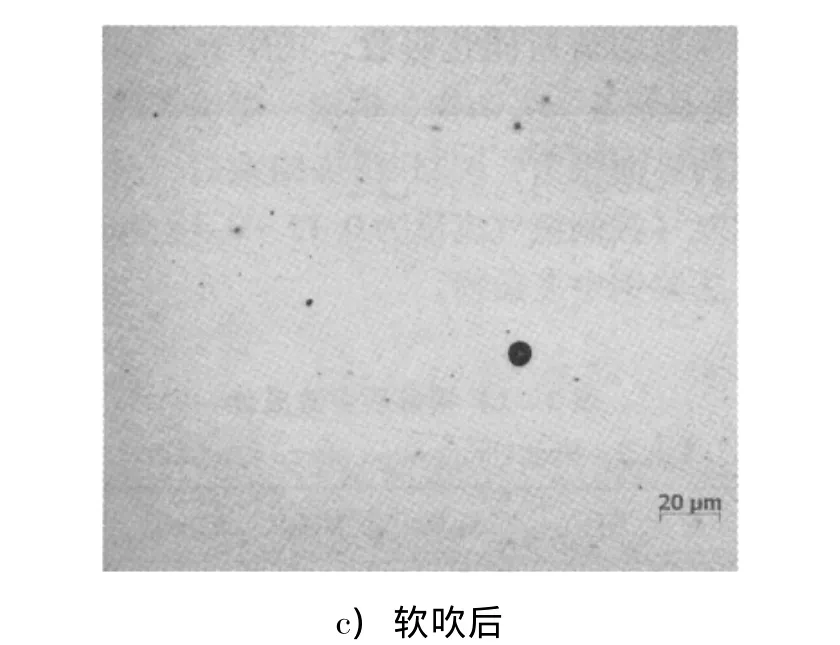

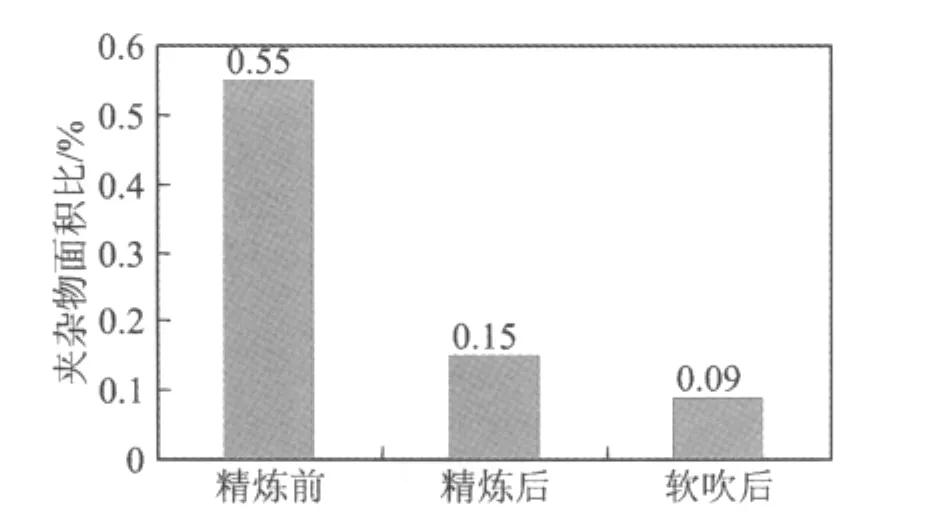

分别在钢水LF精炼前、LF精炼后、软吹后用取样器取样,运用卡尔蔡司 ZEISS Axio Imager.A1m光学显微镜对夹杂物进行观察。并在100倍下对每个样子拍照25个视场;采用图像分析软件对夹杂物面积比和颗粒度进行分析。图1为LF精炼前、LF精炼后、软吹后试样在金相显微镜下放大500倍的照片。

图1 LF精炼前、LF精炼后及软吹后夹杂物金相照片Fig.1 Impurities metallographic phase photo before and after LF refining and after soft blowing

通过图像分析软件分析,LF精炼前夹杂物面积比为0.55%;LF精炼后夹杂物面积比为0.15%;软吹后夹杂物面积比为0.09%。图2为LF精炼前、LF精炼后及软吹后夹杂物面积比变化情况。

图2 精炼各阶段钢中夹杂物面积比Fig.2 Steel impurities area ratio at each refining stage

3.2 钢中碳的控制

根据 [C][O]乘积平衡可知,钢中的 [C]越高时, [O]就越低,钢中的 [C]越低时,[O]就越高。而钢中总氧含量与夹杂物的多少密切相关,钢中的T[O]含量常被用来表示钢的洁净度,也就是夹杂物水平。因此在转炉冶炼过程中,尽可能的高拉碳,控制终点 [O]含量,对减少钢中夹杂,改善钢材质量具有重要意义。在60Si2Mn冶炼过程中,采用高拉补吹法冶炼,要求终点 [C]≥0.05%。如果碳含量不够,用碳粉进行增碳,考虑到LF精炼过程的电极增碳,钢包耐火材料增碳,因此控制 LF进站 [C]含量在0.54% ~0.58%。

3.3 钢中硫的控制

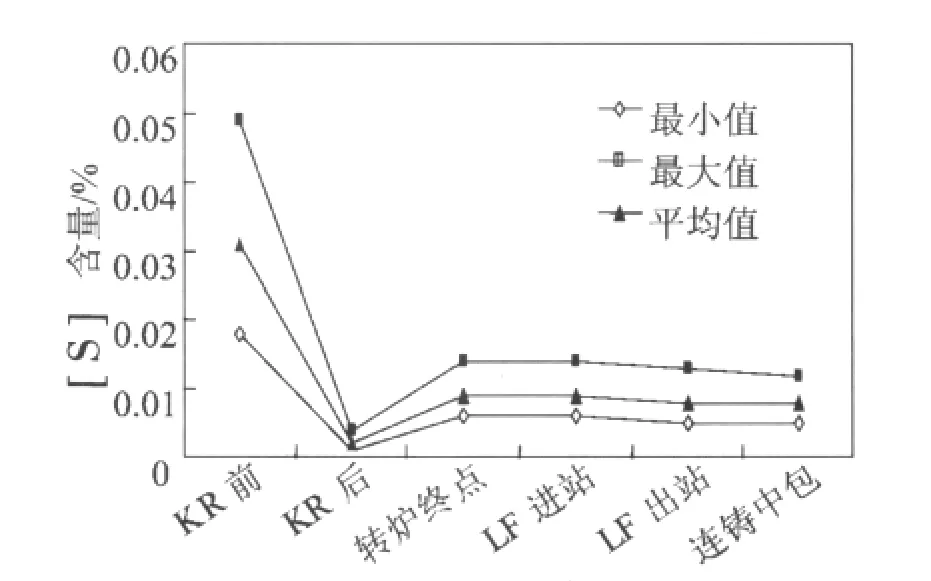

[S]是钢中的有害元素,较多的MnS夹杂物会降低钢的强度,使钢的磨损增大,明显降低钢的横向机械性能和深冲压性能[4]。在冶炼过程中,首先使用KR预处理对铁水进行脱硫。以CaO做为脱硫剂,并对铁包进行氮气底吹,脱硫搅拌过程中进行底吹氮 (流量0.2~0.3 m3/min),一方面增加了溶池的搅拌强度,另一方面使铁水罐溶池内[S]的分布更均匀,从而提高单位时间内的脱硫效率,提高搅拌头的使用寿命。扒渣过程中进行底吹氮 (0.3~0.5 m3/min),底吹气泡沿铁水罐后壁上升,铁水罐内 [S]含量高的脱硫渣被驱赶聚集到罐嘴边来,提高扒渣效率,缩短扒渣时间,减少随铁水兑入转炉的脱硫渣,提高转炉冶炼终点硫命中率[5]。扒后渣1/3时,向铁水表面加入30 kg聚渣剂镇静3 min,使铁包内的脱硫渣吸附在一起,方便扒出。铁水预处理前平均S含量为0.031%,处理后平均硫S含量为0.002%,平均脱硫率93.55%。在转炉出钢过程中,向钢包内加入200 kg石灰,20 kg萤石进行渣洗,对钢水进行脱硫。

图3 各工序钢水中 [S]含量变化Fig.3 [S]content variation in melting iron at each working procedure

3.4 钢中磷的控制

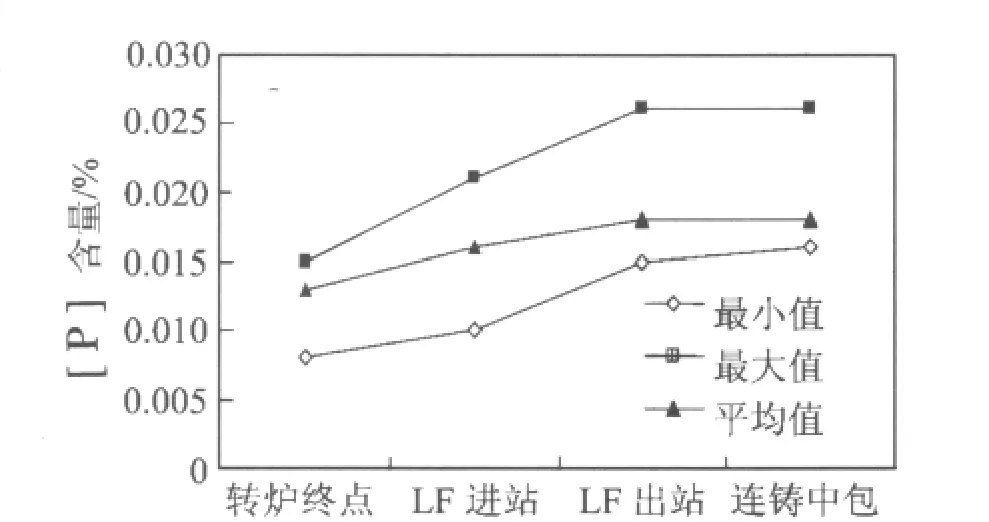

[P]使钢的韧性降低,在低温条件下, [P]越高,冲击性能降低就越大[4]。在昆钢60Si2Mn冶炼中,主要脱磷环节为转炉冶炼,并尽可能降低回[P]达到冶炼要求。在转炉冶炼中,使用磷含量较低的精废钢,适当降低转炉脱磷压力,并使用活性度≥300 ml的活性石灰,遵循“早化渣、化好渣”原则,终点温度在控制范围内尽量偏下限,因为在反应达到平衡时,其它条件不变的情况下,较低的温度能够得到较低的磷含量[6]。在出钢过程中,采用挡渣塞挡前渣,挡渣锥挡后渣进行挡渣操作,若炉长无法确定挡渣效果,可采取留钢操作,即在钢水没有完全出完时便结束出钢。并在钢包内加入200 kg石灰减少回磷。通过对昆钢冶炼60Si2Mn的数据进行分析,从转炉出钢到连铸中包取成品样整个过程的平均回磷量为0.005%。

图4 各工序钢水中[P]含量变化Fig.4 [P]content variation in melting iron at each working procedure

4 结论

1)采用 (KR)铁水脱硫预处理→50 t氧气顶底复吹转炉冶炼→LF精炼→方坯连铸可以生产60Si2Mn弹簧钢。

2)以CaO做为脱硫剂,并对铁包进行氮气底吹,KR铁水预处理平均脱硫率93.55%,可以保证处理后铁水 [S]≤0.005%。

3)在LF通过加石英砂造碱度为1.0~1.5的弱碱性渣去除钢中夹杂物,钢中夹杂物面积比从精炼前的0.55%降低到精炼后的0.15%。LF精炼后对钢水软吹氩30 min,钢中夹杂物面积比从软吹前的0.15%降低到软吹后的0.09%。

[1]肖英龙.重钢转炉—连铸开发60Si2Mn钢初探[J].重钢技术,1998,(41):23-28.

[2]黄希祜.钢铁冶金过程理论 [M].北京:冶金工业出版社,1993.

[3]阮小江,等.精炼渣的组成对管坯钢SA-210C洁净度的影响[J].特殊钢,2007,(28):52-52.

[4]高泽平.炼钢工艺学[M].北京:冶金工业出版社,2006.

[5]张成勇,等.底吹氮工艺在KR法铁水脱硫工序的应用 [J].炼钢,2010,(26):4-7.

[6]吕延春,等.管线钢冶炼脱磷脱硫的工艺实践[J].世界金属导报,2010,(48):11-11.

Smelting Practice of 60Si2Mn Spring Steel in Kunming Steel and Iron Co.,Ltd.

RAO Yun-song,XIE Shi-chun,YAO De-ming,TANG En-yun

(Steelmaking workshop,Kunming Steel and Iron Co.,Ltd.,Wuhan Iron and Steel(Group)Corporation,Kunming,Yunnan 650302,China)

It introduces the smelting process flow of 60Si2Mn spring steel according to the example of the development of 60Si2Mn spring steel in the Steel works,Kunming Iron& Steel Co.,Ltd:(KR)pretreatment of hot metal desulphurization -50t oxygen top and bottom combined blown converter-LF refining.In order to control the impurities inside the steel,alkalescence slag is made by LF refining,melted iron pretreatment of KR method adopt bottom blowing nitrogen to get the better treatment effect.Through the above mentioned methods,the controlling of impurities of carbon,phosphorus,sulfur during 60Si2Mn spring steel smelting process is analyzed.

60Si2Mn;spring steel;alkalescence slag;impurities

TF729

A

1006-0308(2011)06-0046-04

2011-05-30

饶云松 (1984-),云南建水人,助理工程师。