250 t/d锡精选车间达产达标探讨*

包德英,安恒媛,王 慧,罗美珍

(云锡集团公司大屯选矿厂,云南 个旧 661018)

250 t/d锡精选车间达产达标探讨*

包德英,安恒媛,王 慧,罗美珍

(云锡集团公司大屯选矿厂,云南 个旧 661018)

主要论述精选厂建成后,通过用不同的矿石进行试生产,正式生产后摸索不同的选别工艺和磨矿等关键技术参数,使锡精矿回收率逐渐上升并趋于稳定,超过设计值。分析了先达标后达产存在的问题,对类似选厂的设计有一定的借鉴作用。

磨矿浓粒度;浮选;重选;达产达标

产品质量能否达标,直接影响企业的经济效益,甚至关乎到企业的生存与发展。云锡集团公司大屯选矿厂氧化矿车间近10年来生产的产品为氧化矿粗锡精矿,含锡品位10%~12%,通过串换为含锡40%的合格锡精矿后交炼厂。串换后锡金属量打折,同时还须付加工费,严重地影响了选厂生产经营目标的完成。为适应云锡集团公司跨越式发展,做大做强集团公司,公司将粗锡精矿精选列为选冶联合一类攻关项目进行选冶联合攻关。

在试验室小型试验,工业型设备间断试验及30t/d工业试验取得较好试验指标后,集团公司决定在大屯选矿厂新建一个与氧化矿车间所生产粗锡精矿相匹配的锡精选车间。车间设计规模250t/d,设计指标:锡精矿品位40%,实收率83%。精选厂从2010年5月开始动工,11月峻工投产,历时7个月时间建设完成。2010年12月试生产至2011年4月,经生产调试,设备磨合,工人操作从不熟练到熟练几个过程,生产指标逐步上升,达到并超过设计值。但处理能力一直没有达产,经多方查找原因,找出了制约达产的主要因素后,于2011年5月对流程进行了整改,取得了一定的效果。本文主要针对精选车间建成后如何在较短的时间内从工艺流程的设计缺陷,生产管理等方面探讨如何尽快达产达标,对类似新建选厂有一定借鉴作用。

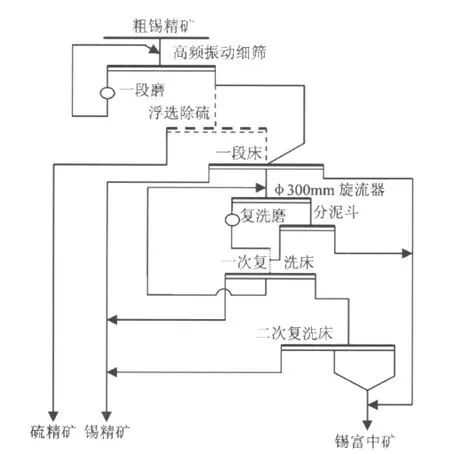

图1 新建精选车间工艺原则流程图Fig.1 Process principle flow chart of new cleaning plant

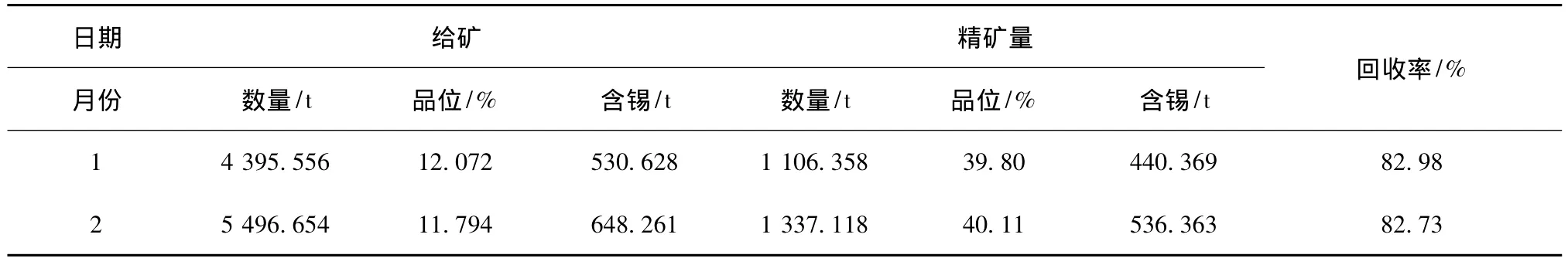

1 氧化矿生产的锡富中矿试车情况

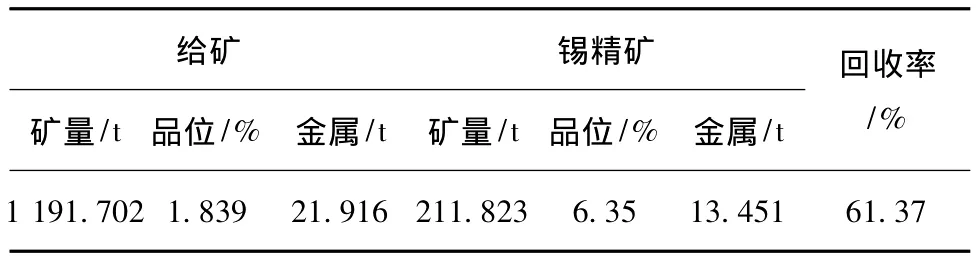

250 t/d精选厂建设项目于2010年5月1日开工,于10月30日带水试车,带水试车发现的主要问题是二次复洗作业给矿体积量太大,流程不正常,二次复洗床前的给矿分配器漫砂水严重。解决的方法是在给矿分配器前加装二个Φ500旋流器进行浓缩脱水,其溢流并入富中矿沟作为富中矿,沉砂入二次复洗作业进行选别。问题处理后,于2010年11月6日投入试生产,用氧化矿车间所产锡富中矿正式带矿试车,带矿试车一次成功,并连续进行试生产,试生产期间的处理能力由65 t/班到90 t/班逐渐增加,直至11月12日止。11月6~12日试生产指标见表1。

表1 锡富中矿试生产指标Tab.1 Trial production results of tin rich middling

2 氧化矿粗锡精矿试生产情况

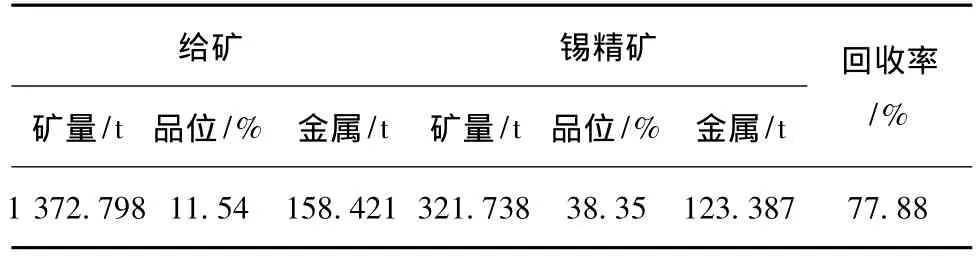

用低品位富中矿试生产正常后,2010年11月18~23日正式处理氧化矿车间生产粗锡精矿,期间生产处于不太正常状态,处理能力由55 t/班逐渐增加到63 t/班,回收率指标仅为77.88%。生产暴露出主要问题有:一是一段磨前预先检查筛分筛上产率小,与一段磨的生产能力不相匹配;二是锡精矿含硫超标;三是原矿计量器计量与运到精选系统的粗精矿量相差较大,约10%的误差。

11月18~23 日生产指标见表2。

表2 粗锡精矿试生产指标Tab.2 Trial production results of rough tin concentrate

3 整改后氧化矿粗锡精矿生产情况

对精选生产中暴露的问题于24~27日共4 d时间集中进行整改和调整。采取的措施分别为:一是一段磨前预先检查筛分的筛子筛孔三块0.23 mm改为0.18 mm,保留一块0.23 mm,目的是增加筛上量,与一段磨的生产能力相匹配;二是在一次复洗床前增加浮选脱硫作业,使入一次复洗床的含硫减少,达到降低精矿含硫的目的;三是对原矿计量器进行检查并调整排矿咀的大小,使计量器处理能力与实际生产相适应,做到计量准确。

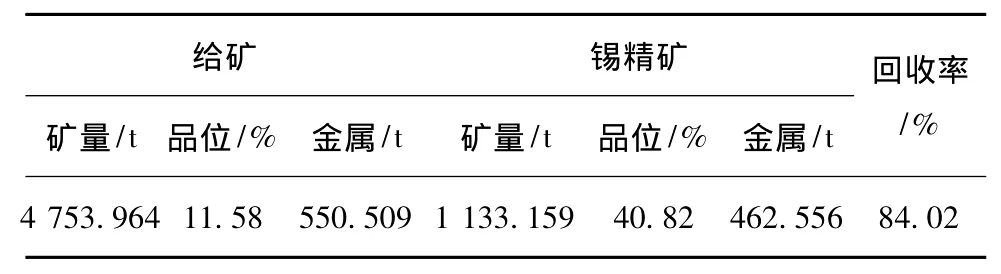

对试生产期间发现的问题整改后,于2010年11月28日~12月21日正式投入生产,处理能力由65 t/班增加到71 t/班 。期间处理氧化矿粗精矿。生产指标见表3。

表3 粗锡精矿正式生产指标Tab.3 Normal production results of rough tin concentrate

从表3看出,正式生产期间的回收率已经达到了设计要求,但处理能力最大仅为190t/d,离设计还有一定距离。在保证回收率的前提下,为了把处理能力提上去,2011年1月至2月的生产中,出现了操作不平稳,班间指标波动大,回收率下降的情况;在入选原矿含硫增加的情况下,锡精矿含硫严重超标,产品无法交收,造成积压。销售收入没有按计划实现。为了尽快解决问题,技术人员从几个方面入手,查找回收率下降的原因,寻找降低合格锡产品中硫品位的措施。①查工艺流程是否合理,是否存在跑、冒、滴、漏现象;②检测磨矿浓粒度是否达到要求;③查分泥斗,旋流器溢流是否跑粗;④检测旋流器给矿压力是否适合;⑤监控浮选除硫浓度;⑥分析除硫药剂制度是否合理;⑦检测摇床技术参数是否合理,操作是否到位等。

通过以上工作,找出的重要因素有:①富中矿及精矿溢流水泵在生产建设过程中为了节约成本采用双泵单管,导致一台泵出问题时另一台泵不能及时正常工作而漫泵池,精矿损失严重,②一段床的给矿泵池和富中矿泵池中加入水玻璃药剂分散矿泥,由于回水长期在流程中循环,导致摇床面打滑,槽沟失去部分作用,③一段磨磨矿浓度过低,粒度过细,导致锡石过粉碎严重,④一次复洗作业前的除硫浮选只降低了复洗床所产精矿的含硫,但一段床所产精矿含硫超标,二者合起来后没有达到产品质量要求,⑤一段床配置摇床数量为60张,要达到250 t/d处理能力,摇床负荷过重。2011年1~2月生产指标统计如表4。

表4 2011年1~2月生产指标Tab.4 Production results of January to February,2011

表4表明,1~2月的生产指标与正式生产期间表3相比,回收率下降1.17个百分点。

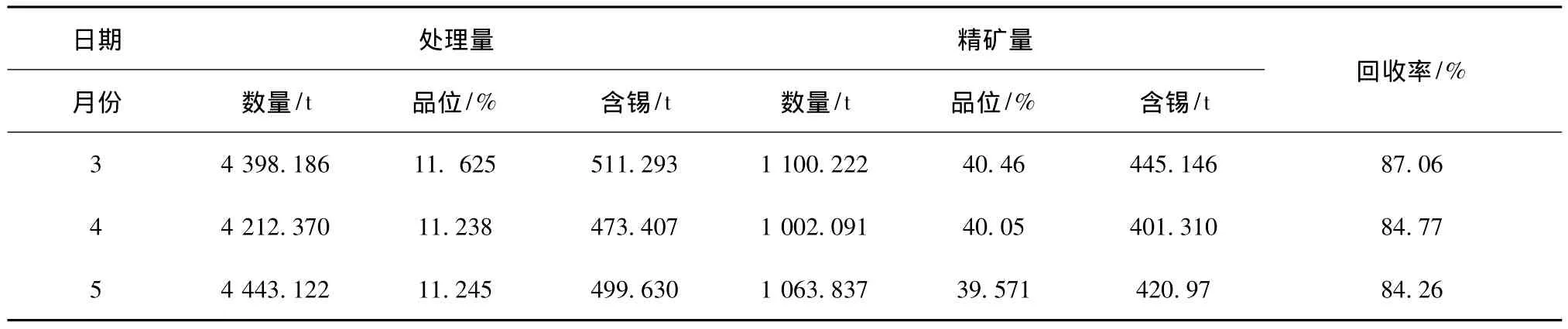

为了尽快达标,针对上述查出的要因,各相关部门及车间采取相应措施,使影响回收率的要因逐个得到了解决。具体措施为:①改富中矿及精矿溢流水泵为双泵双管,克服了生产出事故时不能及时调泵而使精矿损失;②停止了在一段床的给矿泵池和富中矿泵池中加入水玻璃药剂,每班接班后坚持用刷子清洗床面一次;③制定了一段磨及复洗磨浓、粒度操作标准,要求各班严格执行。一段磨磨矿浓度:65% ~70%,粒度:-80目65% ~75%,复洗磨磨矿浓度:65% ~70% ,粒度:-200目70%~75%,保证锡石既达到单体解离又不产生过粉碎。④为了使锡精矿含硫不超标,除硫浮选作业由一次复洗前改到一段床前,恢复原设计工艺流程,操作过程中严格控制硫精矿带锡,锡品位0.5%左右,以确保一段床与复选床产锡精矿合计含硫达到产品质量要求,在3%以下,不被扣款。⑥于2011年5月对一段床工艺进行调整:取消二次复洗作业,把二次复洗作业的20张摇床改为一段床,一段床由60张增加到80张,目的是强化一段床作业,同时增加处理量,以期能达产达标。改前3、4月份及改后5月份生产指标统计如表5。

表5 2011年3~5月生产指标Tab.5 Production results of March to May,2011

从表5分析,3月份的回收率较高。生产报表显示:3月平均日处理能力213 t/d左右,原矿含硫5%~8%,除硫浮选硫精矿产率10%,实际入重选的矿量约192 t/d,进入一段床的每张床日处理能力为3.2 t/d。4月份,平均日处理能力213 t/d左右,原矿含硫降到3%~4%,除硫浮选硫精矿产率3.5%,实际入重选的矿量约206 t/d,进入一段床的每张床日处理能力为3.4 t/d。5月份,由于一段床数量增加了20张,原矿性质变化不大,处理能力略有增加,到220 t/d左右,进入一段床的每张床日处理能力为2.65 t/d,一段床回收率平均上升了2个百分点,但复洗床由于少了二次复洗作业,也下降了2个百分点,总体回收率没有大的变化。期间曾将处理量加到250 t/d进行了2 d的试验,但回收率降至82%,主要是一段床指标下降,复洗床变化不大。从上述分析得出,尽管流程进行了优化,设备正常,参数合理,各项操作管理到位,但在处理量达标时,锡精矿回收率下降,难达到设计指标,笔者认为主要问题仍是摇床配置不够,至使选别工艺不完善 (一次复洗床的负荷太重的同时没有二次复洗床)。

4 小结

1)氧化矿车间月生产粗锡精矿4 200~4 400 t,仅能供精选车间生产20 d左右,其余有10 d的时间处于停厂状态。从这个意义上讲,达产不是当前要解决的主要问题。

2)在设备配置上,原设计一段床有40张在6.8 m相对标高,20张与二次复洗床同在3.8 m相对标高,一次复洗床则在2.3 m相对标高。从现场操作和管理的角度讲,后面改的流程:把20张二次复洗床变为一段床后,一段床各40张分别在6.8 m相对标高和3.8 m相对标高,是合理的。

3)选矿效益最大化是企业永恒不变的追求。从目前的生产及效益来看,现今的运行方式是较为科学合理的,尽管离达产有一定的距离,但现在合格锡精矿回收率与富中矿串换成合格锡后的回收率相加后,与之前的串换指标相比是持平的,减少了交付加工费,保住了选厂的经济效益,并达到了集团公司的要求。

4)在今后类似选厂设计时,每张摇床的处理能力是一个非常重要的设计参数,选择的合理与否,直接影响选厂的技术经济指标和经济效益。因为粗锡精矿的选别与原矿的选别在工艺及设备参数(处理量,浓度及粒度)上存在较大不同,是一个全新的概念,要特别引起重视。

[1]大屯选厂粗锡精矿精选工业性生产试验报告[R].

[2]周忠尚.选矿厂设计[M].北京:冶金工业出版社,1982.

[3]许 时.矿石可选性研究 [M].北京:冶金工业出版社,1987.

[4]孙玉波.重力选矿[M].北京:冶金工业出版社,1991.

Discussion on Achieving Production Targets of 250 t/d Tin Cleaning Plant

BAO De-ying,AN Heng-yuan,WANG Hui,LUO Mei-zhen

(Datun Concentrator,Yunnan Tin Group,Gejiu,Yunnan 661018,China)

Different ores were used to conduct trial production after the cleaning plant has been built,and the key technology parameters such as the different mineral dressing processes and ore grinding parameters,etc.has been groped in normal production,so as to make the recovery of tin concentrate go up gradually and stay at a stable level which exceeds the design value.The existing problems of meeting the product quality and recovery requirements first,then reaching the production capacity is analyzed in this paper,it has certain reference function for the design work of similar concentrator.

grinding concentration and grinding size;flotation;gravity concentration;achieving production targets

TD9

A

1006-0308(2011)06-0023-04

2011-06-20

包德英 (1966-),女,云南建水人,选矿高级工程师。