太阳能电池用锗单晶片加工废料综合回收利用研究*

普世坤,何 贵

(1.上海大学材料科学与工程学院,上海 200072;2.云南临沧鑫圆锗业股份有限公司,云南 临沧 677000)

太阳能电池用锗单晶片加工废料综合回收利用研究*

普世坤1,2,何 贵2

(1.上海大学材料科学与工程学院,上海 200072;2.云南临沧鑫圆锗业股份有限公司,云南 临沧 677000)

用过滤法对废料液中的C10号切割润滑油进行分离,再对分离出的油液进行分馏提纯,C10号润滑油回收率可达到72.6%。过滤分离油后的锗和碳化硅粉的残渣经灼烧后,在NaOH溶液中用过氧化氢进行氧化溶解锗,使其进入溶液,然后过滤分离出溶液中不溶解的碳化硅粉,进行加热洗涤净化后得到纯净的碳化硅粉,碳化硅粉的回收率可达到95.6%。对富含锗的溶解滤液进行蒸发浓缩水分后,用盐酸蒸馏得到GeCl4,锗回收率可达到98%以上。

锗单晶片废料液;锗;切割润滑油;碳化硅粉;回收

在锗的生产及加工过程中,会产生大量的各种类型的锗废料,各种类型的锗废料的回收工艺各不相同[1~5],在太阳能电池用锗单晶片的生产及加工过程中,在采用线切割机进行切片时,使用了C10号切割润滑油作为冷却剂,并以碳化硅作为切割粉,两者按一定的比例进行调浆后,作为切割冷却液使用,由此产生的切割冷却废液变成了锗粉、碳化硅粉和C10号润滑油等的混合物。生产太阳能电池用锗单晶片的生产过程中会产生大量的此类锗废料。以年产1 t太阳能电池用锗单晶片为例,大概会产生此类锗废料液20 t左右,其中含锗金属大概在3 t左右,碳化硅粉8 t左右,C10号润滑油9 t左右。由此综合回收循环利用此类废液中的锗、碳化硅粉、C10号润滑油,在有效利用锗资源,减少价格昂贵的碳化硅粉、C10号润滑油的进口,节约生产成本,循环经济,保护环境,增加公司效益等方面具有很重要的意义。本试验研究的目的就是综合回收循环利用太阳能电池用锗单晶片的生产及加工过程中所产生的废料中的锗金属、碳化硅和C10号润滑油,在对此类废液进行固液分离后,固体中锗含量在10%~13%,由于此类锗废料相比其它的锗废料含锗较低,除了考虑综合回收利用外,重点考虑锗的高效低成本的回收工艺方法。废料里面含有的润滑油和碳化硅切割粉是锗单晶在加工过程中所用的生产辅料,用量大而价格昂贵,把这些润滑油和切割粉回收利用,这样既能为公司节省生产成本又能减少这些东西对环境的污染。

1 方法原理

太阳能电池用锗单晶片加工后的废液中含有碳化硅、锗等粉状固体和C10切割润滑油,锗金属和碳化硅都不溶解于其中,故可先采用真空过滤的方法进行固液分离,实现C10油与碳化硅粉及锗金属的分离,其次对于C10油,利用有机蒸馏装置,进行常压蒸馏提纯,以除去混杂的少量杂质及在切割过程中C10油被氧化成的其它成分,从而得到C10油。再对于分离出的固相,采用200℃焙烧脱油后,在氢氧化钠溶液中用过氧化氢氧化溶解其中的锗金属,使其进入溶液,再对溶解完的溶液进行过滤,以分离出不溶解的碳化硅,对滤液加热浓缩后,再加盐酸蒸馏分离提纯锗,对分离出的碳化硅粉用热水洗涤烘干以后,得到碳化硅粉。

2 工艺流程

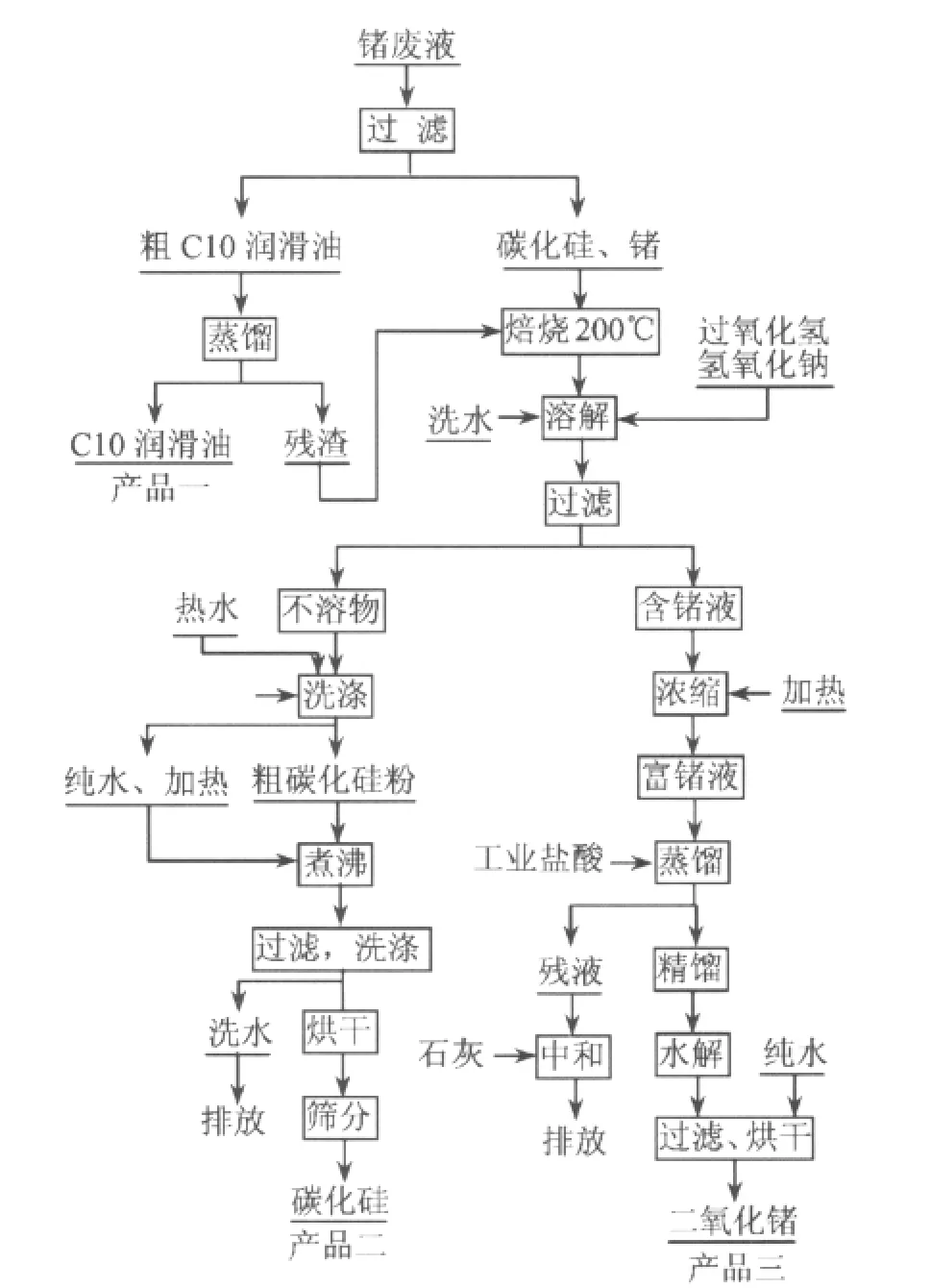

工艺流程见图1。

3 试验部分

3.1 C10润滑油的分离与提纯

3.1.1 分离

在加工完后,C10润滑油浮在锗废料液上层,呈棕黑色。先经自然沉清后,油浮在了上层。用真空泵抽出上层沉清的油液,再把剩余的锗废料液进行抽滤分离,抽滤分离出的油液再进行二次抽滤,确保油液里不含有其它的沉淀物,分离出的润滑油由于含杂质多,不能直接返回使用,须经过提纯后再使用,分离出的锗废料放在瓷盘中备用。

3.1.2 分馏提纯

图1 工艺流程图Fig.1 Process flow chart

用量筒量取500 mL上述滤液于1 000 mL圆底烧瓶内,接上蒸馏回流装置进行蒸馏,蒸馏温度低于106℃的馏分作为低沸物收集于三角瓶内,蒸馏温度在106~110℃的馏分作为产品收集,温度高于110℃的馏分作为高沸物收集,待温度高于120℃时,停止蒸馏,倒出剩余部分液体置于50 mL蒸发皿内蒸发至干放冷却后,并入前面得到的锗废料。分离出的锗废料中含有部分油液,采用在大约200℃的温度下进行烘干挥发油液,对分离油后的锗废料,采用在NaOH溶液中用过氧化氢来氧化回收锗废料中的锗。

3.1.3 C10润滑油回收率与温度的关系

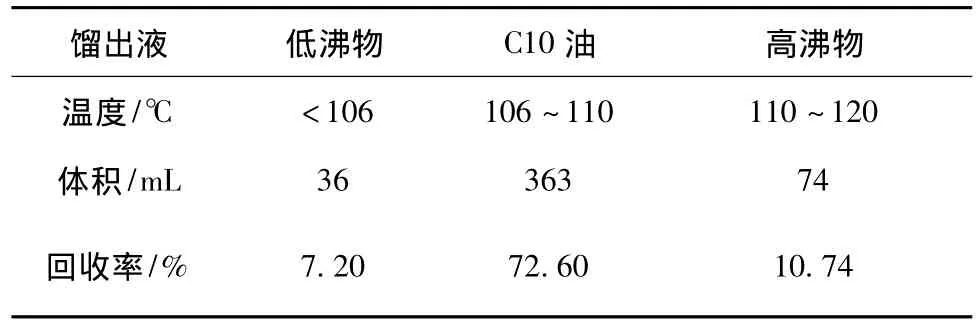

馏出液的回收率与温度的关系,见表1。

表1 馏出液体积与温度的关系Tab.1 The relationship between distillate volume and temperature

结论:截取106~110℃的部分作为回收的C10润滑油产品,回收率达72.6%。

3.1.4 回收C10润滑油与C10润滑油的质量对比

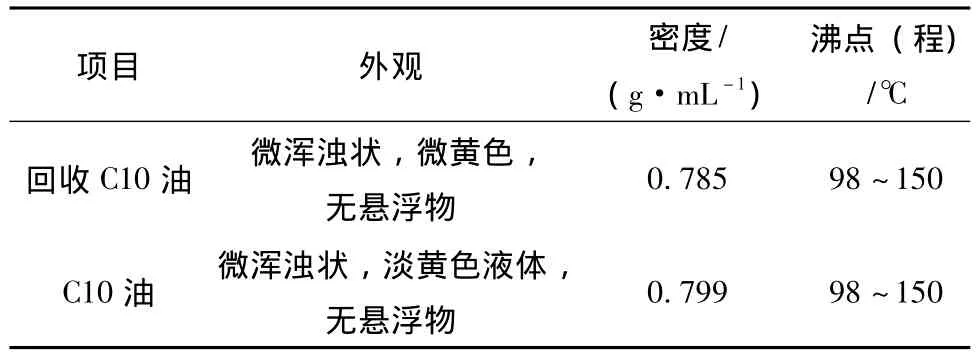

取C10油与回收C10油进行外观、密度、沸点 (程)进行对比检验,结果见表2。

表2 回收C10油与C10油质量对比Tab.2 Quality comparison between recycled C10 oil and C10 oil

结论:

1)回收油的颜色、浑浊度等都很接近;

2)对C10油与回收C10油的密度进行测定,两者的密度基本一致;

3)采用水浴加热法对C10油与回收C10油的沸点 (程)进行测试,沸腾温度都从98℃开始,但随着沸腾时间的延长,温度连续升高,直至近150℃停止加热时,说明C10油与回收C10油都没有固定的沸点,属于多组分混合物。

3.2 碳化硅的分离与净化

3.2.1 碳化硅的分离

从锗废料液中分离C10号油后的锗废料采用先分离出锗后,再回收碳化硅粉。具体回收步骤如下:分离油后的滤渣经200℃烘干后制样至-200目左右,采用在碱性溶液中用过氧化氢氧化分解锗,使锗由金属变成离子后进入溶液中。

3.2.2 碳化硅的净化

从以上溶解锗后的溶液中过滤分离出不反应的碳化硅粉,并用锗废料质量4倍体积的高纯热水分4次充分洗涤碳化硅粉,直至最后1次洗水的pH值为6.5~7.5,洗水作下次溶解锗废料用。溶解液经蒸发浓缩水分后用盐酸蒸馏回收锗金属,过滤洗涤后的碳化硅粉放置于烧杯中,再用2倍量的纯水煮沸洗涤1次,过滤后取出沉淀物烘干,得到洁净的碳化硅粉,碳化硅粉的回收率达到95.6%。

3.2.3 碳化硅的质量检验

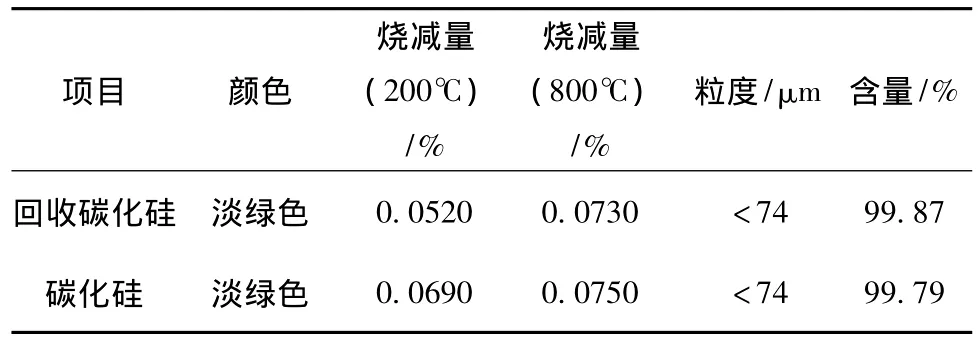

对回收的碳化硅粉与未用过的碳化硅粉的颜色、烧减量、粒度、含量等指标进行检验,结果见表3。

表3 回收碳化硅与碳化硅质量对比Tab.3 Quality comparison between recycled silicon carbide and silicon carbide

结论:

1)回收碳化硅粉的颜色与未使用的碳化硅粉的颜色是一致的,都呈浅绿色;2)回收碳化硅粉在200℃和800℃的烧减量较未用过的碳化硅粉稍小些,因为未用的碳化硅粉摆放时间长吸水所致;3)回收碳化硅粉与未用过的碳化硅粉都能通过200目筛;4)回收碳化硅粉与未用过的碳化硅粉的碳化硅含量是一致的。

3.3 锗的提取试验

3.3.1 试验方法

采用锗废料与水的比例为1∶4,改变锗废料与氢氧化钠、过氧化氢、盐酸用量比例进行试验,锗回收率与其变化情况如下所述。

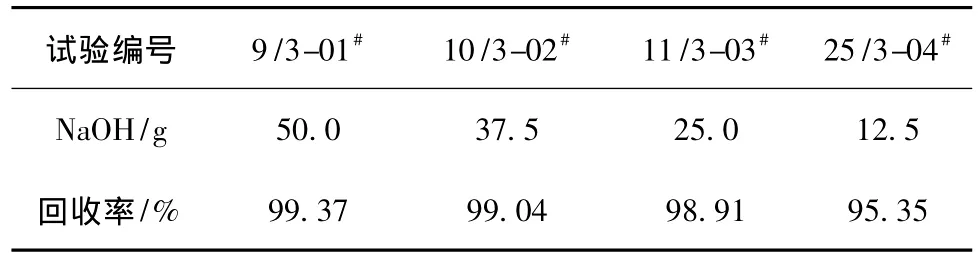

3.3.2 氢氧化钠用量的确定

固定锗废料50 g、水200 mL、过氧化氢150 mL、盐酸750 mL,改变氢氧化钠用量,试验结果见表4。

表4 氢氧化钠用量与锗回收率的关系Tab.4 The relationship between sodium hydroxide dosage and germanium recovery rate

结论:氢氧化钠用量从50 g减少到了12.5 g,回收率从99.37%降低到了95.35%,较适宜的氢氧化钠用量为25 g,即锗废料量的1/2时,回收率较高,氢氧化钠耗用量小。

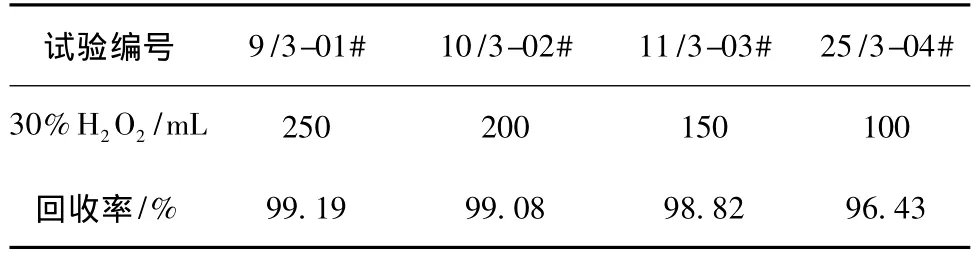

3.3.3 过氧化氢用量的确定

固定锗废料50 g、水200 mL、氢氧化钠25 g、盐酸750 mL,改变过氧化氢用量,试验结果见表5。

表5 过氧化氢用量与锗回收率的关系Tab.5 The relationship between hydrogen peroxide dosage and germanium recovery rate

结论:过氧化氢用量从250 mL减少到了100 mL,回收率从99.19%降低到了96.43%,较适宜的过氧化氢用量为150 mL,即锗废料量的3倍时,回收率较高,过氧化氢耗用量小。

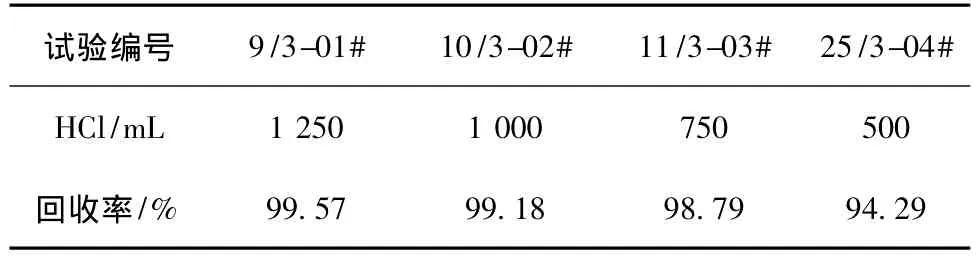

3.3.4 蒸馏盐酸用量的确定

固定锗废料50 g、水200 mL、氢氧化钠25 g、过氧化氢250 mL,改变盐酸用量,试验结果见表6。

表6 盐酸用量与锗回收率的关系Tab.6 The relationship between hydrochloric acid dosage and germanium recovery rate

结论:盐酸用量从1 250 mL减少到了500 mL,锗回收率从99.57%降低到了94.29%,较适宜的工业盐酸的用量为750 mL,即锗废料量的15倍时,回收率较高,盐酸耗用量小。

4 结论

通过对太阳能电池用锗单晶片加工后的废液进行研究,确定了综合回收利用此类废料液的工艺技术条件,即:先采用过滤的方法进行液固分离,实现C10油与碳化硅粉及锗金属的分离,其次对于C10油,利用其沸点较低的性质,用有机蒸馏装置,进行常压蒸馏提纯,以除去混杂的少量杂质以及在切割过程中C10油被氧化成的其它成分,从而得到C10号油。对于分离出的固相,采用200℃焙烧除去夹杂的C10油后,在氢氧化钠溶液中用过氧化氢氧化溶解其中的锗金属,使其进入溶液,再对溶解完全的溶液进行过滤,以分离出不溶解的碳化硅固体,对滤液加热浓缩后,加盐酸蒸馏分离提纯后得到锗金属;而对分离出来的碳化硅用热水浸取洗涤,再用高纯水洗涤后烘干,得到纯净的碳化硅粉。

[1]黄和明,李国辉,杭清涛.从含锗石英玻璃废料中提取锗工艺的探讨 [J].广东有色金属学报,2006,16(1):6-7.

[2]周智华,莫红兵.稀散金属锗富集回收技术的研究进展 [J].中国矿业,2006,15(2):64-67.

[3]雷 霆,张玉林,王少龙.锗的提取方法 [M].北京:冶金工业出版社,2007.

[4]普世坤,包文东,郑 洪.湿法从锗废料中回收锗 [P].ZL 200610048818.6.

[5]普世坤,包文东,郑 洪.湿法从铬-锗合金废料中回收锗[P].ZL 200610048817.1.

Comprehensive Recycling and Utilizing Research on Wastes of Processing Germanium Substrate Used by Solar Cell

PU Shi-kun1,2,HE Gui2

(1.Material Science and Engineering Faculty,Shanghai University,Shanghai,200072,China;2.Yunnan Lincang Xinyuan Germanium Co.,Ltd.,Lincang,Yunnan 677000,China)

No.C10 cutting oil in waste liquid shall be separated by filtration method,then the separated oil shall be fractionated and purified,the recovery rate of No.10 lube oil can reach to 72.6%.After filtration and oil separation,the residue of germanium and silicon carbide powder was burnt,then germanium is dissolved into solution by hydrogen peroxide in NaOH solution,and then the insoluble silicon carbide powder shall be separated by filtration,and it shall be heated,washed and refined,so that the pure silicon carbide powder can be got,the recovery rate of silicon carbide powder can reach to 95.6%.After the dissolution filtrate with enriched germanium is evaporated and concentrated,it shall be distilled by hydrochloric acid,and then we can get GeCl4,so the recovery rate of germanium can reach to more than 98%.

waste liquid of monocrystalline germanium;germanium;cutting oil;silicon carbide powder;recycle

X76

A

1006-0308(2011)06-0031-04

2011-02-11;

2011-03-28

普世坤 (1974-)男,云南禄丰人,高级工程师,在读博士。

国家科技计划支撑项目2009BAE8402.云南省创新人才项目2010CI086.