锡烟尘氧压浸出综合回收铟锡锌试验研究*

王亚雄,黄迎红,范兴祥,董海刚,吴跃东

(昆明贵金属研究所,贵研铂业股份有限公司,

稀贵金属综合利用新技术国家重点试验室,云南 昆明 650106)

锡烟尘氧压浸出综合回收铟锡锌试验研究*

王亚雄,黄迎红,范兴祥,董海刚,吴跃东

(昆明贵金属研究所,贵研铂业股份有限公司,

稀贵金属综合利用新技术国家重点试验室,云南 昆明 650106)

以硫酸为浸出剂,采用氧压浸出的方法进行了含铟锡烟尘提铟试验研究。考察了氧分压、硫酸初始浓度、液固比、浸出温度、浸出时间等因素对铟浸出率的影响,确定了氧压浸出的最佳条件。试验结果表明,含铟物料在液固比4∶1,硫酸寝浓度150 g/L,温度150℃,压力0.7 MPa,时间2.5 h的条件下氧压浸出,可获得In 93.66%的浸出率。

锡烟尘;硫酸浸出;氧压;浸出率;铟

1 前言

铟是一种稀散贵金属,通常伴生于锌、铅、锡、铜、铁等矿物中,在锌、铅、锡等金属冶炼中,微量铟又常常分散冶炼废渣、烟尘及灰尘之中。从锡冶炼副产物中回收铟的方法,国内目前大多采用常压加热的二段酸浸,浸出后液固分离,铟、锌进入溶液,同时大量的锡也进入溶液。对于铟与锡的分离,多采用中和水解、铟片置换的方法,或采用化学沉淀法除锡。采用二段常压加热浸出的工艺,存在着铟浸出率偏低 (铟浸出率60%-80%,锡浸出率过高 (达20%以上);且在中和水解或化学沉淀进行铟、锡分离时,由于氢氧化锡具有很大的比表面和很强的吸附能力,能够将溶液中的铟离子吸附下来,氢氧化锡吸附带走的铟较多,使铟的回收率大大降低。另外,常压浸出由于在室温或低于溶液沸点条件下进行,浸出速度比较慢,需要较长的浸出时间;并且为使反应能在更有效的条件下进行,浸出过程需要加入具有很强的氧化能力氧化剂 (如,H2O2,HNO3、MnO4-等),不仅增加了成本,同时存在着含酸蒸汽挥发污染环境,酸碱耗和能耗较高等问题。

本文针对含铟锡烟尘的物料性质和特点,采用硫酸氧压浸出的方法进行了提铟工艺试验研究。结果表明,采用氧压浸出工艺,可同时完成铟、锌、锡浸出与分离,且铟浸出率大于90%,明显高于常压浸出,而锡的浸出率则很低,锡浸出渣含锡大于40%,完全可以作为合格锡精矿返回熔炼。此外,由于浸出为密闭操作,操作时无酸气挥发,达到环境友好的目的。

2 试验

2.1 试验原料试剂

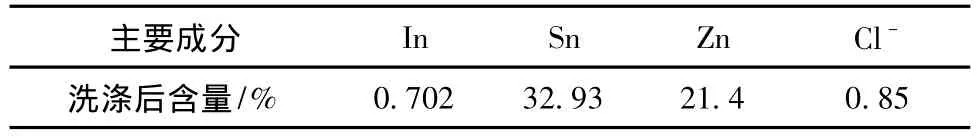

试验所用物料为水洗干燥后的含铟锌锡的电炉熔炼烟尘,试剂为体积分数为98%的硫酸、工业纯氧。物料主要成分如下表1。

表1 含铟物料水浸前后成分对比Tab.1 Composition comparison before and after water leaching of indium-containing material

水洗干燥后物料XRD物相分析结果表明,以In2O3,In2S3,In2(S2O4)3形式存在的铟分别为0.52%,0.15%和0.03%;锌主要以ZnO形式存在,少量以 ZnO·Fe2O3的形式存在;锡主要以SnO2锡的形式存在,少量以SnO亚锡的形式存在。

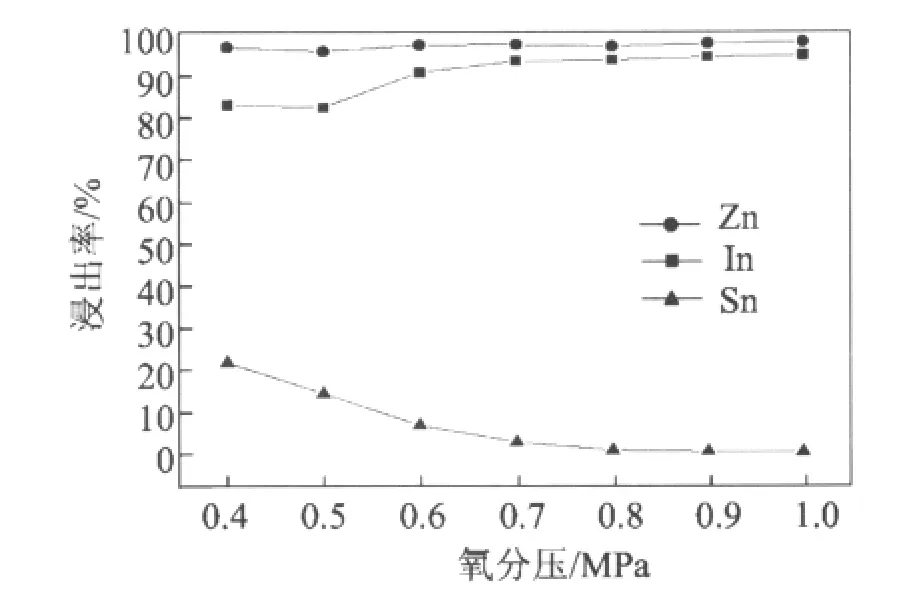

2.2 试验原理及工艺流程

含铟物料的浸出,最常用的为硫酸和盐酸。其中硫酸由于价低、易得,设备防腐问题易解决,因而使用最广泛。根据物相分析结果,锡烟尘中以In2O3和In2(SO4)3形式存在的铟占约80%,而以In2S3形式存在的铟占约20%,因此试验采用硫酸作为浸出剂,在一定的氧压条件下完全可以达到浸出锡烟尘中铟的目的。

氧压浸出是在密闭的反应容器内通入氧气进行的,可提高浸出反应温度提高,缩短浸出时间。同时,氧气作为氧化剂直接参与反应,通过增加氧气在浸出过程中的分压,可进一步提高氧在酸性条件下浸出反应的氧化活性,分解包裹铟的矿物使铟暴露出来参加反应,并能将硫化物直接氧化为硫酸盐或亚硫酸盐,从而使浸出过程得到强化。含铟物料硫酸氧压浸出主要反应式如下:

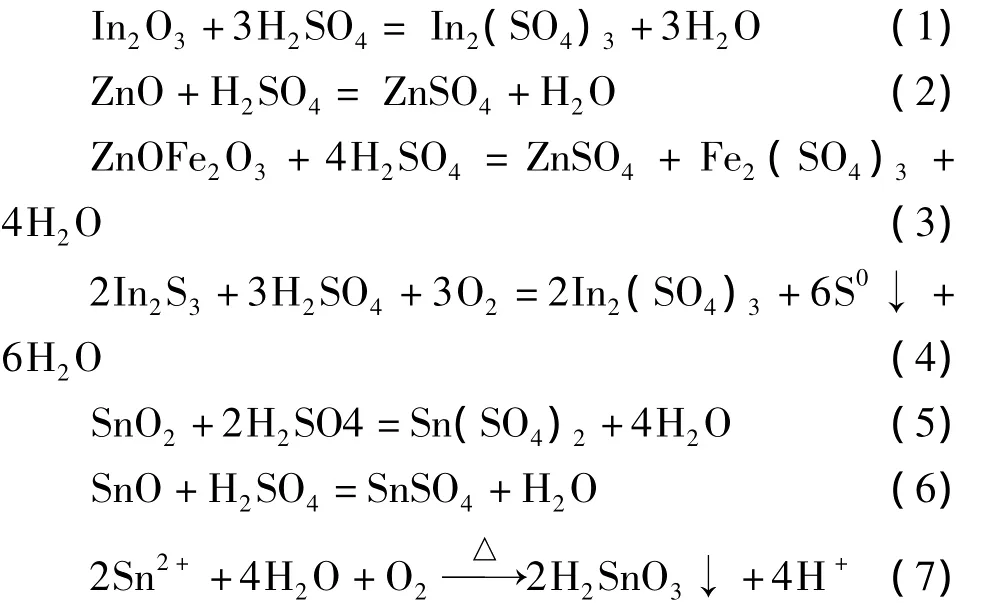

从上面的反应可以看出,采用硫酸浸出提取铟是一个多相反应过程。根据动力学分析,在多相反应中,反应在相界面上进行,宏观反应速率由内扩散速率、外扩散速率和表面化学反应速率决定。其中,反应温度、反应时间、浸出剂浓度、氧气量和液固比等对铟、锡、锌浸出率的均有影响。试验流程如图1所示。

图1 含铟物料氧压浸出提铟试验原则流程Fig.1 Indium extraction from indium-containing material experiment principle flow

2.3 试验设备

浸出设备为带搅拌装置的1 L高压釜。高压釜为圆柱型,直立悬挂式,上下封头,内设浸没式蒸汽管和氧气管,外接进料管、卸压管和卸料管;氧气瓶;真空过滤设备。

2.4 试验方法

将粒度为-150目的脱氯含铟物料100 g加入到1 L压力钛釜中,按一定比例加硫酸并通氧气进行氧压浸出试验。浸出结束时,铟、锌浸出进入溶液,锡则主要转化为偏锡酸沉入渣中。采用P 204进行萃取铟,萃余液回收锌,萃取液经反萃、锌板置换得海绵铟,将海绵铟进行电解提纯和熔铸得铟锭产品。过滤的含锡浸出渣返回冶炼流程熔炼回收锡。含铟物料氧压浸出试验原则流程如图1所示。

浸出试验保持总压强为1.0 MPa、搅拌器转速400 r/min,主要考察液固比、浸出时间、浸出温度、氧分压、初始酸度等条件对铟浸出率的影响。分别将浸出液和浸出渣送ICP(WFX-100系列)分析,并分别计算出铟、锌、锡的浸出率 (渣计)。

3 试验结果与讨论

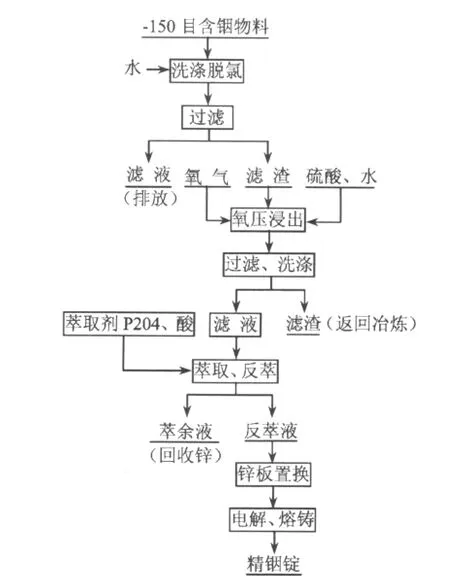

3.1 氧分压对锡铟锌浸出率的影响

固定条件:水洗锡烟尘100 g,浸出搅拌转速400 r/min,浸出总压力1 MPa,浸出温度150℃、初始硫酸浓度150 g/L,液固比为4∶1,浸出时间为120 min,以氧分压为变量,进行了氧分压对铟、锌、锡浸出率的影响,试验结果见图2。

图2 氧分压对铟、锌和锡浸出率的影响Fig.2 The effect of oxygen partial pressure on leaching rate of indium,zinc and tin

由图2可见,随氧分压增大,铟浸出率逐步增大,当氧分压达到0.6 MPa时对铟的浸出影响趋势逐渐变小。这主要原因是随着氧分压的增加,按(4)式反应平衡向生成可溶性In2(SO4)3的方向移动,从而使铟浸出率增加,当不溶性In2(SO4)3的当量逐渐减少时,氧分压对铟浸出率的影响就变小了;氧分压的增加对锌的浸出率影响不大,这主要是由于ZnO易溶于稀酸,在一定酸度、温度和压力下铁酸也可大部分溶解;氧分压对锡的浸出影响较大,随着氧分压的增加,锡的浸出率不断减小,这主要是随着氧分压的增加,按 (7)式Sn2+氧化成不溶性偏锡酸的趋势增大,当氧分压达0.7 MPa时,对锡的浸出影响变化幅度不大,说明Sn2+已基本被氧化为偏锡酸沉淀。综合考虑浸出氧分压取0.7 MPa为宜。

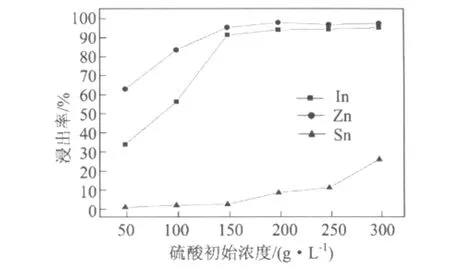

3.2 初始硫酸质量浓度对铟锌和锡浸出率的影响

固定条件:水洗锡烟尘100 g,浸出搅拌转速400 r/min,浸出总压力1 MPa,液固体积质量比4∶1、浸出时间 120 min、浸出温度150℃、氧分压0.7 MPa条件下,考察了初始硫酸质量浓度对铟、锌和锡浸出率的影响,结果如图3所示。

图3 初始硫酸质量浓度对铟、锌和锡浸出率的影响Fig.3 The effect of initial sulfuric acid mass concentration on leaching rate of indium,zinc and tin

从图3可以看出:锡、铟、锌浸出率均随初始硫酸质量浓度增大而增大,这主要是由于随着硫酸浓度的增加,反应 (1)~(6)式的平衡均向右移动,从而使锡、铟和锌在酸中溶解均为增加的趋势;当初始硫酸质量浓度小于150 g/L时,随着初始硫酸浓度的增大,锌和铟的浸出率均提高较大,然后随溶液酸度增加锌和铟的浸出率变化不大;当硫酸浓度较低时,锡的浸出率不高,但随着酸浓度的增加,锡的浸出率也随之增加较快,这主要是由于在较低酸度下SnO2不易溶解于硫酸中,但酸浓度的增加会使部分SnO2溶解。就本工艺而言,在保证一定铟浸出的同时,锡的浸出不宜过高,综合考虑以硫酸初始浓度以150 g/L为宜。

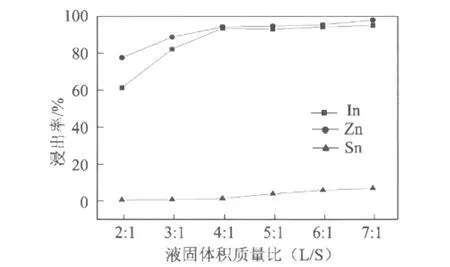

3.3 液固体积质量比的影响

固定条件:水洗锡烟尘100 g,浸出搅拌转速400 r/min,浸出总压力1 MPa,浸出温度150℃、氧分压0.7 MPa、浸出时间120 min、初始硫酸质量浓度150 g/L,考察液固体积质量比对锡、铟、锌浸出率的影响,结果如图4所示。

图4 液固体积质量比对铟、锌和锡浸出率的影响Fig.4 The effect of liquid volume-solid mass ratio on leaching rate of indium,zinc and tin

从图4看出,液固体积质量比越大,锡、铟和锌的浸出率也越高,但在液固比为4∶1以前,铟和锌的浸出率随液固比的增加提高较大,但之后铟和锌的浸出率变化较小,而锡的浸出率则随着液固体积质量比的增加有增大的趋势,但增加幅度不大。这主要是由于在液固比为4∶1以前,本反应动力学因素 (外扩散速率)对元素的浸出影响相对较大,提高液固体积比增加了反应速度,有利用各元素的浸出。综合考虑各方面因素,液固体积质量比确定为4∶1为宜。

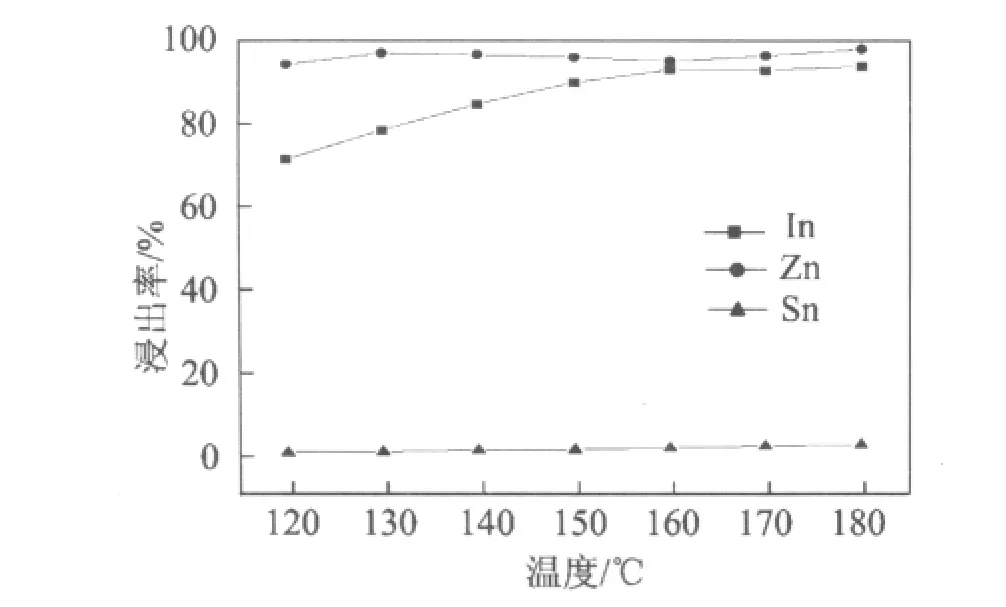

3.4 浸出温度对铟锡锌浸出率的影响

固定条件:水洗锡烟尘100 g,浸出搅拌转速400 r/min,浸出总压力1 MPa,初始硫酸浓度150 g/L,液固比为4∶1,氧分压0.7 MPa,浸出时间为120 min,改变浸出温度进行试验,结果见图5所示。

从图5看出,提高温度对锌的浸出率影响不大;铟浸出率随着温度的提高不断增加,但温度提高到150℃之后,再提高温度铟、锌的浸出率变化不明显;提高温度对锡的浸出总体是增加的趋势,但提高程度较小,这主要是由于本反应受热一定的热力学因素控制,提高温度增加了反应速度,有利用于对各元素的浸出。综合考虑,浸出温度以控制在150℃为宜。

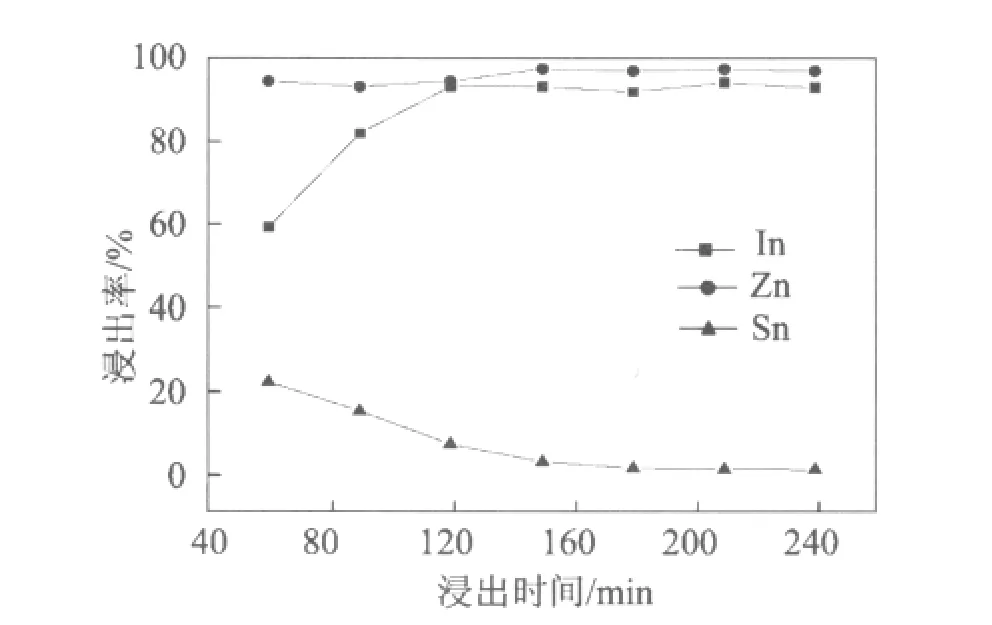

3.5 浸出时间对铟锡锌浸出率的影响

固定条件:水洗锡烟尘100 g,浸出搅拌转速400 r/min,浸出总压力1 MPa,浸出温度150℃、氧分压0.7 MPa,液固比为4∶1,改变浸出时间进行试验,结果见图6。

图6 浸出时间对锡、铟、锌等浸出率的影响Fig.6 The effect of leaching time on Sn,In,Zn leaching rate

一般而言,随着时间的延长会提高有价元素的浸出率。从图6看出,对本反应,随浸出时间增加,铟、锌浸出率都不断增加,当时间大于120 min时,铟和锌的浸出率增加较小;锡浸出率随着浸出时间的增加反而下降,主要是由于随着反应时间的增加,二价锡被氧化为偏锡酸沉淀的数量也相应增加,宏观的看是锡的溶解减少了。当浸出时间达到150 min时,增加反应时间对锡的浸出影响不大,说明锡的氧化沉淀已基本完成。针对锡的回收,锡要尽量保留在浸出渣中,以利于回收销售。综合各因素考虑,浸出时间以150 min为宜。

3.6 氧压浸出最佳工艺条件试验

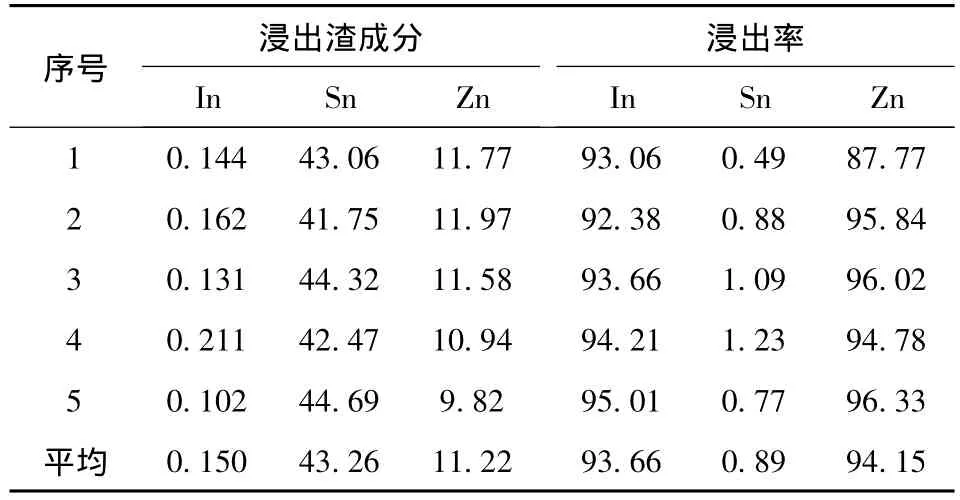

氧压浸出优化条件为:液固体积质量比4∶1,酸度150 g/L,浸出温度150℃,氧分压0.7 MPa,浸出时间120 min。在此条件下,锡烟尘中各元素的浸出率平均分别为In 93.66%,Zn 94.15%,Sn 0.89%,结果见表2。

表2 氧压浸出最佳工艺条件试验结果Tab.2 Test result of oxygen pressure leaching optimum process conditions %

4 结论

控制一定条件,通过氧压硫酸浸出,在液固体积质量比4∶1,酸度150 g/L,浸出温度150℃,氧分压0.7 MPa,浸出时间120 min的条件下,铟、锌和锡的浸出率分别达到In 93.66%,Zn 94.15%和Sn 0.89%。铟的浸出明显高于常压浸出,而锡的浸出则较低,有利于锡、铟和锌的综合回收。与常压浸出相比,本工艺在浸出过程中基本无酸雾排出,在环保上具有优势。

[1]梁艳辉,李昊廷,李存兄,等.硫化锌精矿常压氧化浸出的新工艺研究[J].中国稀土学报,2008.8(26):545-548.

[2]张 论,梁柳姬,麦从心.高锌烟灰中提取锌及富集铟工艺研究 [J].广东化工,2004,21(4):30-31.

[3]肖华利.铟浸出工艺探讨[J].稀有金属与硬质合金,2003(12):4-6.

[4]张发明,李大光,奚长生,等.次氧化锌渣浸出液中铟与砷、锑、锡的分离 [J].有色金属:冶炼部分,2007, (3):9-12.

[5]王吉坤,董 英,周廷熙,等.高铁硫化锌精矿加压浸出工业试验及产业化[J].中国工程科学,第7卷增刊:202-206.

Experimental Investigation on Comprehensive Recovery of Indium,Tin and Zinc by Oxygen Pressure Leaching from Tin Fume

WANG Ya-xiong,HUANG Ying-hong,FAN Xing-xiang,DONG Hai-Gang,WU Yue-dong

(State Key Laboratory for Comprehensive Utilization New Technology of Precious Metals,Sino-platinum Metals Co.,Ltd.,Kunming Institute of Precious Metals,Kunming,Yunnan 650106,China)

Indium extraction from indium-tin fume experimental investigation is carried out by oxygen pressure leaching method with sulfuric acid as leachant.The optimum condition of oxygen pressure leaching is confirmed through the experiment by investigation of the following factors,which effects indium leaching rate,the factors are:oxygen partial pressure,the initial concentration of sulfuric acid,liquid-solid ratio,leaching temperature,leaching time and so on.The test result shows,the indium leaching rate can be 93.66%,while oxygen pressure leaching is carried out under the following conditions:the liquid-solid ratio is 4∶1,sulfuric acid concentration is 150 g/L,the temperature is 150℃,the pressure is 0.7 MPa,and the duration time is 2.5 h.

tin fume;sulfuric acid leaching;oxygen pressure;leaching rate;indium

X758

A

1006-0308(2011)06-0035-04

2011-05-17;

2011-08-23

王亚雄 (1966-),男,云南建水人,化工高级工程师,长期从事有色冶金技术、新材料及精细化学产品研究开发工作。