铸铁段用于氧硫铅锌混合矿磨矿工艺的试验研究*

马 德,杨恒书

(云南驰宏锌锗股份有限公司,云南 曲靖 655011)

铸铁段用于氧硫铅锌混合矿磨矿工艺的试验研究*

马 德,杨恒书

(云南驰宏锌锗股份有限公司,云南 曲靖 655011)

从磨矿工艺入手,针对矿石的特殊力学性质采用特殊的磨矿新工艺,具体就是采用介质尺寸精确及选择破碎作用强的选择性磨矿新工艺,降低过磨过粉碎,降低磨矿产品中-500目粒级的含量,使磨矿产品尽量满足选矿的条件,有利于矿石分选。结合会泽采选厂工业试验情况进行实例分析,从而验证上述结论的合理性。

磨矿;过粉碎;铸铁段;粒级;目

1 前言

滇东北某选矿厂新系统自投产以来,铅回收率指标一直未达到设计要求。经查定,铅金属很大一部分损失在锌精矿中,尤其锌Ⅱ精矿中损失较高,这部分损失的金属细粒级含量很高。按照浮选的原理,矿石经过破碎磨矿,达到单体解离后,进行浮选;而在磨矿过程中由于工艺的原因或是控制不好产生过粉碎,过粉碎的部分,即-500目以下的细粒级已经泥化,这部分矿石在浮选的过程中很难被回收,从而影响回收率指标。论文就如何优化磨矿技术,让磨矿产品尽可能地满足浮选要求,即尽量增加磨矿产品中-200+500目的含量,降低-500目含量,为浮选创造条件,进行探索。

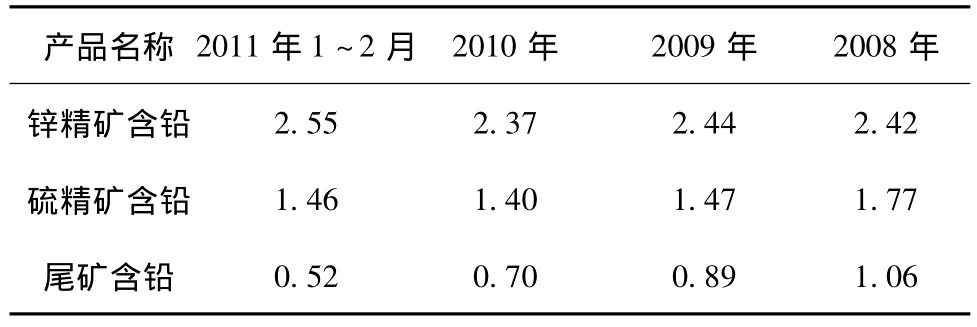

2 铅金属的走向

针对现行选矿工艺铅金属损失的走向进行分析。除铅精矿回收的金属外,锌精矿 (锌Ⅰ精矿和锌Ⅱ精矿)、硫精矿和尾矿等产品都夹带了铅金属。根据分析报告对各产品铅金属的损失率进行查定,发现硫精矿和尾矿中的铅损失率并不高,铅金属的损失绝大部分是进入锌精矿中造成的,含量达到2.5%左右。而三种产品中锌精矿的产出率最大,对应的金属损失率在8%左右 (详见表1),因此降低锌精矿中铅金属含量,是提高铅金属回收率的重要途径。

表1 各产品中铅金属含量对比Tab.1 Lead metal content comparison in each product %

3 各产品的粒级及铅金属含量分析

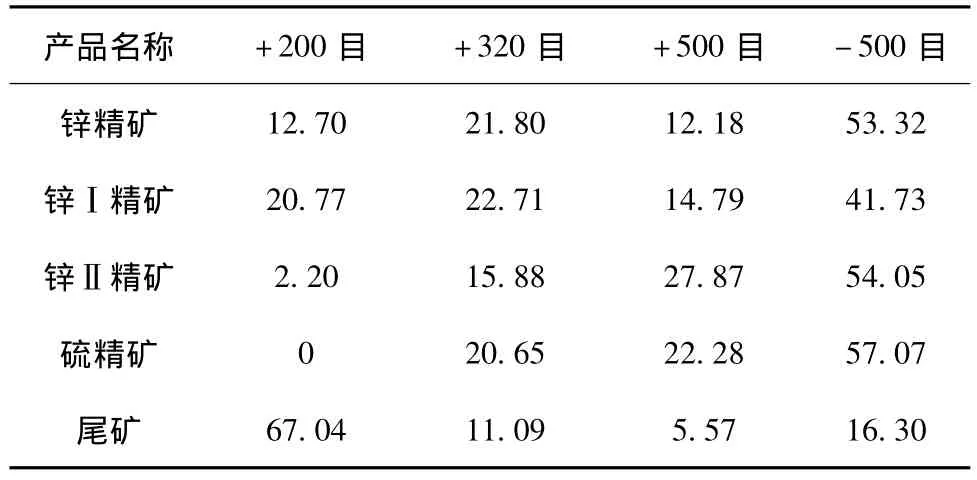

3.1 粒级分析

分析选矿厂产出的各种产品的粒级得出,锌精矿中-500目占53.32%,锌Ⅰ精矿中-500目占41.73%,锌Ⅱ精矿中-500目高达54.05%,硫精矿中-500目含量达57.07%,尾矿中-500目含量不高,见表2。

表2 各产品粒级分布Tab.2 Size distribution in each product %

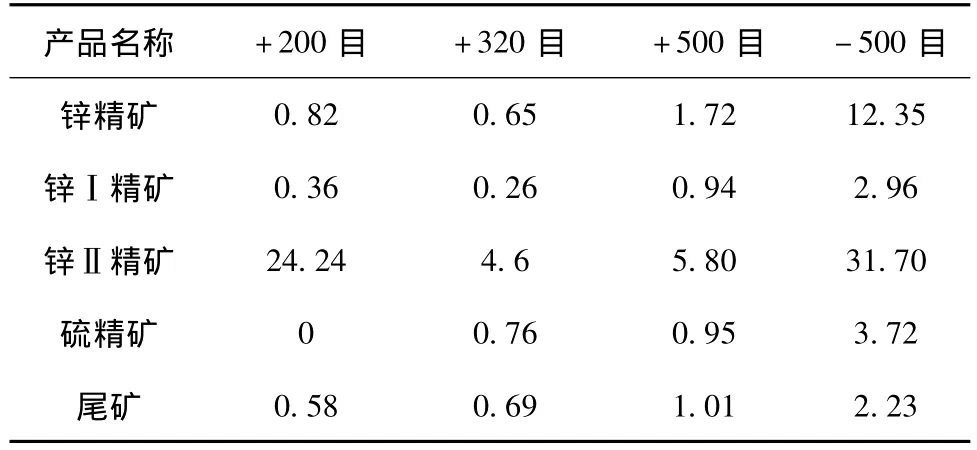

3.2 含量分析

对选矿厂产出的各种产品的粒级铅金属含量进行分析,锌精矿中 -500目的铅含量最高达12.35%,尤其是锌Ⅱ精矿中的铅,-500目的铅含量高达31.70%。说明铅金属大部分都损失在锌精矿中,而这些金属绝大部分为-500目以下的粒级,见表3.因此,本研究的目的,就是要降低磨矿产品中-500目的含量。

表3 各粒级铅金属含量Tab.3 Lead metal content in each fraction %

由表2及表3可以得出,铅金属在磨矿过程中造成过粉碎,产生泥化,影响分选效果,这是铅回收率低的一个重要原因。因此,必须对现厂的磨矿技术进行研究,包括矿石性质、硬度、磨矿介质的添加量及尺寸等。

4 磨矿技术研究

选矿厂处理的铅锌矿石是一种少见的特富矿石,铅、锌品位高。矿石的力学特点是软而脆,磨细容易及泥化严重。采用常规的磨矿工艺是适应不了软而脆的特富铅锌矿石磨矿的。必须针对矿石的特殊力学性质采用特殊的磨矿新工艺,具体地就是采用介质尺寸精确及选择破碎作用强的选择性磨矿新工艺。特富铅锌矿少见,采用的磨矿新工艺自然也要从这方面考虑。本研究从矿石力学性质到选矿厂的磨矿现状,从粗磨机到再磨机,从介质初装到介质补加,进行深入研究。

4.1 矿石力学性质研究

矿石是破碎的对象,它的性质对破碎的效率、破碎后的产品粒度分布等均有重大影响。故研究清楚矿石抗破碎的力学性能是正确选择破碎机械工作参数的重要前提。选择1#矿体及8#、10#矿体力学样各数块进行测试,结果表明,选矿厂处理的铅锌矿石是的软矿石 (f<8为软矿石,f=8~16为中硬矿石,f>16为硬矿石),由μ≤0.24可知,选矿厂处理的铅锌矿石是脆性很大的脆性矿石,是软而脆的易磨矿石,在磨矿中极易泥化,故不宜选用过大的介质尺寸,最好选用选择性磨矿作用强的短线接触破碎介质,可以使产品粒度均匀并减少过粉碎粒级含量。介质尺寸应力争精确。矿石的力学性质研究结论为粗磨机及再磨机的介质选择已经定了基调,磨矿中要有好的产品粒度组成就必须遵从这个基调。

4.2 磨矿技术实验室研究

选矿厂处理的铅锌矿石,矿石不仅软,而且脆性大,还有方铅矿极易泥化。这种矿石磨细容易而减轻泥化则困难。采用常规的球磨工艺是难于适应的,因为球磨过程的选择性极差。因此,本研究采用球径精确技术加选择性保护细粒的选择性磨矿新工艺,它能在保证产品细度的前提下最大限度减轻矿物过磨及泥化。

球径精确技术是一切选矿之前的磨矿所要求的,因为它们均是以解离矿物为目的的解离性磨矿。解离性磨矿要求矿物的解离行为沿矿物结合的晶介面上发生,而矿石中矿物相应结合的晶介面是力学上的脆弱面,结合面上的结合力只是内部结合力的3/4。过大的破碎力只能使破碎行为沿力的方向发生,即使矿粒破碎也是一种机械性破碎,破碎的产物只能是粒度更小的矿石体。精确的破碎力使破碎行为沿矿物结合面发生,而破碎以后的产品就有高的单体解离度,这正是选矿所要求的破碎产品。因此,球径精确是一切选矿之前的磨矿共同要求的原则。

球磨过程是一个选择性极差的破碎过程,产品的均匀性也极差,要想选择性地保护细粒,只有线接触破碎才有可能。球是点接触破碎,选择性破碎作用差。棒是线接触破碎,选择性破碎粗粒及保护细粒。缩小棒的长度,成为短柱形介质,它也有选择性破碎粗粒及保护细粒的作用。磨矿要减轻过磨,也只有采用短柱形介质代替钢球。

介质尺寸精确及形状适宜的选择性磨矿新工艺正是特富矿石所需要的磨矿新工艺。由于磨机给矿粒度小于12㎜,加上矿石为软矿石,具备这两个条件,就有可能从粗磨开始就采用短柱形介质。

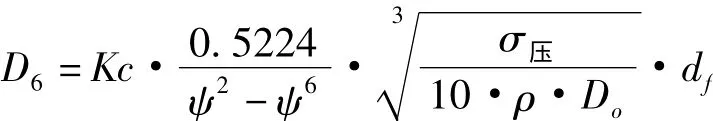

4.2.1 磨矿介质的精确计算

根据力学测定结果,1#矿体矿石 σ压=368.8kg/cm2,8#及10#矿体矿石 σ压=731.58kg/cm2,混合矿石取平均值σ压=550.19kg/cm2。采用段氏球径半理论公式计算球径:

实验根据选矿厂现行使用的磨机的工作参数及矿石的力学强度计算不同粒度所需的精确球径,钢球与铸段等重量换算,采用铸铁段取代选矿厂现行使用的钢球。

Ⅰ段磨初装计算,一段粗磨机为闭路磨矿,其给矿含两部份,即新给矿及返砂。由于返砂比的测量波动大,不易取准,生产中也常变。作为研究工作,可取最小值100%计算,返砂比大于100%时,球径应向小的方向移动。再用新给矿作一个保险试验。若新给矿能适应,有返砂的全给矿更能适应,只不过球径更小一些。因此,按新给矿及返砂比为100%的全给矿分别确定初装球方案。经过方案优化,确定Ⅰ段磨矿铸铁段的初装方案,以此进行磨矿试验。

Ⅱ段磨初装计算,再磨给矿粒度细,均在0.3 mm以下,用小型磨机作对比磨碎试验,以磨不细的+200目含量、产品细度-200目含量,易选级别-200+500目级别含量以及过磨的-500目级别含量这几个标准判断,经过方案优化,确定Ⅱ段磨矿铸铁段的初装方案并进行试验。

4.2.2 铸铁段磨矿的试验结果

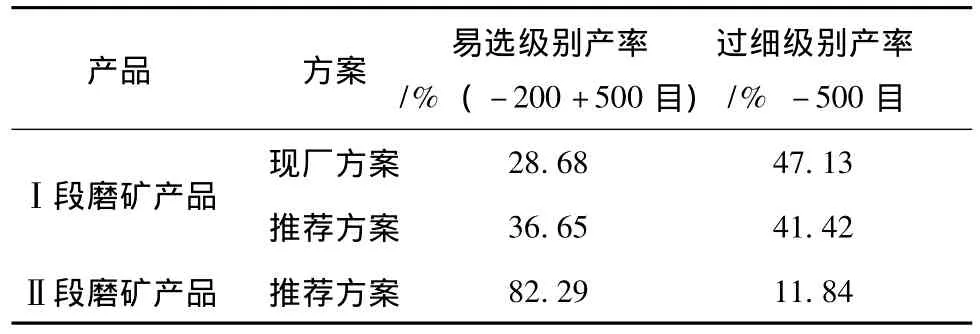

表4 磨矿产品中各粒级含量Tab.4 Each fraction content in ore grinding products%

针对一段磨矿,选矿厂现在采用的初装方案最差,不仅细度差,生产能力低,-500目过磨最严重,中间易选级别最少,唯一的好处是球径过大而使粗级别含量较低。所推荐的铸段方案则较优越。对新给矿而言,最佳的铸段方案在细度提高7.97个百分点的情况下,-500目过磨粒级降低5.71个百分点,易选粒级增加7.97个百分点。

对粗精矿再磨而言,铸段介质比用球好,不仅细度高,而且过磨轻,中间易选级别多,利用系数也高。

5 铸铁段用于磨矿的工业化试验

本研究针对选矿厂处理的氧硫铅锌混合矿进行工业试验。根据选矿厂处理量:2 000 t/d原矿,介质单耗一段磨0.5 kg/t,二段再磨0.1 kg/t。介质初装量一段磨70 t,再磨35 t。用铸铁段进行磨矿,通过工业试验,得到以下数据,见表5.

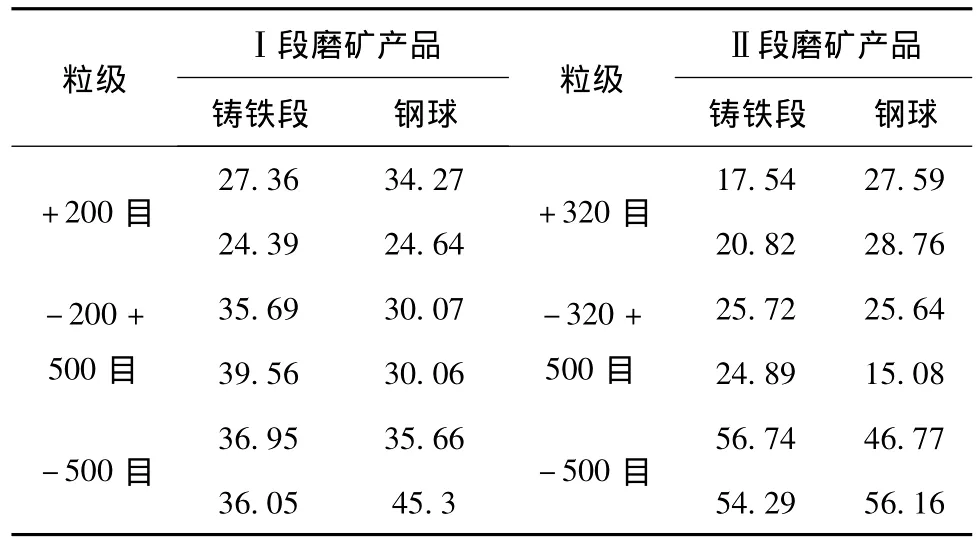

表5 工业试验 (铸铁段磨矿)与钢球磨矿产品中各粒级含量Tab.5 Each fraction content in industrial experiment(ore grinding with cast iron cylpeb)and in steel ball ore grinding product %

抽取Ⅰ、Ⅱ段铸铁段与钢球磨矿的两组数据进行对比,从表5的数据中可以看到,一段磨矿溢流粗颗粒减少,-500目的微细颗粒没有增加,-200+500的含量增加3~5个百分点,粒级变窄,适合浮选的粒级明显增多,有利于矿石分选。

二段磨矿溢流粗颗粒减少,整体粒度变细,-320+500的含量增加5~10个百分点,-500目的微细颗粒增加2~5个百分点,适合浮选的粒级明显增多。

6 结论

1)本试验研究针对的矿石力学特点是软而脆,磨细容易及泥化严重。

2)铸铁段用于Ⅰ段磨矿在国内有一定的创新性,工业试验证明,Ⅰ段磨矿产品粗颗粒减少,易选粒级增加3~5个百分点,有利于矿石分选。

3)在工业实验中二段磨矿产品易选粒级增加,有利于矿石分选。但-500目的微细颗粒增加2~5个百分点,泥化加深,有待于更深层次的研究。

[1]会泽矿山氧硫混合矿选矿指标提升研究报告[R].昆明理工大.

[2]许 时.矿石可选性研究 [M].北京:冶金工业出版社,1989.

Experimental Study on Grinding Process of Mixed Oxidized and Sulfide Ore of Lead-Zinc with Cast Iron Cylpeb

MA De,YANG Heng-shu

(Yunnan Chihong Zn & Ge Co.,Ltd.,Qujing,Yunnan 655011,China)

It started from grinding process in this paper;the special ore grinding new process shall be adopted according to the special mechanical properties of ore.Concretely,it is a selective milling new process with accurate media size which has strong selective crushing action for decreasing over milling and over crushing and reducing -500 mesh fraction content in ore grinding products.So the ore grinding products can meet the requirements of beneficiation conditions,which is beneficial to ore separation.The reasonableness of the above conclusions can be verified combining the industrial experiment analysis of Huize mining plant.

ore grinding;over crushing,cast iron cylpeb;particle size fraction;mesh

TD92

A

1006-0308(2011)06-0020-03

2011-05-23

马 德 (1964-)男,云南会泽人,工程师。