电浮选法在处理含重金属离子废水中的应用

贺国旭,朱广东,邵会波

(1.平顶山学院化学化工学院,河南平顶山 467000; 2.北京理工大学化学系,北京 100081)

含重金属离子废水主要来自于煤矿、金属矿山、电镀行业等。各领域所产生的废水中,含重金属离子的废水最难生物降解,又有很大毒性,其毒害性在其形态改变或间接转移时不能得到根本性消除,处置稍有不当,重金属离子还会返溶于水中,重新产生危害[1]。

目前,环保工作者已研发出了多种废水处理方法,其中,比较适合于含重金属离子废水的是浮选法,尤其近些年发展起来的电浮选法更有优势[2]。电浮选法使用难溶性阳极,不会给环境带来二次污染,适应性和通用性很强,设备简单,管理方便,尤其在处理低浓度重金属离子废水中更有效。

1 基本原理

利用电浮选法去除废水中的重金属离子,需要适当调节废水的p H,使其呈弱碱性。电解时,阴、阳两极产生大量的微小氢、氧气泡,这些气泡具有很强的负载能力,能够将细小的金属胶体颗粒浮选至液面,使废水净化[3]。废水电解时发生如下反应:

电浮选的特点是产生的气泡直径小,对细粒浮选有特殊作用。常规浮选如溶解空气气浮、分散空气气浮的气泡一般为0.1~1 mm,而电浮选产生的微泡,其直径可以小到10~30μm[4]。选择适宜的电极表面、电流密度、p H和温度,可得到期望大小的气泡。常温下,气泡数量和电流密度成正比,与气泡上升速度成反比,但最佳电流密度对不同粒子是不同的[5]。

2 影响浮选效率的主要因素

影响浮选效率的因素有很多,如p H、电流密度、浮选时间、极板间距、离子强度、表面活性剂等,这些因素之间往往是互相关联的,情况比较复杂。

2.1 p H的影响

p H直接影响絮凝:p H过小,胶体颗粒形成不完全,浮选效率较低;p H过大,又会产生络合物,使金属离子以络合物形式继续留在溶液中,导致浮选效率低下。因此,对金属离子的浮选存在一个最佳的p H范围,在此范围内,胶体颗粒形成完全,浮选效率达到最佳;另外,浮选效率还受气泡大小的影响,而p H影响气泡尺寸,研究表明,中性条件下氢气泡最小,而氧气泡随p H增大而增大[6]。Y.Fukui等[7]研究发现,气泡的大小遵从正态分布规律。

2.2 电流密度的影响

电流密度是影响气泡大小的一个重要因素,S.E.Burns等[8]研究表明,当电流密度在很低范围时,随电流密度增大,气泡尺寸减小。另外,电流密度还影响气泡的数量,随电流密度增大,气泡数量增多,气泡与胶体微粒的碰撞、黏附几率增大,浮选效率提高;但是当电流密度增大到一定程度、产生的气泡足够多时,剩余的气泡反而会破坏已经絮凝形成的胶体颗粒;同时过高的电流密度还容易使产生的气泡在电极上慢慢长大[8]。

2.3 浮选时间的影响

浮选时间对浮选效率影响显著。浮选时间过短,胶体颗粒不能被有效浮选,仍然大量存在于水体中;浮选时间过长,虽然可以使胶体颗粒有效浮至液面,但额外增加了能耗;另外,随电解的持续,会产生大量多余气泡,气泡的动力作用会破坏液面上已经稳定存在的絮凝颗粒,导致浮选效率降低。

2.4 表面活性剂的影响

在电解产生的微小气泡性质已确定情况下,浮选颗粒与气泡的黏附程度主要取决于浮选颗粒的表面性质。一般地,疏水性表面的颗粒容易与气泡黏附,而亲水性的则不易与气泡黏附。由于浮选过程中生成的一些氢氧化物胶体颗粒,其表面呈现较强的亲水性,不利于气泡的黏附,很大程度上降低了浮选效率。表面活性剂SDS是一种阴离子型表面活性剂,可以作为浮选用的搜捕剂,不但能有效降低液-气界面张力,还能使胶体表面呈现一定的憎水性,从而使电解产生的气泡更容易黏附在胶体颗粒上,进而共同上浮[9]。

3 电浮选装置

电浮选装置主要由电极、浮选槽和电源3部分组成。

3.1 电极

3.1.1 阳极

电浮选过程中,阳极产生氧气。阳极材料应具备的条件是:析氧过电位较低,对电极反应具有良好的催化性能;在所应用环境或体系中稳定,不会受化学或电化学的腐蚀破坏(除非有特殊需要而选择可溶性阳极,如铁或铝等金属);应是电子的良导体,而且容易加工,具有足够的力学强度[10]。在电解水过程中,为了避免阳极溶解,通常选用的电极材料有碳、石墨、金属氧化物及其他不溶性阳极材料。

1)碳和石墨电极。碳和石墨电极是电化学工业中应用最广泛的非金属电极,其在水处理过程中往往以三维电极形式工作,具有很高的比表面积,这在反应离子浓度很低时,可以有效提高电化学反应器的效率。研究表明:采用多孔的碳和石墨电极,通过电解,可将Cu2+从浓度很低的废水中去除,使其浓度下降到原来的 1/100或更低[11];但是在电浮选过程中,当阳极发生析氧反应时,石墨阳极就会被氧化而不断损耗,所以,不适合作为电浮选过程中的阳极来使用。

2)金属氧化物电极。大量研究表明,一些过渡金属氧化物具有良好的电催化活性,在电化学工业中被作为一类重要的电极材料。电解工程中所使用的最重要的金属氧化物电极称为“难溶阳极”,又称“形稳阳极”,简称DSA电极。它是以钛为基体,以RuO2和TiO2等为电催化剂的一种金属氧化物电极[12]。X.Chen等[13]介绍了电极Ti/IrOx-Sb2O5-SnO2在电浮选中的应用。这种电极作为阳极具有相当高的电化学稳定性和对氧气放出具有很好的电催化能力,在电浮选中有很重要的应用价值。

3.1.2 阴极

阴极材料的选择相对于阳极来说较为容易,因为阴极在极化时不发生自溶现象,比较稳定和耐腐蚀。选择阴极材料首先要了解阴极反应机制,力求提高阴极材料对该反应的电催化活性及选择性。电浮选中所使用的阴极材料首先要有相对较低的析氢过电位。铁是一种很常见的金属材料,容易获得,可在碱性介质中使用,其析氢过电位较低,价廉,加工性能好,较稳定耐蚀,可作为阴极材料使用。

3.2 浮选槽

根据浮选体系的不同,浮选槽可以分为流动体系和非流动体系2种。

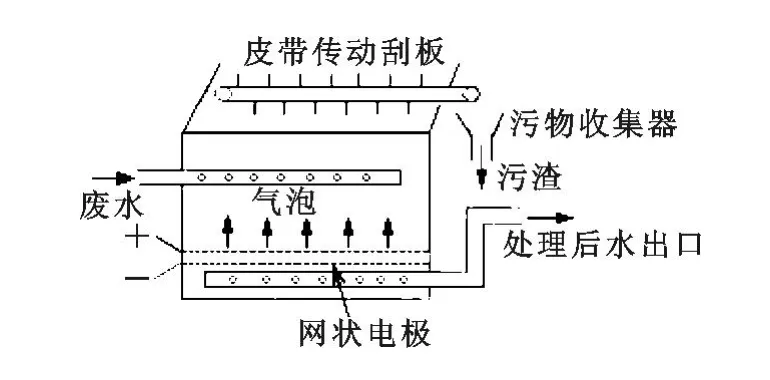

1)流动体系浮选槽。图1是流动体系电浮选槽的结构示意图。2个由金属网制成的电极覆盖整个槽底,二者相距很近,约0.2~2.0 cm;废液由槽的上面进入,与电解产生的上升气泡相遇,捕捉固体微粒,将它们浮到表面,然后由刮板将浮渣刮入到一个漏斗中将其除去;处理后的水由槽底管道引出槽外。分离效率和气泡的大小及分布有很大关系,并与电流密度、被处理废水的性质以及电极面积有关。

图1 流动体系电浮选槽结构

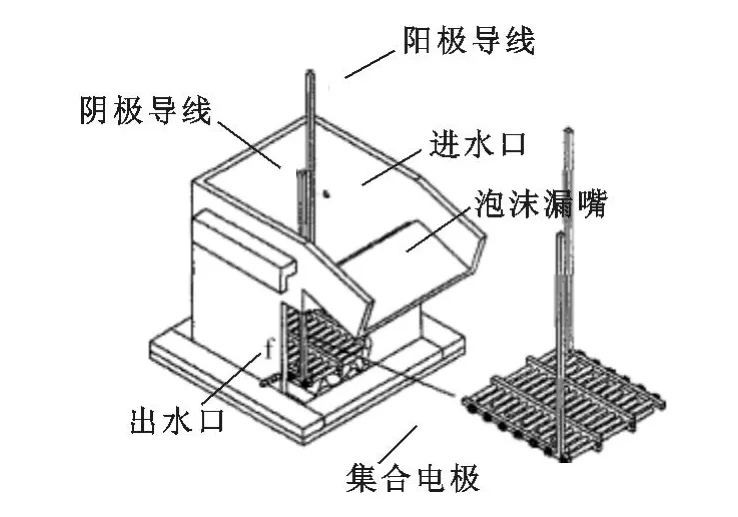

2)非流动体系浮选槽。目前所使用的非流动体系电浮选槽是由一种特殊的有机玻璃制成的,如图2所示,其尺寸视具体情况而定,一般在15 cm×15 cm×15 cm左右。装置上部有一个漏嘴,保证浮选后的泡沫层可以随时被刮出。装置中的阳极由6根长度为11 cm的电极棒通过一个共用的金属棒垂直连接而成,其阴极也采用类似的结构组合而成。一套完整的电极由互相平行的阳极和阴极棒构成,用绝缘材料固定在装置的底部[14]。

图2 非流动体系电浮选槽结构

3.3 电源

传统的电浮选法处理废水主要采用的是直流电源。采用直流电处理废水产生的浓差极化较大,电耗和材耗严重,影响电浮选方法的推广应用。目前,电源技术的主要改进为采用脉冲电源。脉冲电源可以有效解决电耗和材耗问题,并且使电流密度有所提高,能够有效防止电极钝化,提高浮选效率。

4 研究进展

从1903年开始,国外就研究利用电浮选法去除蒸汽机冷凝水中的油类、浮选高岭土矿和处理城市废水[15]。20世纪中期,出现了电絮凝方法,但只是被个别国家的少数公司使用。通常,电絮凝法只被用来替代化学投药法处理废水,而没有利用其在电解过程中产生的气泡的负载作用[16]。20世纪70年代初,电化学浮选装置被用来浮选硫化矿物;90年代初,随着电化学水处理技术的深入发展,用电浮选法处理废水首先在国外迅速发展起来,目前国内的应用还比较少。

用传统的电浮选法处理含重金属离子废水时通常采用铝作为可溶性阳极[17],而铝阳极消耗过快,给环境带来二次污染等。随着形稳阳极的出现,电浮选法在废水处理中的应用越来越广泛。V.A.Kolesnikov等[18]研究了用电浮选法去除电镀废水中的重金属离子Cu2+、Zn2+、Ni2+、Cr3+、Fe3+等,试验中使用 Fe(OH)3、Na3PO4、Na2S沉淀剂,结果表明,以Na3PO4和Na2S作为沉淀剂时浮选效率较高,当各金属离子的初始质量浓度均为2 mg/L时,浮选后废水中Cu2+、Zn2+、Ni2+的质量浓度降至10~50μg/L,Cr3+和 Fe3+的质量浓度降至10μg/L。魏杰等[19]研究了用电浮选法去除电镀废水中的Fe2+、Co2+、Ni2+,处理后的废水中 Fe2+、Co2+、Ni2+质量浓度分别降至40、10和10μg/L。梁迎春[20]、贺国旭等[21]研究了用自制的电浮选柱分别浮选净化废水中的Ni2+和Cd2+,浮选去除率均在98%以上。

5 结语

电浮选作为一种清洁的化学工艺,在处理含重金属离子废水方面有很高的效率,具有广阔的应用前景。实践证明,浮选过程中,电解产生的弥散微泡有助于絮凝颗粒的快速形成,但其动力学机制有待进一步研究。从浮选结果看,对于含不同重金属离子的废水,应寻找合适的表面活性剂和絮凝剂以提高浮选效率;采用传统的电源,电耗过高;目前采用的阳极材料大多是钛等贵重金属,也会增加实际应用成本。因此,应研制实用的新型电源以及活性高、稳定性强和廉价的电极材料,以此推动电浮选方法在实际中的应用。

[1] 陈花果,郭冀峰,逮延军.重金属废水处理技术现状与展望[C]//康艳.2003全国水处理技术研讨会论文集.天津:中国化工学会工业水处理专业委员会,2003:83-89.

[2] 邵会波,Varaxin SO,Kolesnikov V A,等.电镀污水净化新工艺:电浮选方法简介[J].化学通报,2003,66(12):837-842.

[3] Chen Guohua.Electrochemical Technologies in Wastewater Treatment[J].Sep Purif Technol,2004,38(1):11-41.

[4] 上海市环境保护局.废水物化处理[M].上海:同济大学出版社,1999:23-26.

[5] 王荣生,徐晓军,张文彬.通电电化学浮选研究发展现状[J].昆明理工大学学报,1997,22(2):27-31.

[6] Glembotskii V A,Mamakov A A,Ramanov A M,etal.Proceedings of the 11th International M ineral Processing Congress[C]//Cagliari:Universita,Istituto Di A rte M ineraria E Preparazione Dei M inerali,1975:562-581.

[7] Fukui Y,Yuu S.Removal of Colloidal Particles in Electroflotation[J].Ai Che J,1985,31(2):201-208.

[8] Burns S E,Yiacoumi S,Tsouris C.M icrobubble Generation fo r Environmental and Industrial Separations[J].Sep Purif Technol,1997,11(3):221-232.

[9] Medina B Y,Torem M L,M esquita L M S.On the Kinetics of Precipitate Flotation of Cr(Ⅲ)U sing Sodium Dodecylsulfate and Ethanol[J].M iner Eng,2005,18(2):225-231.

[10] 江琳才.电合成[M].北京:高等教育出版社,1993:43-45.

[11] 陈延禧.电解工程[M].天津:天津科学出版社,1993:146-147.

[12] 查全性.电极过程动力学导论[M].北京:科学出版社, 1987:57-58.

[13] Chen X,Chen G H,Yue P L.Stable Ti/IrOx-Sb2O5-SnO2Anode for O2Evolution With Low Ir Content[J].J Phys Chem:B,2001,105(20):4623-4628.

[14] Murugananthan M,Raju G B,Prabhakar S.Removal of Sulfide,Sulfate and Sulfite Ions by Electrocoagulation[J]. J Hazard Mater,2004,109(1/3):37-44.

[15] 袁惠新.分离工程[M].北京:中国石化出版社,2002:22-24.

[16] Peter Holt,Geoffrey Barton,Cynthia Mitchell.Electrocoagulation as A Wastewater Treatment[A].The Third Annual Australian Environmental Engineering Research Event[C]//Victoria:Third Annual Australian Environmental Engineering Research Event,1999:23-26.

[17] 赵由才,牛冬杰.湿法冶金污染控制技术[M].北京:冶金工业出版社,2003:52-54.

[18] Kolesnikov V A,Varaksin SO,Kryuchkova L A.Electroflotation Extraction of Valuable Components From Wash Waters of Electroplating Wo rks With Water Recycling [J].Russ J Electrochem,2001,37(7):760-764.

[19] 魏杰,周定.采用电浮选法脱除电镀废水中 Fe2+、Co2+、Ni2+的研究[J].环境保护科学,1997,23(6):7-8.

[20] 梁迎春,邵会波,郑传明,等.电浮选方法在净化镍离子中的应用研究[J].化学通报,2005,68(4):291-295.

[21] 贺国旭,韩永军,杨维春,等.电浮选方法在净化含Cd2+废水中的应用[J].江西师范大学学报,2009,33(1):104-107.