氯化稀土制备过程中的脱氟与资源化工艺研究进展

于秀兰

(沈阳化工大学应用化学学院,辽宁沈阳 110142)

稀土元素因具有优异的化学和物理性能而广泛应用于冶金、化工、石油、电子、医药、农业等领域。稀土被称为高新技术必需的战略元素,在高科技领域,如在稀土磁性材料、稀土发光及激光材料、稀土玻璃陶瓷材料、超导材料、催化材料中,发挥着越来越重要的作用。

氟碳铈矿是世界上储量最大且开采和使用量最大的稀土资源,全球约70%的稀土产自氟碳铈矿。氟碳铈矿的分解冶炼主要有 HCl-NaOH分解法、高温氯化法和氧化焙烧-酸浸出法[1-2],近年来又开发出了多种新冶炼方法[3]。新方法侧重于如何降低焙烧温度、控制焙烧过程中氟的逸出、进一步回收氟、降低环境污染等方面。

1 HCl-NaOH分解法

该法是目前工业上由氟碳铈矿精矿生产混合稀土氯化物的主要方法[4-5],其反应如下:

用工业浓盐酸分解精矿中的稀土碳酸盐,获得RECl3溶液和固体氟化稀土(REF3)。为了提高稀土浸出率,可用碱液(ρ(NaOH)=200 g/L)将REF3分解并转变成稀土氢氧化物,然后再用盐酸溶解稀土氢氧化物,溶解液经浓缩结晶获得RECl3·6H2O产品。

该工艺试剂消耗量少,流程短,设备简单,产品回收率较高;但用盐酸分解精矿时温度较高,时间长,而盐酸易挥发,设备的腐蚀与环境保护都要付出相当大的代价。

2 氯化铵分解法

清华大学核能与新能源研究院从1998年起开展氧化镁固氟、氯化铵选择性氯化提取氟碳铈矿中的稀土。首先对氟碳铈矿采用助剂氧化焙烧,脱氟,彻底消除氟对工艺及产品的影响;焙烧后的焙砂再加氯化铵焙烧,在一定温度下使矿物中的稀土氯化为稀土氯化物。该工艺未引入酸、碱,稀土转化形态少,回收率在85%左右,可以选择性地氯化矿石中的稀土,而Fe、A l、Si、Th不被氯化,大大减少了浸出液中稀土与非稀土杂质及放射性钍的分离负荷,在分解矿石过程中,反应条件温和,对环境污染小,是一种符合绿色化学要求的稀土提取工艺[6-9]。

2.1 Na2 CO3脱氟-氯化铵分解法

四川攀西稀土精矿与一定量的脱氟剂(Na2CO3,用量约占精矿质量的30%)混匀后在500℃下焙烧2 h可脱氟,反应如下:

脱氟焙砂经热水洗涤,除去NaF,干燥后,再与适量氯化铵(氯化铵与焙砂的质量比为2∶1)混合,在480℃下焙烧1.5 h,然后用热水浸出焙砂,得到氯化稀土溶液。此工艺稀土回收率高达80%以上。

脱氟后的焙砂与NH4Cl的反应如下:

2.2 MgO脱氟-氯化铵分解法

Na2CO3脱氟-氯化铵分解法中需用大量的热水洗脱焙砂中的NaF,洗脱液中可溶性的NaF会污染环境,为此,池汝安等[10]提出了固氟氯化新工艺。该工艺将精矿和一定量的固氟剂(M gO,固氟剂用量约占精矿质量的1/3)混匀后在600℃下焙烧80 min,发生如下固氟反应:

固氟焙砂再与适量氯化铵(氯化铵与固氟矿的质量比为2∶1)混合,在500℃下焙烧80 min,然后热水浸出焙砂得到氯化稀土溶液。此工艺稀土回收率达85%。

焙烧固氟后的焙砂进一步氯化,氯化反应同(6)~(9)。

与Na2CO3脱氟-氯化铵分解法相比,该工艺采用的固氟剂价廉易得,操作简单,省去了水洗除氟工序,降低了生产成本,同时也有利于环境保护。

3 SiCl4脱氟-碳热氯化法

脱氟剂与氟碳铈矿精矿中的氟发生脱氟反应,生成SiF4气体,可防止稀土氟化物的生成,使得碳热氯化工艺的稀土提取率得以提高[11-13]。

氟碳铈矿在脱氟剂存在下的碳热氯化反应是多相复杂反应,其中包括矿石分解、脱氟、碳热氯化3个步骤。可能的反应如下:

采用该工艺处理四川冕宁的氟碳铈矿精矿, 650℃下碳热氯化反应2 h,稀土提取率为98%。目前,该法处于实验室研究阶段,如何实现工业化还需进一步研究。

4 Na2 CO3脱氟-盐酸浸出法

氟碳铈矿精矿与脱氟剂 Na2CO3(精矿与Na2CO3的质量比为10∶1)混匀后,在500℃下焙烧2 h,焙烧水洗除杂后用1.3 mol/L盐酸在40℃浸出3 h,控制固液质量体积比为1∶10,可得少铈富镧的氯化稀土及高质量高铈抛光粉。该工艺可使铈与三价稀土分离,工艺流程简单、合理,经济效益较高[14]。反应方程式如下:

5 水蒸气除氟-盐酸浸出法

吴文远等[15]研究了在稀土硝酸盐存在下氟碳铈矿的热分解行为。结果表明:添加稀土硝酸盐(质量分数5%)后,氟碳铈矿在430℃下可完全分解;用3 mol/L盐酸在80℃下浸出焙砂8 h,稀土浸出率为92.77%。反应式如下:

带结晶水的硝酸稀土加热分解时产生的水蒸气使氟碳铈矿分解产生的CeOF发生脱氟反应,放出HF气体,得到的氧化稀土用盐酸浸出得到氯化稀土。该工艺使氟碳铈矿完全分解的温度降低到430℃,但如何解决焙烧过程中产生的 HF造成的环境污染问题仍需进一步研究。

另一用水蒸气脱氟的工艺为氟碳铈矿在1 000℃下通入水蒸气焙烧2 h,氟的逸出率为98.36%;产生的HF进入气相后,通过碱液吸收,从而避免了环境污染[16]。反应方程式同(22)、(26)。

6 络合剂除氟-盐酸分解法

在盐酸浸出氟碳铈矿提取稀土过程中,为了提高稀土浸出率,通常加入某些络合剂,使难溶氟化稀土溶解。

6.1 AlCl3-HCl分解法

A lCl3溶液或A lCl3-HCl溶液可使氟碳铈矿分解[17-18],分解反应如下:

A l3+与F-能形成稳定的络合离子A lF3-6,因此,可以利用A lCl3脱除氟碳铈矿中的氟,使稀土在盐酸中的浸出率得以提高。用2 mol/L A lCl3-2 mol/L HCl溶液在90℃下浸出氟碳铈矿1 h,稀土浸出率可达95%以上。该工艺由于A lCl3的加入,使得浸出液变得复杂,如何从中提取稀土和回收利用铝,需进一步研究[19]。

6.2 络合转化工艺

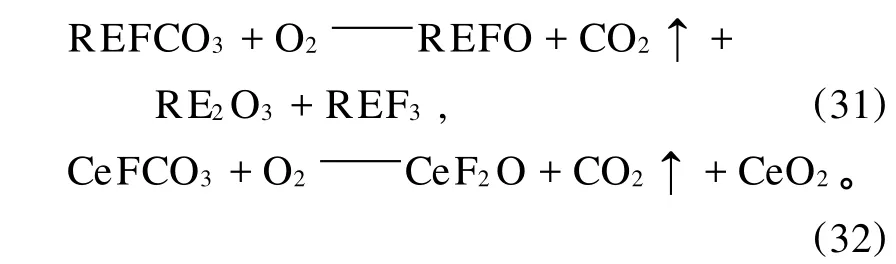

四川氟碳铈矿在500℃下焙烧2 h,RE3+转化为大量稀土氧化物和氟氧化物以及少量三价稀土氟化物,绝大部分铈(98%以上)转化为 Ce (Ⅳ),反应式如下:

加入HCl破坏矿粒结构,利用CeO2的碱性比RE2O3强的特性,控制反应条件,使 RE2O3优先溶解而CeO2不溶;加入络合剂M,使矿石中的F-与络合剂络合而不与 RE3+反应生成难溶的REF3沉淀;再往酸浸液中加入沉淀剂N,使 F-转化为附加值高的含氟产品;过滤,氟与氯化稀土分离。该工艺通过加入络合剂,将氟转化为络合物,排除了氟对盐酸浸出过程的影响,可提高稀土浸出率;络合转化工艺对RE3+的最高浸出率为87.77%,矿石中78.46%的氟转化为氟产品。工艺不足之处是矿石中尚有12.23%的RE3+未进入浸出液;氟产品尽管能达到工业纯要求,但难以达到更高纯度标准[20]。

7 结束语

氟碳铈矿是我国独特的不可再生的战略性资源。目前,氟碳铈矿脱氟、提取稀土的工艺有多种,各有其优缺点。如何在提高稀土浸出率的同时,减少化学原料的用量,大幅度降低生产成本,减轻稀土提取过程中氟对环境造成的污染,提高氟碳铈矿的资源综合利用率,建立清洁的氟碳铈矿冶炼工艺是今后进一步研究的方向。

[1] 张国成,黄小卫.氟碳铈矿冶炼工艺评述[J].稀有金属, 1997,21(3):193-199.

[2] 黄小为,李卫红,王彩凤,等.我国稀土工业发展现状及进展[J].稀有金属,2007,31(3):279-286.

[3] 杜长顺,李梅,柳召刚,等.包头稀土精矿处理现状及建议[J].湿法冶金,2010,9(1):1-4.

[4] 黄礼煌.稀土提取技术[M].北京:冶金工业出版社,2006: 122-124.

[5] 赵仕林,张新申,杨代军,等.氟碳铈矿与NaOH反应的动力学分析及其应用研究[J].四川大学学报:自然科学版, 2002,39(5):929-933.

[6] Zhu G,Chi R,Tian J.A Novel Process of Extraction and Separation of RE and M n From Panxi Rare Earth M ud[J]. Trans Nonferrous Met Soc China,2002,12(1):164-168.

[7] Shi W,Zhu G,Hua J,et al.Recovery of RE From Baotou Rare Earth Concentrate With Chlorination Roasting[J]. Trans Nonferrous Met Soc China,2003,13(2):438-442.

[8] Chi R,Zhang X,Zhu G,et al.Recovery of Rare Earth From Bstnaesite by Ammonium Chloride Rosting With Fluorine Deactivation[J].Miner Eng,2004,17(9/10):1037-1043.

[9] 朱国才,田君,池汝安,等.氟碳铈矿提取稀土的绿色化学进展[J].化学通报,2002(12):6-11.

[10] 时文中,朱国才,池汝安.采用固氟氯化法从氟碳铈矿中提取稀土氯化动力学的研究进展[J].稀土,2006,27(1):65-69.

[11] Zhang L Q,Wang ZC,Tong S X,et al.Rare Earth Extraction From Bastnaesite Concentrate by Stepw ise Carbochlorination-chemical Vapo r Transport-oxidation[J].M etall Mater Trans B,2004,35B:217-221.

[12] 张丽清,雷鹏翔,尤健,等.氟碳铈矿精矿在SiCl4存在时的碳热氯化过程[J].中国有色金属学报,2003,13(2):502-505.

[13] 张丽清,王之昌,姜琳琳,等.SiCl4作用下氟碳铈精矿的碳热氯化动力学[J].过程工程学报,2007,7(2):298-301.

[14] 柳召刚,杨启山,刘铃声,等.碳酸钠焙烧盐酸浸出分解氟碳铈矿精矿工艺的研究[J].稀土,2004,25(2):20-25.

[15] 吴文远,陈杰,孙树臣,等.添加稀土硝酸盐氟碳铈矿的热分解行为[J].东北大学学报:自然科学版,2004,25(4): 378-381.

[16] 吴志新,孙树臣,吴文元,等.氟碳铈矿焙烧过成中空气湿度对氟逸出的影响[J].稀土,2008,29(5):1-4.

[17] 周静,严纯华,廖春生.冕宁氟碳铈矿除氟萃取铈(IV)工艺研究[J].稀土,1998,19(3):9-17.

[18] Li L,Wang J.Dissolution Behavio r of Bastnasite in A luminum Chlo ride-hydrochloric Acid-w ater[J].Kidorui,1990, 16:50-51.

[19] 李良才,葛星坊,李林森.攀西稀土矿湿法冶炼技术现状与进展[J].稀土,1999,20(4):51-56.

[20] 马骏.氟碳铈矿中氟的资源化与稀土浸取工艺研究[D].四川师范大学,2006:30-43.