从硫酸渣中选铁试验研究

毕万利,吴文红,李 晶

(1.辽宁科技大学高温材料与镁资源工程学院,辽宁鞍山 114051; 2.鞍钢集团矿业设计研究院,辽宁鞍山 114002)

硫酸渣是硫铁矿制备硫酸过程中产生的烧渣,国内每年产出约1 000万t[1]。硫酸渣中含有30%~50%的铁矿物,因此,从硫酸渣中提取工业用铁可获得明显的经济效益[2-5]。

某硫酸渣中铁质量分数37.75%,其中磁性铁占全铁的73.64%。试验研究了采用阶段磨矿—重选—磁选联合流程处理硫酸渣富集铁。

1 试验原料和方法

硫酸渣的多元素分析及物相分析结果分别见表1和表2。

表1 硫酸渣多元素分析结果 %

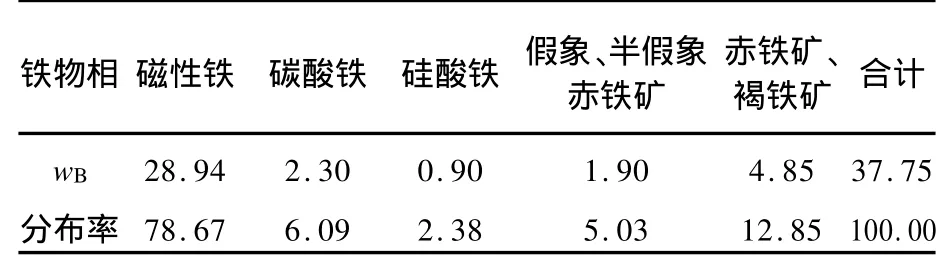

表2 硫酸渣物相分析结果 %

由表1、2可知,硫酸渣中的铁矿物主要为磁性铁矿物,占全铁的 78.67%,赤褐铁矿物占12.85%。对于该硫酸渣来说,只有采用联合选矿流程才有望获得较高的铁回收率。

2 试验结果与讨论

2.1 不同磨矿粒度下磁选管试验

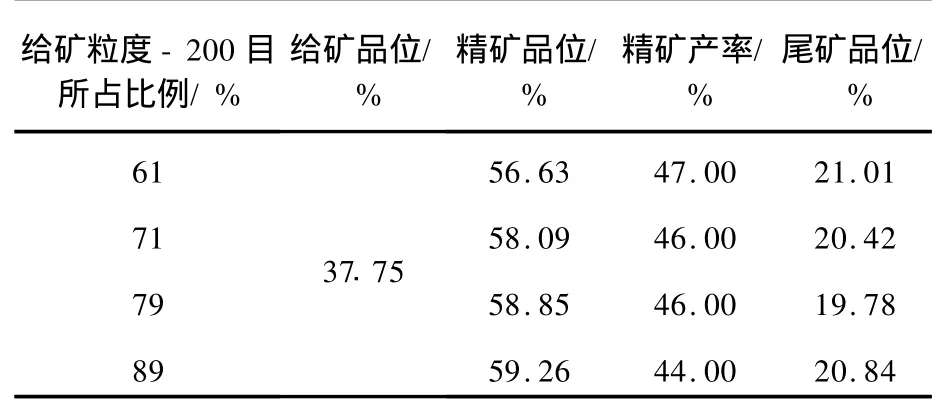

将硫酸渣分别磨至-200目占61%、71%、79%和89%,然后分别进行磁选管试验,试验结果见表3(磁场强度96 kA/m)。可以看出,采用单一磁选方法可以获得品位较高的铁精矿,但磨矿细度需达到-200目占90%左右。

表3 硫酸渣磁选管试验结果

2.2 铁磁选试验

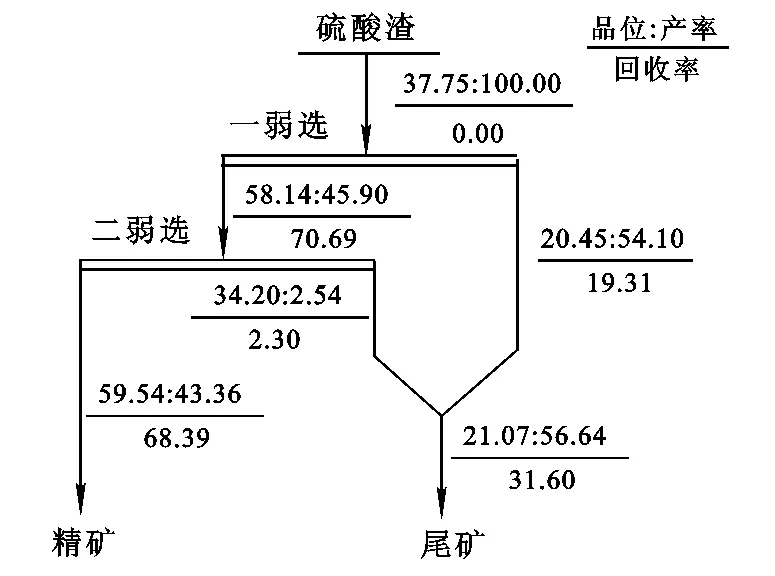

将硫酸渣用干式球磨机磨至 -200目占90%,采用两段连续弱磁选流程进行单磁选,即将硫酸渣配成浓度适宜的矿浆后首先给入磁场强度为100 kA/m的湿式磁选机中进行一段磁选,然后将一段精矿直接给入磁场强度为88 kA/m的弱磁选机中进行二段磁选,其数质量流程如图1所示。

图1 硫酸渣两段连续弱磁选数质量流程

由图1可知,在磨矿粒度为-200目占90%、给矿品位37.75%条件下,采用两段弱磁选工艺处理硫酸渣,可得精矿品位59.54%,精矿产率43.36%,尾矿品位 21.07%,金属回收率68.39%。

2.3 重选试验

将硫酸渣用干式球磨机磨至 -200目占60%、70%、80%,采用试验室螺旋溜槽分别进行一段粗螺重选,分别接取粗螺精矿作为重选精矿,粗螺中间产品作为粗螺尾矿,粗螺最边缘尾矿作为粗螺边缘尾矿,试验结果见表4。

表4 硫酸渣重选试验结果

由表4看出,随磨矿粒度降低,重选精矿品位由59.75%提高到60.62%,产率由17.67%下降到14.71%,既采用重选工艺时,提高磨矿细度对提高重选精矿品位及产率意义不大。磨矿粒度越细,成本增加越多,故确定最佳磨矿粒度为-200目占60%左右。

2.4 重选—磁选联合试验

在重选试验基础上进行重选—磁选联合试验。分别取粒度为-200目占80%的螺旋溜槽尾矿和边缘尾矿进行磁选管试验,磁场强度 96 kA/m,结果见表5。

表5 硫酸渣重选产品磁选管试验结果

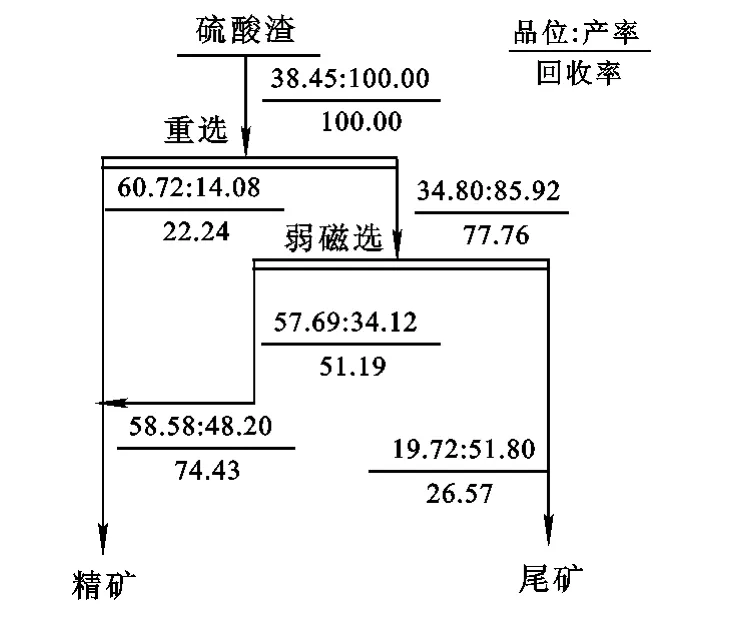

由表5可知,粒度-200目占80%的硫酸渣螺旋溜槽尾矿与边缘尾矿经弱磁选,精矿品位达到57.69%。由磁选管与重选试验结果计算的重选—磁选联合试验结果如图2所示。可以看出,一段重选后,重选尾矿和边缘尾矿再经一段弱磁选,最终可获得品位 58.58%的精矿,产率48.20%,综合尾矿品位19.72%,回收率73.43%。

图2 -200目占80%硫酸渣重选—弱磁选数质量流程

2.5 推荐的工艺流程

综合以上试验结果,结合各工艺优缺点,对硫酸渣进行一次磨矿、一次分级,使其分级溢流粒度为-200目占60%,然后采用螺旋溜槽进行重选,重选尾矿送二次分级,二次返砂送二次球磨,球磨排矿返回二次分级,使二次分级粒度达到-200目占90%。二次分级尾矿经一段磁力脱水槽抛出一部分细粒尾矿后,再给入一段弱磁选,其磁选精矿与重选精矿合并为最终精矿,磁选尾矿与脱水槽尾矿合并为综合尾矿。试验获得的铁精矿品位59.61%,产率46.95%,回收率72.79%。推荐的数质量流程如图3所示。

图3 硫酸渣选铁重选—磁选数质量流程

3 结论

对于某含铁硫酸渣,采用重选—磁选联合流程进行选矿,在磨矿粒度-200目占80%、给矿品位38.45%条件下,可获得品位58.58%的精矿,产率48.20%,最终尾矿品位19.72%,回收率73.43%。阶段磨矿—重选—磁选联合工艺流程可用于处理硫酸渣。

[1] 庄伟强.固体废物处理与利用[M].北京:化学工业出版社, 2001:111-112.

[2] 龙来寿,梁凯,奚民生.利用硫酸渣生产铁精矿的研究[J].韶关学院学报,2005,26(12):58-59.

[3] 董凤芝.硫酸渣用磁化焙烧工艺分选铁精矿的研究与应用[J].金属矿山,2008(5):146-148.

[4] 曾志飞.从硫铁矿烧渣中回收铁的试验研究[J].矿冶工程, 2006,26(5):29-31.

[5] 宋延琦,李京社,唐海燕,等.硫酸渣配加精矿造球工艺试验研究[J].湿法冶金,2010,29(1):59-62.