DF900D型架桥机整机自助升降通过隧道口并架梁施工研究及应用

尚朝军

(中铁十五局集团有限公司,河南洛阳 471002)

1 概述

我国开始高速铁路建设至今,大部分地区已被高速铁路所覆盖,唯有西南地区高速铁路建设相对滞后。究其原因有二:一是由于地区经济发展有别;更主要的是由于其复杂的地理环境(多山、多隧道)所致。而现有的运、架设备多数能够满足的仅仅是运梁车驮运架桥机整机一次性通过隧道,但架桥机如需在隧道口开始自我复位动作并进行桥梁架设则困难重重,即使能够实现,亦需要大量的辅助起重机械,而西南山区的隧道出口大多根本不具备起重机械站位所需的基本条件。所以西南地区的高速铁路建设,对高速铁路建设专用运、架设备提出了新的、更高的要求。原有的在平原地区架梁的架桥机由于整机轮廓尺寸超过隧道净空,无法穿越隧道架梁,必须对架桥机进行改造,使架桥机具有外形尺寸能够伸缩的功能。结合DF900D型架桥机的特点、功能和我公司在沪昆客运专线的工程实践,重点介绍该架桥机的改造措施和穿越隧道施工步骤。

2 DF900D型架桥机的组成

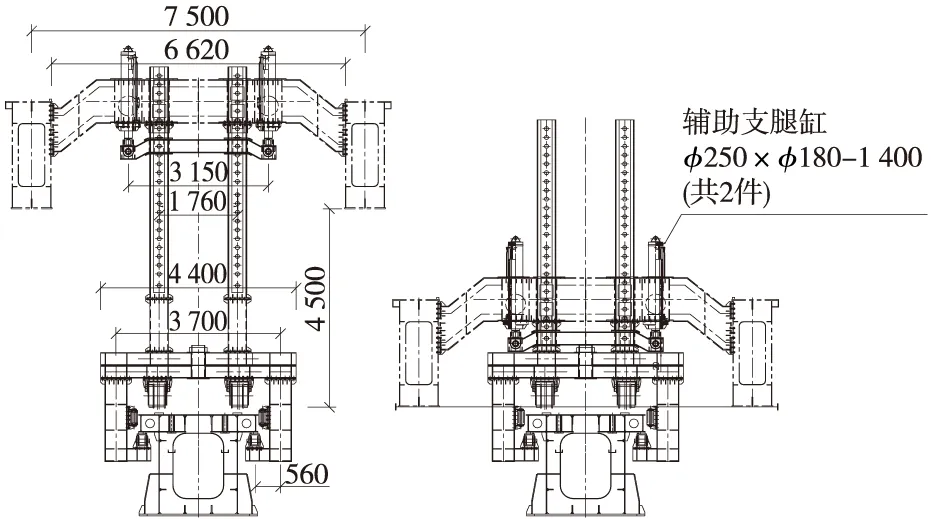

DF900D型导梁式定点起吊架桥机主要由提梁机、导梁机、导梁吊机、液压系统、电气系统、集控室、驾驶室、吊具和发电机组等组成。

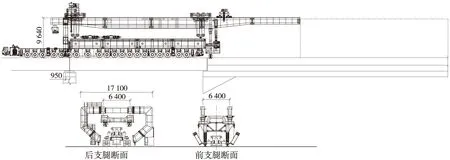

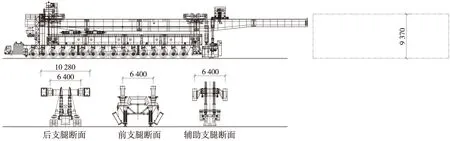

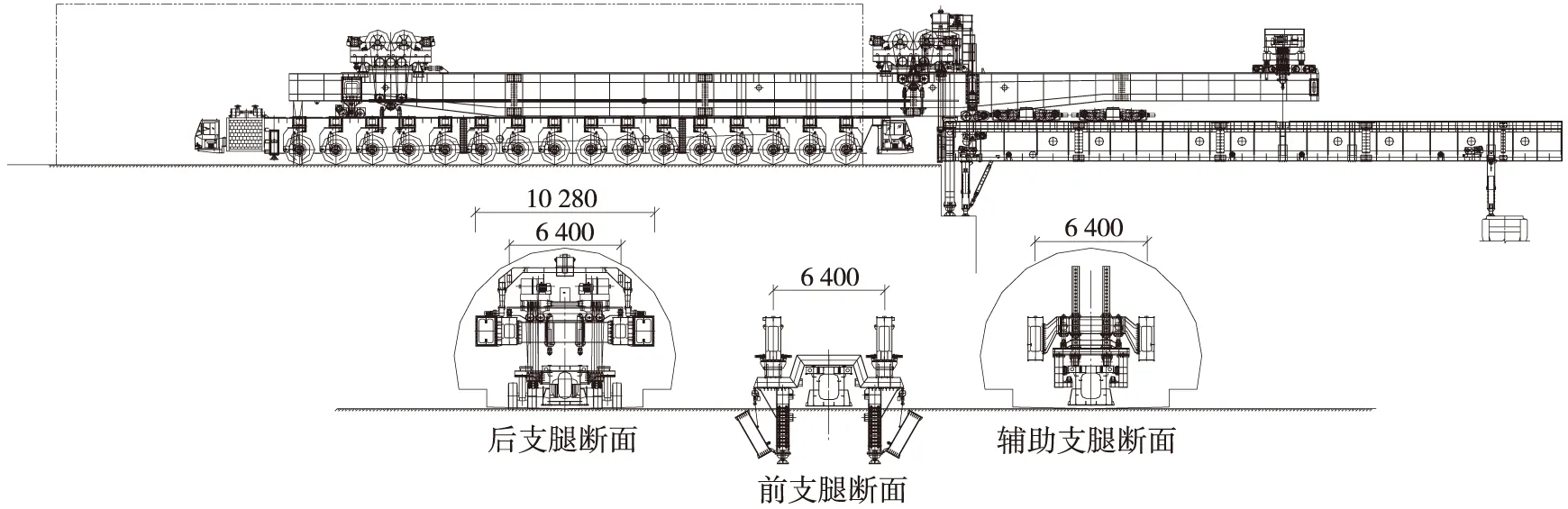

图1 架桥机总体结构(单位:mm)

3 DF900D型架桥机主要技术特点

(1)简支架设:提梁机整体结构为柔性前支腿、刚性后支腿两支点支撑主梁,形成架梁状态为一跨简支状态,受力明确;

(2)梁体吊装稳定性好:两台天车相互配合,携梁三维移动,满足梁体同步调运、横向微动调整,吊装梁体采用四点起吊、三点平衡,梁体受力状态好;

(3)通过辅助支腿、架梁机后支腿行走的回转机构,导梁天车横移等机构,可实现小跨度、小半径曲线(R≤600 m)架梁;

(4)无需任何大型辅助起重设备,即可实现整机一次性通过隧道并在隧道口架梁。

4 整机通过隧道及隧道口自助升高架梁方案介绍

DF900D型架桥机属于既有的成熟产品,在已经建成的京沪、武广等多条高速铁路线路上架设了大量900 t箱梁。客观地说,它同样存在着隧道出口架梁困难,如遇到桥隧相连的工况则需要汽车吊等辅助起重设备进行整机升高后架梁施工。为了能够适应我国西南高速铁路建设的新需求(运梁车低位驮运架桥机通过隧道、架桥机在隧道出口自助升高架梁),同时不牺牲该架桥机原有的技术优势,对DF900D型架桥机进行改进,与同期开发的低位运梁车(车高(地面到轨顶)2 200 mm)使其满足穿隧道架梁的新要求,进一步开发了架桥机的功能。改进后的架桥机同原架桥机的主要区别在于以下2个方面:

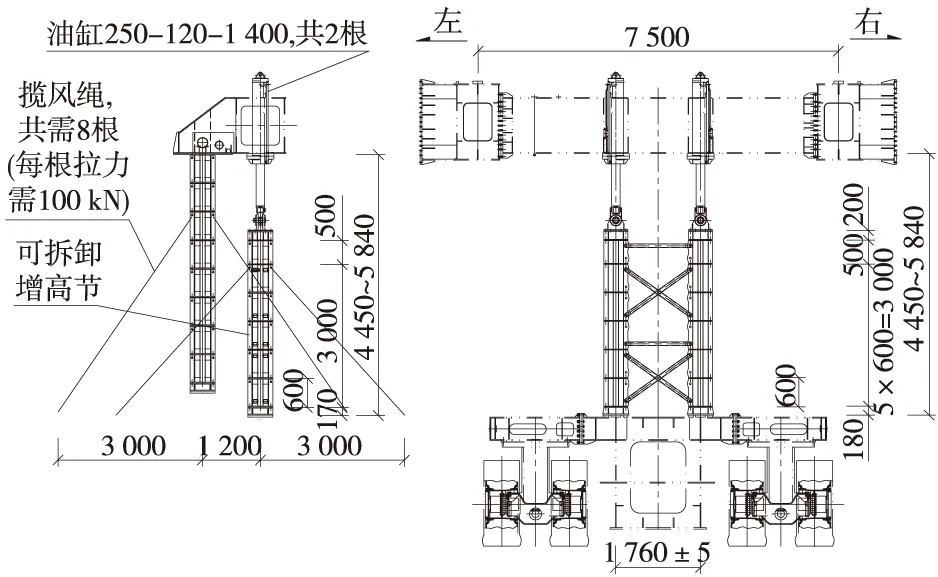

(1)架梁机后支腿增加升降功能,在架梁机O形后支腿上增加了临时用升降支架,如图2所示。

图2 架梁机后支腿液压升降架(单位:mm)

(2)增加架梁机辅助支腿的伸缩量,如图3所示。

图3 新型架梁机辅助支腿(单位:mm)

由图2、图3可知,当运梁车准备驮运架桥机通过隧道时,可通过架梁机后支腿上的升降架及辅助支腿(均可实现降低4 500 mm)的相互配合,使整机降低最终实现自助升高、降低的目标。

具体实现过程可分为以下几步进行。

步骤1(图4):

(1)架桥机架完最后一孔梁,由导梁吊机、辅助支腿及导梁吊机配合将导梁机主梁吊运回架桥机腹内;

(2)运梁车与架桥机对接,驮梁小车开回到导梁机主梁上,在合适位置固定好。

图4 步骤1(单位:mm)

步骤2(图5)

(1)将导梁机主梁后方吊翅与导梁机主梁间的联结系拆开,向前翻转90°;

(2)安装导梁机前后方的临时起吊用牛腿;

(3)拆下前、后吊梁天车的吊具放置在导梁机主梁上固定;

(4)拆下导梁机最前方的一节主梁,利用辅助支腿吊挂后放置在桥面上的临时支墩上,支墩高200 mm;

(5)辅助支腿支撑在导梁主梁最前方的一节上。

图6 步骤3(单位:mm)

步骤3(图6):

(1)利用油缸将架梁机后支腿顶起,使其走行轮箱脱空;

(2)然后利用架梁机后支腿最下方曲臂的支撑设施支撑架桥机后方;

(3)拆下架梁机后支腿下横梁,自行到架梁机主梁后方的电动葫芦下;

(4)电动葫芦将架梁机后支腿下横梁吊起。

步骤4(图7):

(1)利用前后吊梁天车及导梁机主梁上的临时牛腿将导梁机主梁吊起;

(2)运梁车开入到架梁机腹内;

(3)将导梁机主梁放置在运梁车上。

图7 步骤4(单位:mm)

步骤5(图8):

安装后支腿上方联系梁上的升降架及其缆风索。

图8 步骤5(单位:mm)

步骤6(图9):

(1)将架梁机后支腿各节连接螺栓拆开,并利用倒链等将其折叠、向主梁前方旋转90°;

(2)将原置于主梁中部的驮梁倒运到前支腿后方的安装位上(注:驮梁为专门用于架桥机通过隧道);

(3)将辅助支腿的套柱销轴拆下。

图9 步骤6(单位:mm)

步骤7(图10):

图10 步骤7(单位:mm)

(1)架梁机后支腿升降架与架梁机前支腿交替下降共1 200 mm;

(2)下降过程中架梁机主梁前后高差不大于150 mm;

(3)下降过程中拉紧架梁机后支腿缆风索;

(4)在此过程中辅助支腿随整机下降。

步骤8(图11):

(1)整机下降1 200 mm后暂停下降,由架梁机前支腿在前方支撑,辅助支腿脱空;

(2)拆除辅助支腿下部的固定节,上部节段利用油缸行程下降1 200 mm,与辅助支腿下横梁连接;

(3)将前支腿的下部连接系拆除。

图11 步骤8(单位:mm)

步骤9(图12):

(1)辅助支腿支撑,前支腿脱空;

(2)利用倒链将前支腿收起向前方翻转90°,与主梁间连接固定。

图12 步骤9(单位:mm)

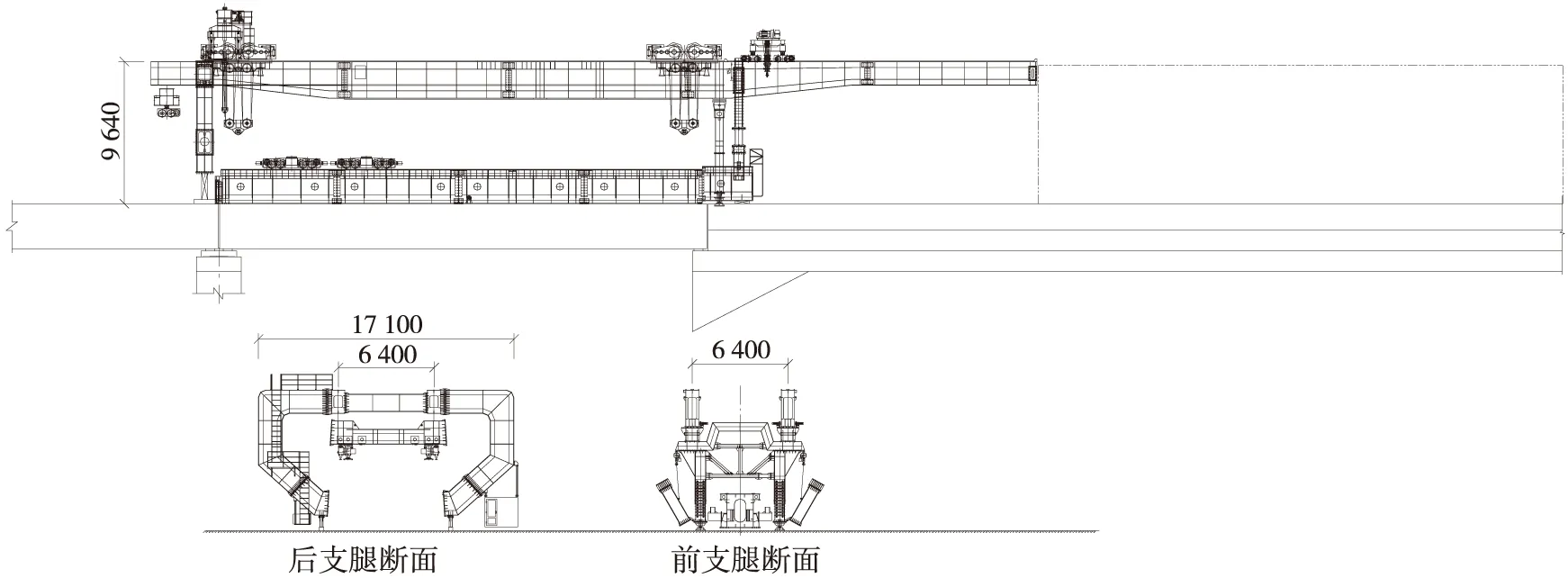

步骤10(图13):

(1)辅助支腿回复支撑后,与后支腿升降架同步下落至最低位,此时地面至架桥机最高处高度为9 020 mm,满足通过R=6 380 mm的隧道断面;

(2)将导梁吊机上横梁旋转90°;

(3)拆除后支腿上方联系梁的升降架,安装原支腿下横梁的走行机构;

(4)此时由主框架的驮梁和后支腿升降架支撑架梁机主梁;

(5)运梁车准备低位驮运架桥机通过隧道。

图13 步骤10(单位:mm)

步骤11(图14):

(1)运梁车低位驮运架桥机到达隧道出口;

(2)将前支腿向后旋转90°,于垫石上支立好。

步骤12(图15):

(1)后支腿处安装临时支撑(可利用后支腿的升降架);

(2)运梁车下落后退出架桥机;

(3)利用前后吊梁天车吊住导梁机的牛腿,下落、拼成整条梁;

(4)安装导梁机前支腿。

图14 步骤11(单位:mm)

图15 步骤12(单位:mm)

步骤13(图16):

(1)利用导梁吊机上的临时钩挂及辅助支腿将导梁机向前抽出27 m;

(2)拆除导梁机主梁后方临时起吊牛腿,将吊翅向后旋转90°,安装其连接螺栓;

(3)将导梁吊机上横梁旋转90°,定位,吊住吊翅;

(4)导梁吊机同导梁天车配合将导梁机主梁运送到位,支撑稳妥;

(5)在向前方抽出导梁机主梁的过程中安装其后支腿;

(6)将吊挂在架梁机主梁后方的走行机构(原安装在架梁机后支腿下横梁上)安装到升降架的牛腿上;

(7)将运梁车再次进入架桥机腹内,其上方的走行轨道对准后支腿升降架上的走行轮。

图16 步骤13(单位:mm)

步骤14(图17):

(1)将后支腿升降架上的走行轮落在运梁车上的轨道上;

(2)利用架梁机后支腿升降架牛腿上的走行机构(行走在运梁车上)及辅助支腿(行走在导梁机主梁上)整机走出隧道;

(3)在此步骤完成前,导梁机后方必须拉紧缆风索,提供最小200 kN的水平力。

步骤15(图18):

(1)将整机升高(操作过程与整机降低个步骤相反),架梁机后支腿各节旋转后连接为整体;

(2)在路基上后支腿轮箱对应处铺设钢轨;

(3)驱动后支腿处的2个100 kN电动葫芦,使其同步下落将后支腿横梁放置到轨道之上;

(4)安装后支腿横梁,前支腿各联系梁;

(5)安装过渡轨桥,运梁车与架桥机对位,驮梁小车开回到运梁车上;

(6)运梁车返回梁场运梁,架桥机恢复正常架梁。

图17 步骤14(单位:mm)

图18 步骤15(单位:mm)

5 结语

DF900D型架桥机增加了运梁车低位驮运架桥机通过隧道并在隧道出口自助升高架梁功能后,首次应用于沪昆高速铁路江西段玉山梁场的架梁施工。该架桥机仅用2 d时间就完成了通过新仓隧道的作业,在不需其他起重设备配合、仅依靠架桥机自身的情况下实现了架桥机在隧道入洞前从作业状态降低到运梁车驮运通过隧道的状态和通过隧道后再自动升高到架梁状态。DF900D型架桥机原施工工艺通过隧道并恢复到架梁状态所需时间在1周左右,并需要辅助起重设备。而新工艺仅须2~3 d时间即可完成,并且不需要其他的辅助起重设备,大大提高了工作效率。

[1]陈 浩,张志华,吴耀辉,等.DF900D型导梁式定点起吊架桥机[J].铁道标准设计,2008(3):10-13.

[2]周治国,陈德利,陈 浩.DF900D型导梁式定点起吊架桥机通过隧道及隧道口架梁技术研究[J].铁道标准设计,2010(3):37-46.

[3]陈 浩.铁路客运专线900 t级架桥机研究[J].铁道标准设计,2008(3):5-10.

[4]陈 浩,吴耀辉,张志华,等.铁路客运专线900 t提、运、架设备研究[J].铁道标准设计,2008(3);1-5.

[5]陈 浩.铁路客运专线900 t级运梁车研究[J].铁道标准设计,2008(3):13-16.

[6]吴耀辉,陈 浩,张志华,等.铁路客运专线DCY900型运梁车研制与应用[J].铁道标准设计,2008(3):16-19.

[7]黄耀怡,景海州.机器猫式高速铁路架桥机的仿生支腿系统研究[J].铁道建筑技术,2010(4):1-5.