地铁隧道盾构洞门的垂直冻结加固技术

武冰冰,蔡海兵,程 桦

(安徽理工大学土木建筑学院,安徽淮南 232001)

冻结法是利用人工制冷技术,使地层中的水结冰,把天然岩土变成冻土,增加其强度和稳定性,隔绝地下水与地下工程的联系,以便在冻结壁的保护下进行地下工程施工的特殊施工技术。冻结法最初的应用领域是矿井建设工程,之后,冻结法先后在德国、比利时、美国、法国、奥地利、荷兰、前苏联、日本等国家城市地下工程中得到了普遍应用[1]。20世纪90年代以来,随着我国地铁建设的快速发展,在北京、上海、广州和南京等城市地铁隧道工程的建设和修复中,冻结法的应用已取得了很好的效果[2-4]。

1 工程概况

深圳地铁5号线民治站—五和站区间位于宝安区民治村,线路整体呈东西走向,区间起点布置于民治大道东侧,线路出民治站后与平南铁路平行前进,在布龙路与五和南路交界处进入五和站。左线起讫里程为DK21+822.6~DK23+819.5,长链 7.066 m,右线起讫里程为DK21+761.4~DK23+819.5,短链0.468 m,左线长度2 004 m,右线长度2 058 m。隧道采用盾构法施工,为单圆盾构,盾构机外径6.28 m,隧道衬砌采用6块管片错缝拼装而成,管片环宽1.5 m,外径6.0 m,厚度0.3 m,隧道内径5.4 m,隧道顶部覆土厚度7.5~27.3 m。

左线盾构出洞段采用冻结法加固。以盾构出洞方向为轴心,把其周围的土临时加固成1个3 m长、12.7 m宽、12.7 m高的冻土墙,能承受一定的水土压力,保证盾构机顺利通过洞门。

本区地质构造主要表现为燕山期花岗岩岩浆侵入作用,花岗岩在风化作用下形成残积层,其上为坡积层、冲洪积层、地表为人工填土层。本场地地质构造简单,勘察未发现断层,基岩中发育有构造节理,构造稳定性较好。

盾构始发洞门处地层属砂质黏性土,其渗透系数0.5 m/d,地下水位埋深2.00~3.40 m。另外,距盾构始发3 m处有排水箱涵(2 m×3.5 m)。由于排水箱涵水量常年较大,是排水的主干流,此处地下水丰富,洞门施工难度较大。

2 施工方案比选

目前,盾构始发洞门的土体加固施工中,主要的施工方法有旋喷桩加固地层法和冻结地层加固法,它们在不同的地层均有成功案例,施工工艺均能满足相应地质条件下围护结构质量和其他技术要求[6~8]。

2.1 旋喷桩加固地层法

旋喷桩是利用钻机将旋喷注浆管及喷头钻置于桩底设计高程,将预先配制好的浆液通过高压发生装置使液流获得巨大能量后,从注浆管边的喷嘴中高速喷射出来,形成一股能量高度集中的液流,直接破坏土体,喷射过程中,钻杆边旋转边提升,使浆液与土体充分搅拌混合,在土中形成一定直径的柱状固结体,从而使地层得到加固。旋喷加固体不能承受较大的水平荷载、且多层土中同一旋喷固结体的直径有差别。此处若采用旋喷桩加固,加固区在掘进方向只有3 m,达不到加固强度。另外,水泥用量较大和冒浆多影响施工场地,污染环境,同时不适于对防水要求高的工程,故不适合本次洞门加固工程。

2.2 冻结地层加固法

结合本盾构始发的地质特点和在现场具体操作情况,采取冻结法加固地层适应于本工程。冻结法是利用人工制冷技术,使地层中的水冻结,把天然岩土变成冻土,增加其强度和稳定性,隔绝地下水与地下工程的联系,以便在冻结壁的保护下进行地下工程施工的特殊施工技术。其实质是利用人工制冷临时改变岩土性质以固结地层。采取冻结法既能满足工期需求,又能保证工程安全。因而通过比较上述两种工法的技术特点,结合本盾构始发工况,确定采用冻结施工方法。冻结法是以确保盾构穿越上覆土层的稳定为基础,在具体施工中采用低温盐水循环的方式降低土体的温度为核心技术手段,通过降低加固区域土体的温度,使其变成具有一定强度的冻土,从而进行盾构始发。

3 冻结方案设计

3.1 冻结加固方案

根据盾构始发的工程特点,冻结加固方案为:冻结板块+门形棚拱综合冻结方案。方案包括2个冻土板块。其一是前冻结板块,位于洞口前方靠近槽壁,其作用是保证安全始发,它具有冻结过程吸收变形和调整减小冻胀力的机制。其二是后冻结板块,位于盾构机完全始发后的刀盘前,它具有封堵洞口保证盾构机停滞时前方土体稳定功能。两个冻结板块之间为冻结棚拱,其作用是保证盾构机进入正常工况。

3.2 冻结帷幕厚度设计(图1)

冻土墙平均温度取-10℃,抗剪强度均取1.6 MPa,抗弯拉强度取2.0 MPa,抗弯拉安全系数取3.0,抗剪安全系数取2.0。

始发洞口的中心埋深为+48.86 m,地面高程为+63.85 m。当开洞直径为6.5 m时,开洞口的底缘深度为16.31 m。应用重液理论计算水土压力时,其出洞口的水土压力为

式中 P——计算点的水土压力,MPa;

H——计算点深度,m。

计算得冻土墙所受最大静止水土压力为:P=0.212 MPa

图1 冻土加固体、荷载、计算模型示意

冻土板块需具备一定的厚度和强度,以起到破壁时的封水和稳定作用。冻土加固体的厚度可依照板块公式计算(其参数及结果列入表1)。

表1 按日本计算公式的参数取值与计算结果

按我国建筑结构静力计算公式验算,其公式为

计算得冻土墙厚度为1.4 m,计算参数与计算结果见表2。

表2 按建筑结构静力计算公式的参数取值与计算结果

冻土板块与连续墙的胶结范围应超过3.0 m,本设计的胶结范围超过洞口3.5 m,以保证足够的密封长度。

工作井开洞口周边冻土墙承受的最大剪应力为

计算得冻土墙厚度为0.2 m,计算参数与计算结果见表3。

表3 剪切强度验算

设计出洞口的冻土板块厚度取3.0 m,封头冻土墙与盾构始发洞口四周的工作井地连墙搭接宽度取3.0 m。

拱棚厚度经理论计算后取为2.5 m,根据曲梁理论计算拱棚内最大拉应力为0.241 MPa,满足要求。

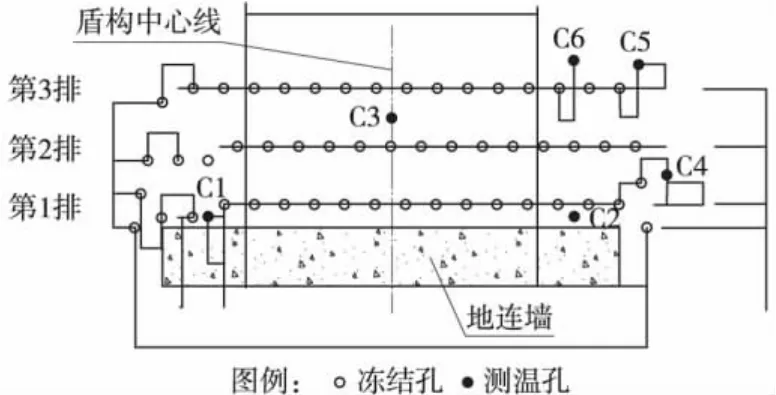

3.3 冻结孔布置及参数设计(含测温孔)

冻结孔科学合理布置是方案取得良好冻结效果的基础,本方案的冻结孔布置如图2所示。

图2 冻结孔和测温孔平面布置

整个冻结区域共设计布置冻结孔3排,共计53个。第1排20孔(包括角部增加的2个孔),第2排17孔,第3排16孔。以地面高程+63.85 m计算,1、2、3排孔深度21.3 m,0.0~8.7 m为保温段,不冻结。实际钻孔是在端头井结构外侧的高台上(高度约3 m),因此实际钻孔深度比设计值深3 m。地面测温孔深度与附近冻结孔深度一致,每个地面测温孔在冻结壁内布置3个温度测点,位置分别为冻结壁中部和离冻结壁上、下边界0.5 m处,洞口测温孔深度为进入冻土0.3~0.5 m,应避开冻结孔位置,且洞口测温孔深度不应打到冻结孔。须拔除测温管采用冻结管材,其余测温管φ42 mm×3 mm焊管,对焊连接。

图4 冻结10 d冻结壁发展

3.4 冻结温度场数值计算

(1)计算模型

根据冻结孔平面布置图建立数值计算模型,冻结孔3排,共53个冻结孔。在ANSYS程序当中,有限元的网格是由程序自己来完成的,用户所要做的就是通过给出一些参数与命令来对程序实行“宏观调控”,网格划分对模拟结果与模拟速度起着关键性的作用。为了合理地划分单元,使计算结果趋于精确,本计算模型中距冻结管较远的区域单元划分较疏,距冻结管较近的区域单元划分较密(图3)。由于冻结温度场是一个非线性瞬态的并伴随着相变发生的问题,因此数值模拟中一般选取低阶的热单元,本模型采用四节点四边形的二维实体热单元PLANE55来进行网络划分。

图3 数值计算模型网络划分示意

(2)荷载及初始条件

①荷载条件

数值计算中,将每一根冻结管视为模型中的单一节点来处理,因此施加于分析模型中的荷载即为节点的温度荷载。

②初始条件

土体初始温度+17℃。

冻结壁随冻结天数的发展动态如图4~图6所示。

图5 冻结15 d冻结壁发展

图6 冻结30 d冻结壁发展

由上述计算结果可知,积极冻结10 d,除少数相邻冻结孔未交圈外,大部分相邻冻结孔均基本交圈,已形成一定厚度的冻结壁。冻结15 d后,冻结壁形状已发展形成,冻结壁有效厚度达到2.8 m。冻结30 d后(设计积极冻结天数),冻结壁有效厚度达到3.5 m,大于原设计冻结壁厚度(3 m),冻结壁平均温度达到-15.3℃,低于原设计冻结壁平均温度(-10℃)。可知,冻结孔设计参数满足在积极冻结期内形成设计冻结壁厚度的要求。

4 冻结施工

4.1 冻结管施工

(1)钻孔施工

钻孔深度为21.3 m左右,其中地面以下 0.0~8.68 m为保温段。冻结孔钻孔长度1 257 m,6个测温孔的钻孔长度为118 m,总共钻孔长度为1 375 m。

(2)冻结管加工

冻结管采用φ108 mm×5 mm低碳钢无缝钢管,45°坡口内接箍对焊接。需要拔除的测温管同冻结管。不需要拔除的测温管采用φ48 mm×3.5 mm焊接钢管,对接焊。供液管选用钢管,采用焊接连接。

所有冻结管和测温管在地面按设计尺寸加工成形,冻结管在下放前均进行气密性试验,合格后方可下管,所有冻结管气密性试验的合格率为100%。

(3)冻结孔施工质量要求

根据施工基准点,按冻结孔施工图布置冻结孔。孔位偏差不应大于50 mm。冻结孔钻进深度应不小于设计深度。

钻孔的偏斜率控制在5‰以内,冻结管和测温管耐压不低于0.8 MPa。

①孔位测斜

利用经纬仪结合灯光对每个成孔进行测斜,偏斜率控制在150 mm以内。由于地下有回填土石和孤石,有些冻结孔偏斜过大,但因冻结孔当初设计间距较小,没有再打补孔。

②密封试验

向成孔冻结管内注水进行冻结管密封试验,试验压力控制在0.8 MPa,30 min内压力无变化为合格。如果密封试验不合格,则需要打补孔或者在该冻结孔内下放小直径的套管。

所有冻结管下放完毕后,对盾构区域内的冻结管用千斤顶进行松孔,同时对所有冻结孔进行复压试验。

4.2 冻结系统安装施工

冻结施工工序:钻孔施工,同时加工冻结管→冻结系统安装施工→定时检测冻结站运转状况。

(1)冻结系统安装流程:设备安装→冻结站管路安装。

①设备安装:设备基础放样→施工设备基础(或锚固地脚螺栓)→设备就位、调平、固定→敷设电缆→安装电控系统→冷冻机试漏→冷冻机充氟、加油→冷却水池注水→化盐水→制冷系统试运转→盐水箱和冷冻机低温容器及管路保温。

②冻结站管路安装:主管路放样→安装管架→安装主管路→安装分支管路→安装压力与温度测点→管路试漏→盐水管路保温。

(2)在冻结过程中,定时检测盐水温度、盐水流量和冻土墙扩展情况,必要时调整冻结系统运行参数。冻结系统运转正常后进入积极冻结,要求1周内盐水温度降至-20℃以下。

4.3 冻结效果分析

对土体温度监测自冻结开机之日起,每日监测1次。图7、图8为2号和4号测温孔内测点温度变化曲线。从图中可以看出,冻结初期,测点温度下降很快,最大每天下降2~3℃。土体温度降至0℃附近时,由于土中的水结冰而释放出大量的潜热,测点温度则表现为一定时间内在0℃附近波动。之后土体温度继续下降,下降的幅度减缓,平均每天下降0.5~1℃。

图7 2号测温孔降温曲线

图8 4号测温孔降温曲线

测温孔的降温曲线同时还对比了实测数据和ANSYS软件模拟数据的效果(系列1:实测数据;系列2:ANSYS模拟数据),2号、4号测温孔实测数据绘制出的降温曲线与ANSYS软件模拟数据绘制出的降温曲线趋向大致相同。通过观察2条曲线的拟合程度反映出数值模拟的效果还是很理想的。

4.4 冻结管拔除施工

(1)起拔

用2台20 t的千斤顶进行试拔,拔起0.5 m左右时,便可停止循环热盐水,用压风将管内盐水排出。然后用吊车快速拔出冻结管。拔管时注意冻结管与挂钩要成一线,冻结管不能蹩劲,拔管时要常转动冻结管,冻结管不能硬拔,如拔不动时,要继续循环热盐水解冻,直至拔起冻结管。

(2)拔管顺序

依次拔第1排、第2排、第3排冻结管,每拔除1根冻结管要及时用黄土把孔给填实,防止盾构推进过程中浆液从融化的冻结孔中溢出。

在隧道两侧的冻结管暂时不拔,待盾构穿过最后一道冻土墙后,再拔除该处冻结管并充填。

5 结论

盾构始发洞门的土体加固,通过施工方案的比选,拟采用冻结法。而后通过ANSYS软件建立模型,进行数值模拟,模拟结果证明冻结法的可行性。

在施工过程中,由于地质状况的特殊性,给钻孔工作带来了很大的难度。冻结加固工程的顺利完成,本工程实践中所采取的施工方案和施工工艺以及所积累的相关经验,可为今后类似地质条件的隧道盾构提供有效的参考价值。

[1]程 桦.城市地下工程人工地层冻结技术现状及展望[J].淮南工业学院学报,2000,20(2):17-22.

[2]周晓敏,苏立凡,贺长俊,等.北京地铁隧道水平冻结法施工[J].岩土工程学报,1999,21(3):319-322.

[3]岳丰田,仇培云,杨国祥,等.复杂条件下隧道联络通道冻结施工设计与实践[J].岩土工程学报,2006,28(5):660-663.

[4]方江华,张志红,张景钰.人工冻结法在上海轨道交通四号线修复工程中的应用[J].土木工程学报,2009,42(8):124-128.

[5]杨纪彦.超大直径泥水盾构冷冻始发施工技术[J].现代隧道技术,2010,47(3):60-66.

[6]杨永新,王保文,岳丰田,张凤红,齐海锋.大直径盾构出洞冻结法技术研究[J].施工技术,2006,35(11):67-70.

[7]杨 平,佘才高,董朝文,柯洁铭,张 婷.人工冻结法在南京地铁张府园车站的应用[J].岩土力学,2003,24(增):388-391.

[8]秦爱芳,李永和.人工土层冻结法加固在盾构出洞施工中的应用[J].岩土力学,2004,25(增):449-452.

[9]曹红林.地铁隧道冻结法施工融沉控制方案及实施[J].地下空间与工程学报,2010,6(2):387-390,395.

[10]凌宇峰,王吉云.人工地层冻结技术在上海长江隧道工程的应用[J].地下空间与工程学报,2010,6(1):184-188.