炼油装置流程模拟及优化系统设计与应用

杨小健,孙忠潇

(南京工业大学电子与信息工程学院,南京210009)

1 前 言

近年来原油重质化、高硫化、高酸化趋势越来越明显,我国炼油企业正面临前所未有的深层次挑战。借助于计算机技术的发展,流程模拟技术的应用已经取得了一定的成效[1-2]。但是炼油产业的信息化问题始终缺乏一个完善的模拟与优化方案,难点在于生产装置产生的数据量巨大,数据库种类不一,装置模型的机理复杂,并且现行的模拟软件在全流程模拟和优化上存在缺陷:大部分软件难以达到高精度,部分基于分子结构集总的反应器模型却存在与分馏部分所使用的馏程集总不兼容的问题;炼油流程模拟软件操作复杂,不依靠外部计算支持难以单独实现全流程优化,更无法给炼油生产以合理化的生产指导。因此进一步提高炼油流程模拟技术势在必行。为解决上述问题,本课题设计出一种炼油流程模拟与优化系统,旨在综合利用分布广泛的装置资源和数据资源,解决反应器与分馏部分集总不兼容的问题,以提高系统应用效率,从而为优质优产提供可靠的优化方案。

2 炼油装置流程模拟与优化系统架构设计

当前流行的炼油流程模拟软件包括Aspen Plus,HYSYS,PRO/II,Unisim等,在各个炼油企业中应用广泛[3-5]。但是共同存在着一些缺点:①反应器模型使用的集总与分馏部分使用的集总不同,导致无法实现两部分模型结合时的自动转换,从而无法实现真正意义上的全流程模拟;②没有为用户考虑数据采集的接口,用户必须通过繁杂的操作与数据处理运算才能得到有效的稳态数据,然后手动填入到对应的位置上;③大部分流程模拟软件的输入信息量大,且界面布局分散,使一般用户难以熟练掌握其使用方法,工作效率低下;④当采用分馏部分实沸点集总时,无法准确计算出一些由原子结构数据推算出的信息,如重石脑油的芳构值。

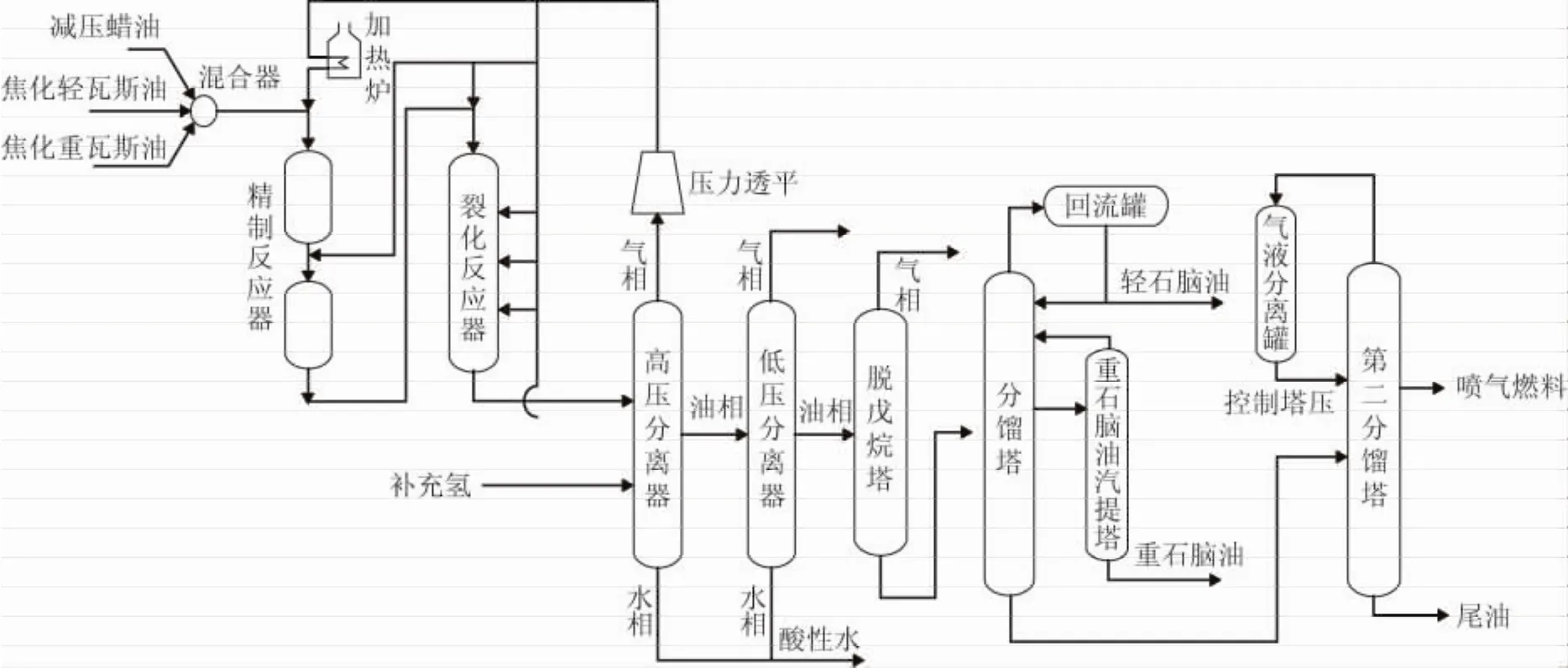

为解决炼油装置流程模拟软件存在的问题,本课题提出一个新的炼油装置模拟与优化系统架构,见图1。该系统包含数据采集和处理、流程模拟与优化、人机接口三个模块。数据采集和处理模块能够采集实时位号数据库和实验室化验数据库中的设备数据和生产实时数据[6-7],对这些数据做平滑滤波处理以及消除显著误差处理,并具备自动传输到流程模拟模型的功能。流程模拟与优化模块主要实现炼油装置的流程模拟与优化功能,同时集成了不同集总自动转化功能以及智能建模模块。智能建模模块主要针对集总转换后可能造成的分子结构信息缺失的情况,利用大量历史数据来拟合内部关系,并预测产品指标。此外,还提供一个优化数据产生的接口,可与人机接口模块相连接。

为了克服现行模拟软件页面多、输入参数多且分散、难以被工作人员熟练掌握的难题,引入并开发了人机接口模块,将所模拟的装置流程图展现在导航栏中,对应的装置上有链接可以跳到对应的装置信息输入页面,从而集中方便地对该装置的参数进行调配输入;启动模拟到运行结束后,产品的物流信息、馏程数据和质量数据也会在对应的表单上清晰地列出,方便用户查看;此外还为用户进行优化生产提供分析界面和工具。

图1 炼油装置模拟与优化系统架构

3 炼油装置流程模拟与优化系统的实现

3.1 数据采集与处理模块

实验室化验数据库中的分析数据一般需要仪器分析和人工记录,数据间隔时间较长,单位为h。而实时位号数据来自现场DCS系统,采样频率高,单位为s。为解决不同数据采样时间上的不对应问题,利用稳态检测技术自动在现场实时位号数据中找到平稳操作阶段,即工况稳定保持的时间段。然后在实验室化验数据库中搜寻相同时间段内的质量数据,通过显著误差消除与滤波,得到用于稳态建模的完整数据。整个过程通过编写脚本文件可以自动执行,并为用户提供时间段选择接口,只要输入采集起始与终止时间,该系统就可以从各个数据库中抽取该时间段内的实时数据和分析数据,经过平稳处理,自动填入已与模型输入相连接的表单中,同时生成数据表格报告。

3.2 流程模拟与优化模块

炼油装置主要由反应部分和分馏部分构成(部分装置只包括其中一部分),前者发生化学反应,后者主要发生物理变化。现行的很多流程模拟软件有些带有封装好的反应器模型,有些不提供,需要根据机理自编反应器模块。这些模块内嵌的描述反应机理的动力学方程使用的集总多是以分子结构划分的,用分子结构的变化来表征反应器中的化学反应。分馏塔模型一般不含化学反应,主要是根据物流的沸点来分割出馏程不同的产品,为了精确分离产品必须使用实沸点集总,在连接为完整模型时与反应器模型使用的基于分子结构的集总存在兼容性不佳的问题,即使使用模拟软件自带的闪蒸计算转换方法也会造成较大的误差。为解决该问题,利用文献[8]中提供的物性计算公式计算出集总转换后的各个物性数据。但是为了实现整套装置的优化计算,必须要实现全套装置的连贯运行。采用VBA编写集总自动转换代码嵌入馏程模拟软件的方法实现反应集总到分馏集总的自动转换。集总自动转换使得整个模型可以完成任意工况的模拟,可以弥补不转换情况下馏程模拟不准确的问题,为优化分析提供前提。

对于以分子结构集总为基础的分子模型,其蒸馏曲线不连续,导致计算馏程数据有偏差;对于以实沸点集总为基础的模型,在保证实沸点连续的情况下,却会造成PONA值计算不准确。为了解决这个问题,本模块集成了智能建模子模块,以数据库中采集到的数据作为建模基础,进行智能建模,结合模拟模型计算出的数据对某些无法直接计算得到的指标进行预测。智能建模模块可采用反向传播(BP)神经网络,该网络包含输入层节点、输出层节点和隐藏层节点,是一种不含反馈的前向网络,它可以实现从输入到输出的非线性映射。根据数据库中提取出的数据对网络进行训练,拟合出输入、输出之间的关系,然后根据模型模拟结果作为网络输入,得到预测的输出。可以采用COM技术完成模块接口的衔接,通过VBA技术将网络的拟合关系嵌入到模型中,实现该智能模块与流程模拟优化模块的连接。

以上各个子模块共同构建了一个能够进行炼油装置全流程模拟与优化的模块。为了扩展和丰富该系统的功能,在流程模拟优化模块里提供一个基于外部功能的扩展接口,可以通过VBA编程为扩展出新功能模块提供可能性。

3.3 人机接口模块

人机接口模块包括导航界面、模拟输入界面、结果查询界面以及优化分析界面。导航界面为用户呈现模拟装置的流程图,并配有超链接连接到模拟输入界面中对应装置的输入表单,表单中的单元格连接到模拟模型的输入单元。该模块为一般操作人员降低了流程模拟软件的使用门槛:将原本布局分散的输入、输出方式转化为集中表单式输入,使用户一目了然,使用起来更方便。在此基础上,用户可以通过优化分析界面进行优化操作分析,为解决实际复杂工业过程的优化提供合理化建议。通过优化接口模块,可以将流程模拟的模型与人机界面有机联动起来,用户可以给出向量赋值到某个参数中,人机界面可以自动赋值启动模型运算,待运算结束后,将关注的结果返回到界面上,供用户查看计算结果以及变化趋势。

4 应用案例

炼油装置流程模拟与优化系统在某加氢裂化装置上进行了应用。该装置的反应器部分由精制器和裂化器串联构成,经过高、低压分离器,进入脱戊烷塔,然后再经过两个分馏塔分馏出各个产品。加氢裂化装置流程示意见图2。

图2 加氢裂化装置流程示意

使用数据采集与处理模块从各个数据库里采集数据,经过显著误差消除与滤波算法处理,将数据送入到模型输入接口的同时,以Excel的格式产生易于阅读的数据报告。

在流程模拟部分,使用HYSYS软件建立加氢裂化流程的模型(包括反应器模型和分馏塔模型),输入包括原料油性质(种类、组成、馏程、密度、硫含量、氮含量等)和操作可调参数(反应器进料量、氢油比、反应器各个床层入口温度、催化剂的活性系数等)。输出包括产品的产量、温度、馏程、密度以及质量信息[尾油BMCI、重石脑油的芳构值(N+2A)等]。

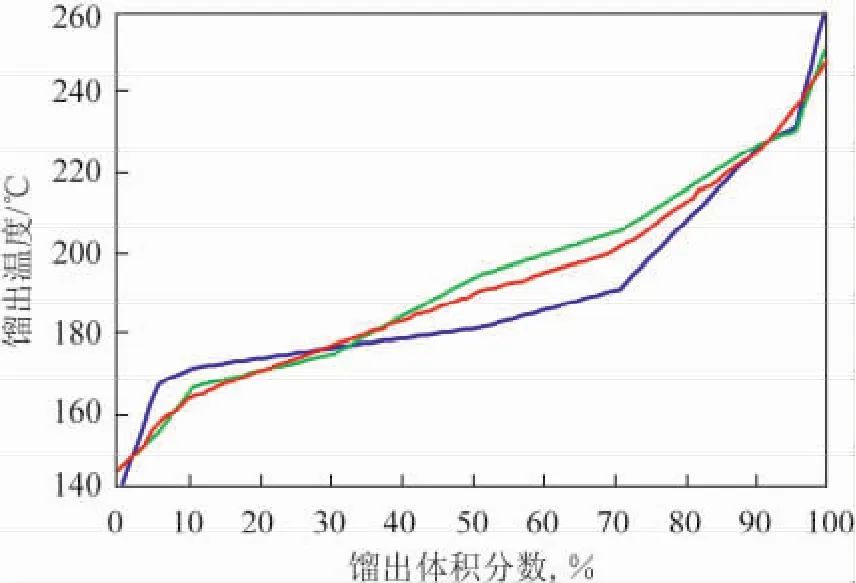

反应器模型根据以上输入的进料信息进行基于分子结构集总的计算,得出反应产物(即进入分馏塔的生成油)的馏程、密度、质量、体积等数据信息。分馏塔模型以实沸点集总为基础进行运算,实沸点集总中的每个组分按照馏程每5℃切割出一个虚拟组分,每个虚拟组分由6种物性(平均相对分子质量,液体密度,临界温度,临界压强,临界体积,偏心因子)来表征。这些虚拟组分的物性数据计算方法如下:对进入分馏塔的生成油的离散馏程信息(馏程温度和馏出体积分数)进行拉格朗日样条插值得到反应器产物的蒸馏曲线,结合反应产物的质量流量和体积流量,按照文献[8]中的物性计算公式,采用VBA技术在HYSYS脚本编辑器中嵌入集总转换计算代码,计算出实沸点集总中各个虚拟组分的物性信息,再将反应器模型与分馏塔模型连接起来使物性信息得以传递,从而实现两个不同集总的自动转化。以喷气燃料为例,有集总转换模型与不带集总转换模型的馏程模拟值与实际操作值的对比见图3。从图3可以看出,带有集总转换模型的模拟精度较高。

图3 不同模型喷气燃料馏程模拟精度对比— —不带集总转换的模拟值;— —带有集总转换的模拟值;●—实测值

在以Excel方式简化模型操作的人机接口模块,用户通过导航界面进入数据输入界面,查看数据采集模块导入的数据或手动修改数据,待数据输入完整后,点击按钮控件启动模拟模型进行全流程模拟。模拟结果直接在人机接口的结果查询子模块中查看。

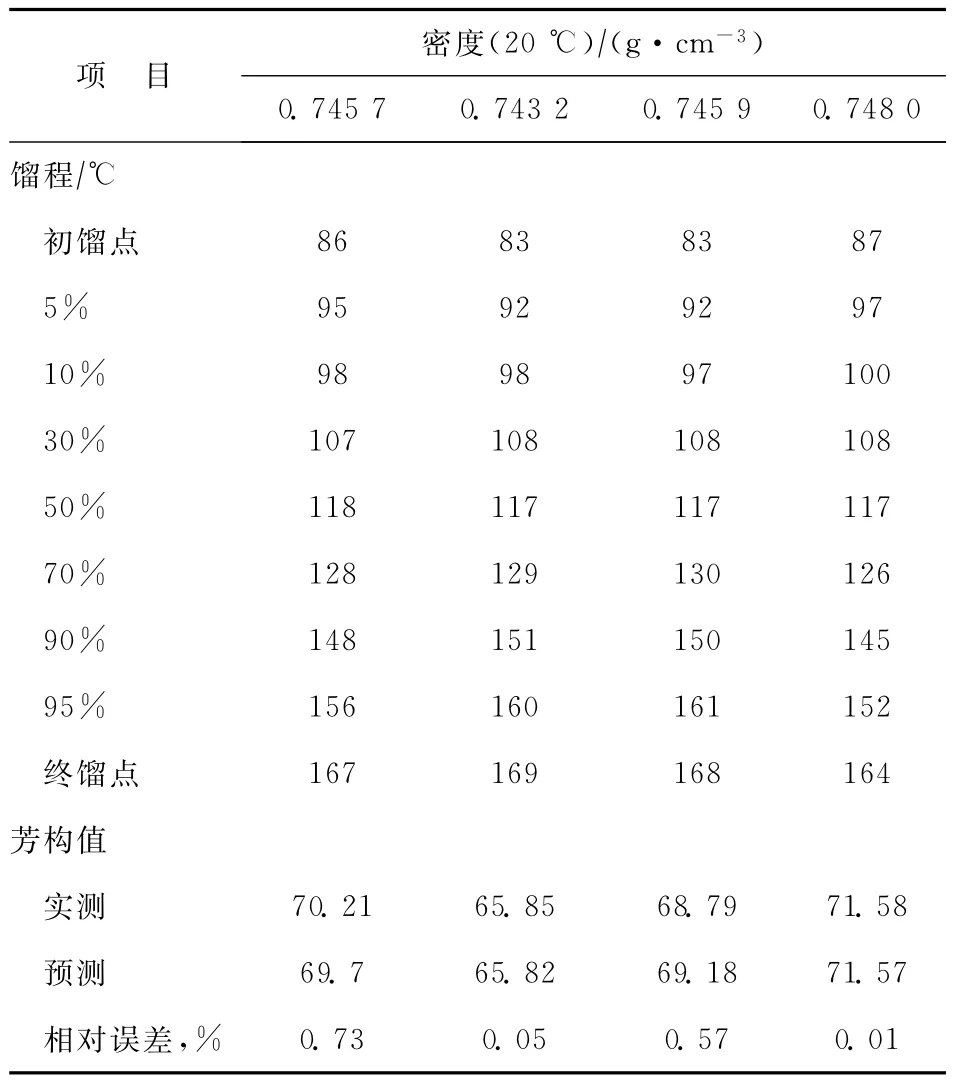

在分馏模型子模块中,分馏塔模型是基于实沸点集总计算的,由于不知道重石脑油中的环烷烃和芳烃的质量分数,无法准确得出某些基于分子结构计算的质量指标(如重石脑油的芳构值)。因此,在智能建模模块中采用BP神经网络技术,根据数据库中的数据训练网络后,再以分馏塔产品物流的模拟结果作为网络输入预测重石脑油的芳构值。重石脑油芳构值预测值与实际值的对比见表1。从表1可以看出,该智能模块对实际装置重石脑油的芳构值预测的相对误差在1%以内。

人机接口界面的优化分析可以使用户更自如地应对和掌控各种生产情况,根据当前市场行情,对生产做出相应调整,从而产生更大的经济效益。如欲提高喷气燃料产品的产量时,调整反应器入口温度可以改变加氢裂化反应深度,但是调整到多少能实现增产喷气燃料,仅凭经验不足以得出结论。可以将可行的某床层温度参数值以向量的形式输入优化分析界面,经过后台模型计算后,给出各种输入情况下的所有产品的指标,从而协助厂方指定调整方案,提高生产效益。

表1 重石脑油芳构值的预测数据

5 结束语

炼油装置模拟与优化系统是计算机流程模拟技术和炼油技术结合的产品,该系统集数据采集处理、流程模拟与优化、人机界面接口等计算机技术和神经网络技术为一体,能够极大地提高工作人员对装置能力的认识和使用模型的效率,协助工作人员对生产做出决策。使用该系统能够得到有效的生产解决方案,提高生产效率,创造巨大的经济效益。

[1] 李惠茗.常用化工流程模拟软件浅析[J].甘肃石油与化工,2010,9(3):45-48

[2] 章建栋,冯毅萍,荣冈.流程工业综合自动化系统的仿真技术及其应用[J].计算机集成制造系统,2007,13(9):1690-1697

[3] 王钧炎,黄德先.基于HYSYS的催化重整流程模拟及其应用[J].计算机与应用化学,2007,24(10):1302-1306

[4] 赵晓军,陈伟军,杨敬一,等.用ASPEN PLUS软件模拟优化卡宾达原油常压蒸馏的研究[J].炼油技术与工程,2005,35(11):43-48

[5] 殷卫兵,罗雄麟,史伟.原油常减压蒸馏塔的流程模拟[J].化工自动化及仪表,2010,37(5):88-93

[6] 冯毅萍,荣冈.流程工业智能工厂实验系统[J].信息与控制,2005,34(1):35-43

[7] 裴瑞凌,荣冈.炼油过程的智能工厂流程模拟仿真平台[J].化工自动化及仪表,2005,32(2):43-46

[8] Refining Department.Technical Data Book-Petroleum Refining[M].Sixth Edtion.Washington D C:American Petroleum Institute,1997:216-523