低渗油藏挤压充填油层改造新技术

张振华 于常委 王刘琦 杨含霞 包敏 河南油田采油二厂

低渗油藏挤压充填油层改造新技术

张振华 于常委 王刘琦 杨含霞 包敏 河南油田采油二厂

根据油藏物性分析,结合井区注采对应关系及压力分布状况,研究提出了不同于传统压裂技术的低渗油藏挤压充填油层改造新技术。其原理是将绕丝筛管下入到油层部位,然后打开充填通道,由压裂车组在接近或基本达到地层破裂压力、挤压近井地带的油层时将支撑剂挤压充填到泥砂缝隙中,形成新的渗滤带,增加渗流面积和渗流体积,实现油层增孔、增渗改造或解堵的目的。对柴资2井进行了油层改造,已累计实施26井次,阶段增油1.36×104t,平均单井阶段增油523 t;创经济效益2938万元;措施有效率达到90%以上;采油速度提高了0.35%。

低渗油藏;挤压;充填;油层改造;技术原理

1 技术原理

1.1 主要机理

根据油藏物性分析,结合井区注采对应关系及压力分布状况,研究提出了不同于传统压裂技术的低渗油藏挤压充填油层改造新技术。其技术原理是将绕丝筛管下入到油层部位,然后打开充填通道,由压裂车组在接近或基本达到地层破裂压力、挤压近井地带的油层时将支撑剂挤压充填到泥砂缝隙中,形成新的渗滤带,增加渗流面积和渗流体积,配套绕丝筛管完井,实现油层增孔、增渗改造或解堵的目的[1-3]。

1.2 结构及作用

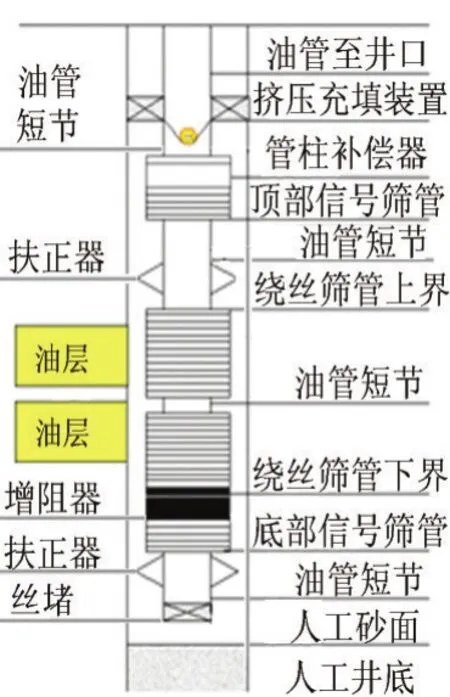

挤压充填施工工艺管柱由丝堵、信号筛管、绕丝筛管、增阻器、补偿器、扶正器、挤压充填装置和高压滑动井口等组成,见图1。

充填装置:悬挂、锚定防砂管柱并密封油套环形空间,提供充填、洗井通道。增阻器:提升压力,控制液流方向,确保支撑剂充填致密。信号筛管:反馈井下充填信息。高压滑动井口:提供循环通道,便于调整管柱,确保倒扣丢手顺利。

图1 挤压充填施工工艺管柱结构

1.3 特点

(1)绕丝筛管间隙可调,一般不会发生堵死现象。由于在绕丝筛管和套管环形空间中充满了致密的支撑剂,因而有效期长。

(2)与传统压裂油层改造技术的比较。传统压裂技术用于深层系较好,需要压出裂缝并加砂,压后有的井出砂;低渗油藏挤压充填油层改造新技术用于河南王集、井楼油田浅薄层油层效果好,压后不出砂,不容易造成管外窜,且措施费用较低,成功率高[4]。

2 现场应用及效果分析

2.1 实例一

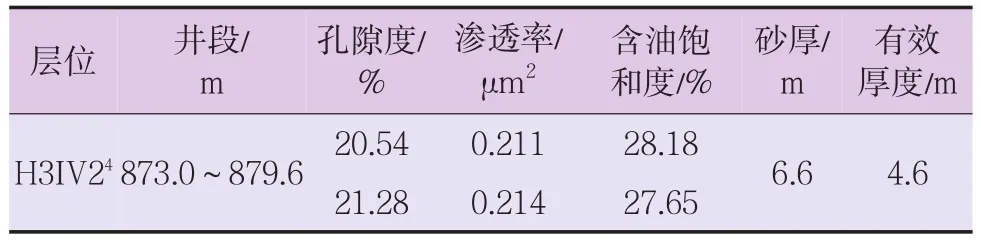

(1)柴资2井地质特征及物性。王集油田属普通稠油Ⅰ-1类;平均孔隙度20.85%;平均渗透率0.842μm2;地面原油密度0.810~0.889;原油黏度20.16~131.42 mPa·s,平均黏度为 75.79 mPa·s;胶质沥青质含量17.93%~30.48%;含蜡14.53%~30.53%;凝固点31~38℃。柴资2井是在王集油田柴庄含油区块部署的一口评价井,于2007年8月19日投产,生产层位H3IV24,基础数据见表1,单井控制地质储量5.497 9×104t。柴资2井投产后产出状况差,能量低,间歇生产,措施前累计产液168.8 t,累计产油98 t。2008年4月27日对柴资2井进行挤压充填油层改造,单井措施成本60万元。

表1 柴资2井油层基础数据

(2)加砂施工设计及泵注程序。将20 m3温度为80℃以上本区块热污水溶液(配15%防膨抑砂剂)挤入地层后关井平衡压力;用30 m3温度为80℃以上热污水溶液作前置液;将170 m3清洁压裂液携带25 m3特选石英砂挤入地层;平均加砂比17.2%;破裂压力27.3 MPa;最高施工压力25 MPa。

(3)效果分析。柴资2井措施前日均产液0.87 t,日均产油0.27 t。措施后日均产液16.53 t,日均产油4.89 t。首次试验取得了成功,措施效果显著。

2.2 实例二

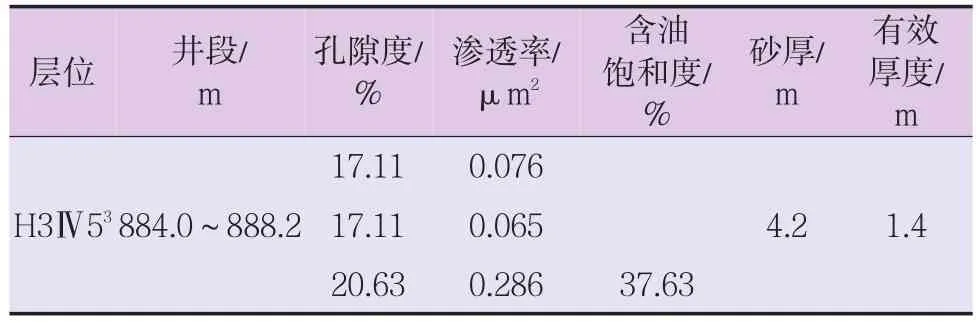

(1)楼813井地质特征及物性。井楼油田属薄层普通稠油Ⅰ-1类;地面原油密度0.895 6~0.931 4;70℃时地面脱气原油黏度21.71~83.14 mPa·s,平均黏度为80.5 mPa·s;胶质沥青质含量14.81%~36.39%;含蜡10.98%~32.14%;凝固点-5~27℃。楼813井是井楼油田八区的一口采油井,于2004年8月26日投产,生产层位H3IV53,基础数据见表2,单井控制地质储量1.806×104t。该井投产后产出状况差,产能低,为了提高其渗流能力,改善生产效果,2008年5月15日对楼813井H3IV53层进行挤压充填油层改造,单井措施成本50万元。

表2 楼813井油层基础数据

(2)加砂施工设计及泵注程序。将10 m3温度为80℃以上本区块热污水溶液(配20%防膨抑砂剂),挤入地层后关井平衡压力;用30 m3温度为80℃以上本区块热污水溶液作前置液;将170 m3清洁压裂液携带3.3 m3特选石英砂挤入地层;最高施工压力25 MPa。

(3)效果分析。楼813井措施前日均产液0.39 t,日均产油0.36 t。措施后日均产液3.7 t,日均产油2.9 t,平均日增油2.54 t。

3 结语

(1)应用低渗油藏挤压充填油层改造新技术,解决了河南王集、井楼油田低渗油藏的渗流状况,增加了有效渗流面积和渗流体积,提高了单井产能[5]。

(2)现场试验证明,挤压充填油层改造技术对孔隙度10%~25%、渗透率0.05~0.95μm2的油层改造效果比较好,如果超前培育注采井组的能量,措施效果会更好。

(3)对柴资2井进行了油层改造,已累计实施26井次,阶段增油1.36×104t,平均单井阶段增油523 t;创经济效益2938万元;措施有效率达到90%以上;采油速度提高了0.35%。

(4)该技术施工简单且压力低,最高施工压力一般低于油层破裂压力,施工费用低,是传统压裂技术费用的二分之一。传统压裂油层改造技术用于深层系较好,如果用于王集、井楼油田浅薄层油层,超破裂压力加砂施工容易导致管外窜。

[1]谢桂学,李行船.压裂防砂技术在胜利油田的研究和应用[J].石油勘探与开发,2002,29(3):99-102.

[2]陈元千.现代油藏工程[M].北京:石油工业出版社,2000.

[3]万仁溥,熊友明.现代完井工程(第二版)[M].北京:石油工业出版社,1996.

[4]张振华.稠油污泥深度调剖工艺技术研究及应用[J].油气田地面工程,2004,23(9):31-32.

[5]董长银,李志芬,张琪,等.防砂井产能评价及预测方法[J].石油钻采工艺,2002,24(6):45-49.

10.3969/j.issn.1006-6896.2011.5.049

(栏目主持 樊韶华)