船舶齿轮箱体铸件的工艺改进

李鹏峰(中国人民解放军第四八零八工厂军械修理厂,山东青岛 266042)

船舶齿轮箱体铸件的工艺改进

李鹏峰(中国人民解放军第四八零八工厂军械修理厂,山东青岛 266042)

针对齿轮箱体的缺陷,综合考虑产品的材质、结构、凝固顺序、造型方式等,通过工艺调整,采用树脂砂造型工艺,严格控制化学成分和熔化工艺,最终保证了齿轮箱体铸件的稳定生产。

齿轮箱;铸造工艺;浇注系统

某船舶有一齿轮箱体铸件重量为150kg,材质QT400-18,外型尺寸500mm×400mm×400mm,主要壁厚为8mm,局部达到25mm。该齿轮箱属于该船舶动力装备的关键产品,质量要求非常严格,外观及加工表面不得有任何铸造缺陷,周身需要做磁粉检测,不得有缩松、裂纹等缺陷。

在该齿轮箱体的铸造生产中,废品率一直居高不下,一度达到50%,不但影响了齿轮箱体的生产效率,更重要的是影响了船舶的保障水平。长期以来,使用了很多铸造方法,效果一直不明显。针对如此情况,笔者经过详细的技术分析,针对齿轮箱体铸件的材质、结构、凝固顺序、造型方式等,制定了详尽的工艺,并全程进行了跟踪指导,最终将废品率控制在3%以下,成功解决了这一难题,减少了损失,确保了船舶质量和工期。

1 原铸造工艺分析

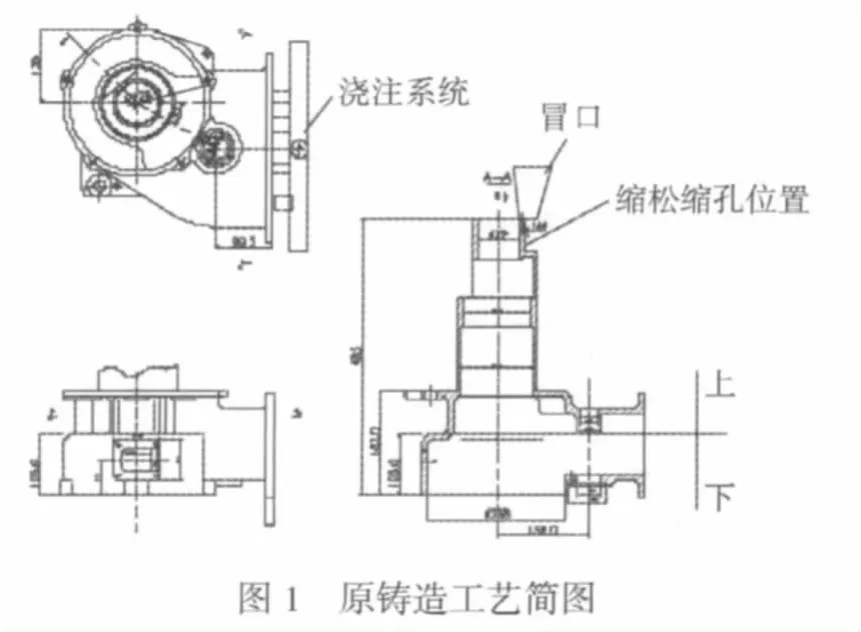

该齿轮箱体的原铸造工艺见图1。采用表面干型造型,浇注系统为沿着轴线方向垂直的立式浇注方案,从内浇道引入位置来看,相当于底注式浇注系统,在上面厚大部位开设了一个冒口。采用该工艺生产的铸件缺陷如图1所示,缩松缺陷主要集中在顶部壁厚25mm厚大部位,几乎一半产品加工后发现或重或轻的缩松问题,导致产品报废。

分析缺陷产生的原因,认为这种轴线立式底注式浇注方案,当铁液经由浇注系统进入型腔后,首先进入型腔底部,然后液面上升,最后到达顶面厚大壁厚位置;但是由于到达顶面的铁液流经了几乎整个型腔,因此温度下降很大,当达到顶部时,壁薄为8mm的位置已经凝固,因此上部厚壁部位没有铁液的补缩,于是产生缩松。

另外,由于厚大部位位于高处,基本没有静压头,不能依靠压力补缩,这也是缺陷难以消除的另一个主要原因。

除此之外,笔者考虑到,化学成分的合理选择、稳定控制、有效地孕育以及球化方式也对解决缩松缺陷起着不可忽视的作用,因此,笔者从成分选择、熔炼工艺、工艺方案等各个方面综合制定了新的工艺方案。

2 新工艺方案的制定

2.1 化学成分的选择与控制

碳当量CE CE选择原则是上限不出现石墨漂浮,下限不出现渗碳体,保证完全球化,在此基础上提高CE,以获得好的铸造性能,减少铸造缺陷。合适的碳当量为3.8%~4.2%,其中碳含量3.35%~3.8%,硅含量2.5%~2.9%。这样既可以保证力学性能,又可以获得良好的铸造性能,并通过石墨化膨胀消除缩松缩孔的效果。

Mn Mn是稳定珠光体元素,可以提高强度和硬度,降低塑性和韧性,在球铁中Mn主要起到合金化作用,对于本产品,应该尽量降低Mn的含量,成分控制在0.1%~0.3%范围之内。

P 磷在球墨铸铁中有严重的偏析倾向,易在晶界处形成磷共晶,严重降低球墨铸铁强度、塑性,尤其降低冲击韧性;磷还增大球墨铸铁的缩松倾向。当要求球墨铸铁有高的韧性时,应将磷控制在0.06%以下。

S S与Mg、RE的亲和力强,消耗铁液中的球化元素,形成MgS、RES等渣子,降低球化率。铁液中的S含量高,则铁液强度低,流动性差,硫化物多,铸件容易产生夹渣、皮下气孔等缺陷,所以在球铁的生产中应该严格控制铁液的含S量。采用低硫的原材料,将S控制在0.05%以下。

Mg 采用稀土镁合金来处理,控制成分范围如下:Mg残0.035%~0.055%,RE残0.02%~0.04%。

2.2 熔化工艺

采用电炉熔炼,出炉温度控制在1500℃。采用球化专用的堤坝式处理包,冲入法球化处理,并在浇注时进行随流孕育。控制浇注温度在1360~1380℃。

2.3 工艺方案调整

(1)改用树脂砂造型

首先由过去的表面干型砂造型改为树脂砂造型。树脂砂造型有以下优点:①铸件的尺寸精度高、外部轮廓清晰;铸件表面光洁,外观质量好;组织致密,铸件内部质量好,不容易产生缩松等缺陷。由于树脂砂具有较好的流动性、脱模时间可调节、硬化后强度高、在其后的搬运及合箱过程中不变形,以及因树脂砂的刚度高,在浇注和凝固过程基本上无形壁位移现象,所以铸件的尺寸精度高,它比粘土砂及表面干型砂生产的铸件可提高1~2个级别。②不用烘干,缩短了生产周期,节省了能源。③省去了烘干工序,型砂易紧实,溃散性好易清理等,大幅度降低了工人的劳动强度,为实现机械化生产创造了条件。

树脂砂所用原材料及其技术性能要求如下:原砂:擦洗砂,ZGS90-30H-30,含泥量不大于 0.1%;树脂:含氮量不大于3%,游离甲醛不大于0.3%;固化剂:总酸度 15%~25%(夏季)、25%~30%(春秋季)、35%~39%(冬季),游离硫酸0~2.8%(夏季)、8%~12%(春秋季)、10%~12%(冬季)。

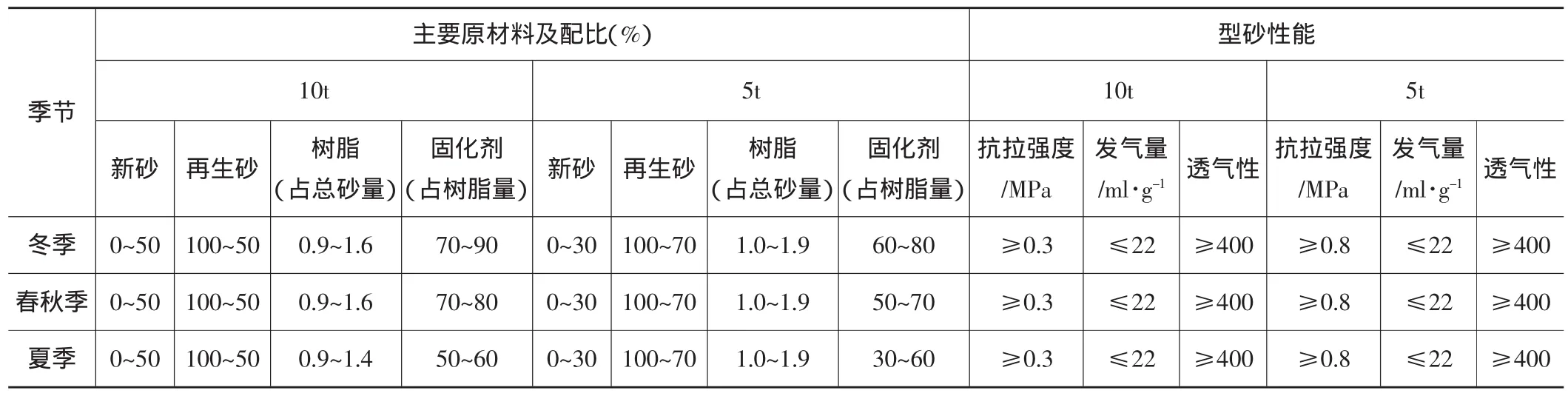

树脂砂混制工艺操作要点:配砂工应根据表1所列原材料、配比范围等内容进行严格控制。开机前要检查混砂机、树脂泵、固化剂泵、控制柜等设备装置是否处于正常位置,树脂、固化剂数量是否足够,发现问题要及时处理或反馈给有关人员解决。开机后约2~3s放出先头砂抛掉,此后在连续放砂造型过程中,中途因故停机再开机时,同样将先头砂部分抛掉不用,以保证树脂砂强度的均匀性。对10t混砂机来说,当芯盒或砂箱放满砂后开动振实台,放砂时尽量不要把砂撒落到地坑或沟槽内,以免影响操作。在生产过程中应随时观察管内树脂、固化剂数量变化,当管内液面达到最低点(最低点指同空气连通胶管内液面高出桶内出口处液面80~100mm的位置)时,应及时向桶内补充。当天生产完毕,应及时彻底清除搅笼内叶片上、笼壁上粘附的树脂砂,擦净树脂、固化剂喷嘴上污泥油垢等脏物,清理混砂机表面尘土。

表1 树脂砂混制工艺及性能

(2)工艺改进

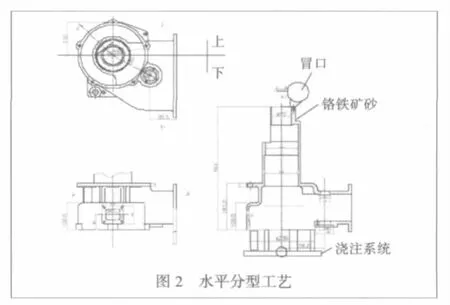

针对原工艺,为了保证厚大部位质量,并综合考虑铸件结构和顺序凝固,采用了沿着轴线分型的水平分型方式,浇注系统位于易出现缺陷的厚大部位的正对面,见图2。

铬铁矿砂的采用 对局部厚大的地方添加了铬铁矿砂,增加冷却速度,使冷却速度接近薄壁位置。

冒口的使用 在充型远端设置冒口,一方面能将充型过程中卷入铁液中的砂子由冒口排出,另外起到一定的补缩作用。

3 新工艺效果

由于改进后的工艺采用水平分型,并配合使用铬铁矿砂,远端浇注系统充型,加上厚大部位优先充满后上半部才开始充满型腔,造就由远端厚大部位开始的顺序凝固,再加上上箱很高,有很高的压头,进一步造就了重力补缩,利于消除产品缺陷。

从实际生产效果看,新工艺生产的多件齿轮箱体,仅有一件有轻微缩松,其他产品经过磁粉检查完全合格,成品率达到97%以上,取得了良好效果。

Improvement on Technology of Gears Case Castings of Shipping

LI PengFeng

(PLA 4808 Ordnance Repair Works,Qingdao 266042,Shandong China)

Aiming at the defect of gear case,the material,structure,solidification direction,molding method etc of the product have been totally considered with adjustment of technology,resin bonded sand molding technology,strict control of chemical composition and melting process,stable production of gear case has been finally ensured.

Gears case;Foundry technology;Pouring system

TG24;

B;

1006-9658(2011)06-3

2011-09-20

2011-131

李鹏峰(1974-),男,本科,工程师,主要从事船舶产品铸造工艺性能