基于UG的铸造三维工艺模型如何快速放涂料补正量探索

廉振文,张清泉

(1.广西玉柴机器股份有限公司,广西玉林 537005;2.河北电机股份有限公司,河北石家庄 050021)

基于UG的铸造三维工艺模型如何快速放涂料补正量探索

廉振文1,张清泉2

(1.广西玉柴机器股份有限公司,广西玉林 537005;2.河北电机股份有限公司,河北石家庄 050021)

铸造三维工艺模型在UG的建模过程中直接放涂料补正量,可以有效保证铸件的壁厚,是现代铸造精密化、薄壁化、轻量化和节能化的重要措施之一。实践证明,使用UG里面的抽壳和布尔运算命令巧妙结合可以快速完成砂芯涂料补正量在三维工艺模型上的建模。该方法使用简便,杜绝了因铸造工艺模型不完善而导致模具制造过程中放反涂料补正量的发生,从而缩短模具的验证周期、提高铸件的尺寸精度。

涂料补正量;抽壳;布尔运算

本公司新上一条铸造生产线,前期投入生产的几个机型都发现模具验证过程中有铸件壁厚达不到产品图样要求的情况。检查铸造三维工艺图与模具实物的尺寸时发现涂料补正量在模具制造过程中放反了或没放涂料补正量,从而大大延长了模具验证时间。为不断完善铸造三维工艺模型,减少因模型的不完整而影响后续模具制造及验证工作,铸造涂料补正量直接反映在工艺模型上就显得非常重要。作者在铸造工艺三维模型设计过程中通过不断学习摸索,总结了在UG环境下建模时如何快速实现放涂料补正量的方法。下面以中文版UG5.0版本作为例子来阐述如何进行操作。

1 铸造三维工艺模型放涂料补正量的必要性

随着计算机技术的发展,铸造工艺计算机辅助设计在铸造工艺设计中的应用越来越广泛[1],铸造工艺模型由二维图迅速发展到现在的三维图。由于原来二维工艺图对于模型的涂料补正量只停留在文字描述上,在二维工艺图上无法直接放涂料补正量。目前的铸造三维工艺模型对涂料补正量的处理还是延续原来二维工艺图的方法使用文字描述,最后涂料补正量是在模具制造过程中通过留量加工的方法来实现,即在模具毛坯加工时通过调整刀具的高度来实现涂料补正量在模具实物上的反映。这种方法的弊端在于模具加工过程中调整刀具时容易把方向调反,主要原因是模具设计者及加工者对具体的铸造工艺理解有偏差,容易造成模具实物多加工了一个涂料层的厚度,用这样的模具射制出来的砂芯尺寸会变大,砂芯浸泡涂料后实际的大小就大了两个涂料层的量,用这样的砂芯浇注出来的铸件壁厚会变薄,甚至壁厚达不到产品图纸的要求。另外还会延长模具的验证周期,增加模具的改模工作量,减少模具的使用寿命。

此外,由于铸件形状复杂,不能简单地使用“偏置面”、“移动面”、“偏置区域”等直观命令把涂料补正量放在铸造三维工艺模型上,因此,铸造工艺设计者更倾向于把涂料补正量的问题留给模具设计者来完成。这是铸造三维工艺模型不够完善的表现,给模具制造过程中可能放反涂料补正量埋下了隐患。

由于涂料补正量一般在0.3mm以下,即使模具加工时涂料补正量的方向反了,目前的检测方法也很难在后序的检模工序发现问题。随着高速数控加工中心在模具制造行业的普及,刀具的加工精度越来越高,模具的质量在很大程度上取定于铸造三维工艺模型,因此刀具在模具加工过程中只有零对零加工才能更好地保证模具的制造质量,这就要求从事铸造工艺的设计人员要把涂料补正量直接反映到工艺模型中。

2 总体思路

从三维产品图上取出砂芯,在完成砂芯芯头建模及放铸造收缩率后再放涂料补正量比较合适。首先要确定砂芯的芯头那些部位需要放涂料补正量,对于不需要涂料补正的芯头位置在应用“抽壳”命令时将该面作为“移除面”;第二将砂芯多复制一份作为抽壳用;第三是涂料补正量的输入,即在“抽壳”命令的“厚度”选项框中输入需要的涂料厚度值;第四按第一步的方法进行“抽壳”,把抽壳后形成的实体与原砂芯作“求差布尔运算”即可完成。

3 实例应用

下面就本公司某型号柴油机气缸体在铸造工艺设计过程中如何放涂料补正量为例子加以说明,选形状复杂的主体芯作为例子。

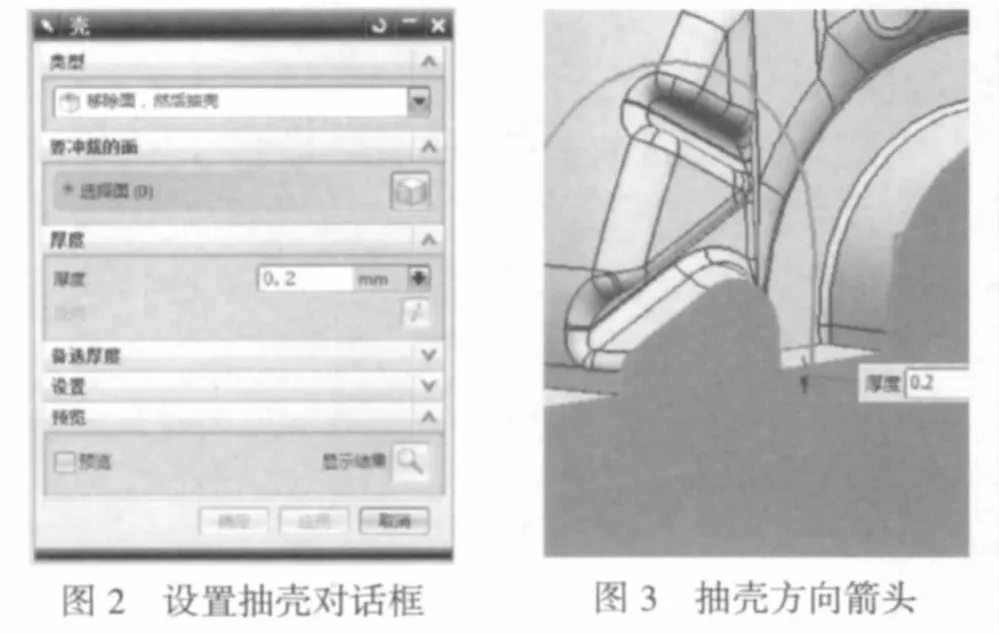

首先确定不需要放涂料量的芯头面(见图1标出的面及其对称面)作为“移除面”;第二把工艺模型复制一份;第三选取“抽壳”图标 ,设置“抽壳”对话框,类型选“移除面,然后抽壳”(如芯头面全部要放涂料量则选“抽壳所有面”),厚度值为0.2,如图2所示。

抽壳对话框设置完后接着选取要移除的面,选取不需要涂料补正的芯头面作为要移除的面,此时要确认“厚度”的方向箭头指向(见图3):指向砂芯内部则抽出来的壳体求差布尔运算后砂芯变小,指向外部则抽出来的壳体无法做求差布尔运算(此方向只适合外型模,此时应做求和布尔运算);再选“抽壳”对话框的“应用”或“确定”按钮即可,如图4所示。

抽壳完成后,再进行求差布尔运算,求差时注意:目标体为抽壳前的模型,刀具体为抽壳后的模型。

4 抽壳不成功常见的两个问题及解决办法

(1)抽壳实体形状太复杂。实体形状太复杂则一次抽壳可能不成功(如气缸体的水套芯、气缸盖的主体芯),出现这种情况时需要把实体分割成小块的实体再抽壳。分割实体时按照提示把高亮显示有问题的实体部分先分割出来单独抽壳,依此办法把剩余的实体分割后抽壳,这样可以大大节省设计时间。

(2)抽壳实体局部残缺。抽壳实体局部残缺主要表现为局部有不规则凹坑、凸起或实体局部的面被移除后形成漏风现象,出现这种情况抽壳时残缺的实体部位会高亮显示,把残缺部位填补完成就能成功抽壳。

5 结语

(1)在三维铸造工艺模型建模过程中利用“抽壳”命令可以快速完成涂料补正量的反映。

(2)对于形状复杂、残缺的实体可以采用将实体切割后再“抽壳”、填补残缺部位后再抽壳的办法。

(3)涂料补正量直接反映在铸造三维工艺模型上,不断完善工艺模型,提高后期模具的制造质量。

[1]代兵,胡红军,罗静.计算机技术在铸造工艺CAD软件开发中的应用[J].热加工工艺,2006,35(5):64-66.

Exploration of Quickly Setting Amount of Correction with Coating on UG-based Three-Dimensional Technology Model

LIAN ZhenWen1,ZHANG QingQuan2

(1.GuangXi Yuchai Machinery Co.Ltd.,Yulin 537005,GuangXi China;2.HeBei Motor Co.Ltd.,Shijiazhuang 050021,HeBei China)

Three-dimensional model of casting process modeling in UG can make corrections directly put the amount of coating,effectively guarantee the casting wall thickness,one of the most important measures with modern casting precision,thin-wall,light weight and energy.Practice has proved that unique combination of UG operation commands pumping shell and Boolean could quickly corrected the amount of coating on the model in three-dimensional modeling process of sand core.The method was easy to use to eliminate the imperfect model for casting mold manufacturing process which led to put the amount of antioccurrence of coating correction,shortening the verification cycle of the mold to improve the dimensional accuracy of castings.

Amount of coating correction;Shell;Boolean

TG24;

A;

1006-9658(2011)06-2

2011-07-18

2011-109

廉振文(1982-),男,助理工程师,主要从事铸造工艺、工装设计;新技术应用、新材料开发等工作