篦冷机“堆雪人”的原因分析及解决措施

吴云

篦冷机“堆雪人”的原因分析及解决措施

Reason Analysis and Solution of Snowman Formation in the Grate Cooler

吴云

我厂2500t/d熟料生产线主要由成都建筑材料工业设计院有限公司设计的CDC分解炉,2-1-1-1-1系列五级旋风预热器,ϕ4.0m×60m回转窑及LBTF2750篦式冷却机组成。2010年11月我厂为铁路部门生产铁路专用低碱水泥。在生产初期发生了一次严重的篦冷机“堆雪人”工艺事故。

1“堆雪人”时的现象

窑头飞砂较大,不易结窑皮,且主窑皮较短(<19m),升重偏低1085g/L,fCaO偏低0.6,熟料不易结粒,窑头温度看起来较高,且有较厚的窑口圈。出篦冷机熟料温度较高,事故发生时“堆雪人”速度非常快,只6h就从篦冷机堆至窑口,无法正常生产,被迫停窑处理。

2 原因分析

经分析,本次“堆雪人”主要是“飞砂料”的影响,而形成“飞砂料”有两个因素。

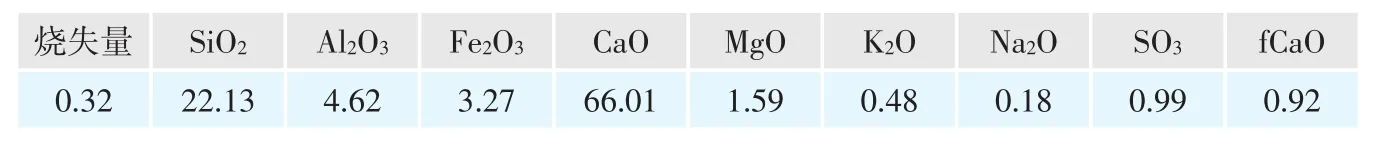

(1)由于铁路专用低碱水泥要求干缩性小、抗震性及抗折强度高,在配料时采用高KH、高SM的配料方案,并且要求fCaO<1.2%,碱含量<0.6%,C3A<8%,熟料化学成分、矿物组成及率值如表1、2所示。

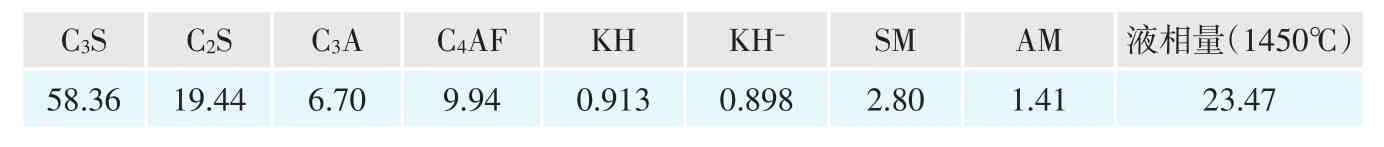

从表2看出,硅率过高,熟料在烧成时产生的液相量少,水泥熟料煅烧难度较大,形成了“飞砂料”。

(2)为了满足特种料fCaO<1.2%的要求,在不降产的条件下,为了入窑物料预烧好,在操作上提高分解炉的温度(890±10℃),入窑生料分解率达到了96%以上,并且适当增加头煤,关小系统排风,烧成带的热力强度得到大幅度提高,达到了降低fCaO的目的。但整个系统温度的提高,导致过渡带过长,造成熟料有过烧现象,加剧了“飞砂料”的形成。

另外,由于飞砂的影响,造成窑口圈增厚,最厚的地方达到600mm,窑口圈没得到及时处理,导致物料在烧成带的时间延长,加上窑前温度较高,出窑后熟料温度过高,并且发粘。

由于以上几种原因的叠加,造成了本次“堆雪人”工艺事故的发生。

3 解决措施

3.1 调整配料方案

在满足客户各项指标的前提下,适当增加铁的含量,Fe2O3控制在3.3%±0.20%,并且 Al2O3+Fe2O3控制在8.0%左右,液相量控制在24%~26%,为熟料结粒提供良好的基础,改变熟料结粒差的状况。

3.2 根据物料的特性合理优化操作参数

表1 熟料化学成分,%

表2 熟料矿物组成(%)及率值

(1)分解炉温度控制在870±10℃,使入窑物料表观分解率控制在90%~94%,防止因碳酸盐分解带缩短,而造成过渡带过长。

(2)适当减小篦床料层厚度,篦冷机一室压力由原来的4200±200Pa调至3600±200Pa,加快熟料的冷却速度并降低二次风温。

(3)喷煤管位置控制在-200至-600位置,即进窑口端面200~600mm的范围内,增加窑的冷却带,降低熟料进入篦冷机的温度,有效抑制窑口圈的形成。

(4)加大系统排风,内、外风比例由原来的内风/外风=6:6调整为内风/外风=6:8,确保窑通风顺畅,达到长焰顺烧,避免了短焰急烧或顶烧现象的发生。

(5)加强看火操作,稳定热工制度,严格掌握熟料的结粒情况,防止大波动。

(6)严格控制头、尾煤比例,稳定在4:6,并努力控制煤粉水分在2.0%以下,确保窑内煤粉充分燃烧和补偿因篦冷机料层厚度减小二次风温降低的缺陷。

4 效果

通过采取以上措施,我厂再也没有发生过篦冷机“堆雪人”事故,而且产质量较好。2010年11月份生产合格低碱熟料61600t,fCaO平均0.97%。

TQ172.622.29

B

1001-6171(2011)06-0042-01

通讯地址:甘肃张掖巨龙建材有限公司,甘肃 张掖 734000;

2011-04-01;

吕 光