天铁热轧180 t钢包滑板四次连滑的生产实践

张志刚(天津天铁冶金集团热轧板有限公司,河北涉县 056404)

天铁热轧180 t钢包滑板四次连滑的生产实践

张志刚(天津天铁冶金集团热轧板有限公司,河北涉县 056404)

介绍了开发滑板四次连滑的全过程,针对在开发滑板四次使用中出现的上、下滑板之间发生粘连、板面有剥落、当冶炼Ca处理或高Mn钢时产生马蹄形熔损等问题,进行原因分析,通过采取有效的措施,使滑板四次的使用率由38.21%提高到63.85%,吨钢降低成本0.44元。

钢包 滑板 裂纹 扩孔 实践

1 前言

天铁热轧板公司(以下简称天铁热轧)炼钢连铸系统2007年4月投产,配有180 t顶底复吹转炉2座、180 t-LF精炼炉2座、双工位180 t-RH炉1座、两机两流230 mm×(900~1 650)mm常规板坯连铸机2台、方圆坯互换连铸机1台。产品结构主要以碳素结构钢、低合金结构钢、锅炉及压力容器用钢、高强度结构钢、汽车大梁钢为主。随着快节奏、连续化生产和降低成本的需要,必然增加钢包热周转压力和职工劳动强度。滑板四次连滑是天铁热轧加快钢包热周转和减轻职工劳动强度的关键途径。天铁热轧通过滑板四次连滑开发应用,使四次连滑率达到60%以上,不仅缓解了钢包热周转的压力、降低了职工劳动强度,而且取得了显著的经济效益。

2 钢包和滑板使用条件及现状

钢包的工艺路径为BOF-LF-CCM,BOF-Ar/N2Blowing、Feed wire-CCM,BOF-LF-RH-CCM。钢包单次盛钢时间一般为120~180 min,平均出钢温度为1 650℃。180 t钢包滑动机构采用VSV LV12T5型机构,机构行程为200 mm,滑板设计孔径为ø80 mm,滑板材质为Al2O3-ZrO2-C系列,理化指标见表1。滑动水口以钢包后烧氧为主,包口烧氧为辅。钢包滑板经历2次和3次连滑使用,2次连滑率达到90%、3次连滑率在85%左右;自开率在98.5%左右。

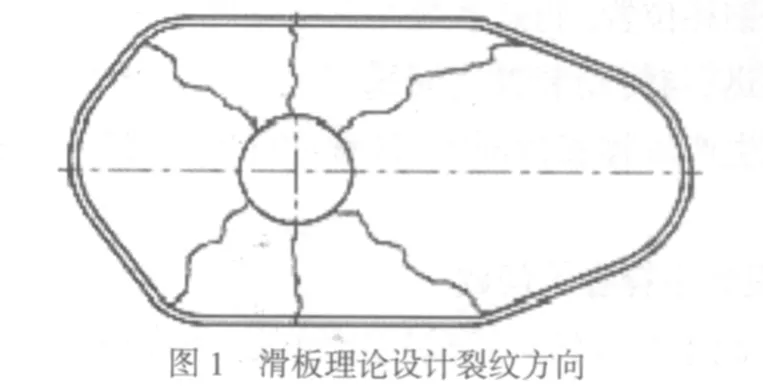

表1 滑板的理化指标

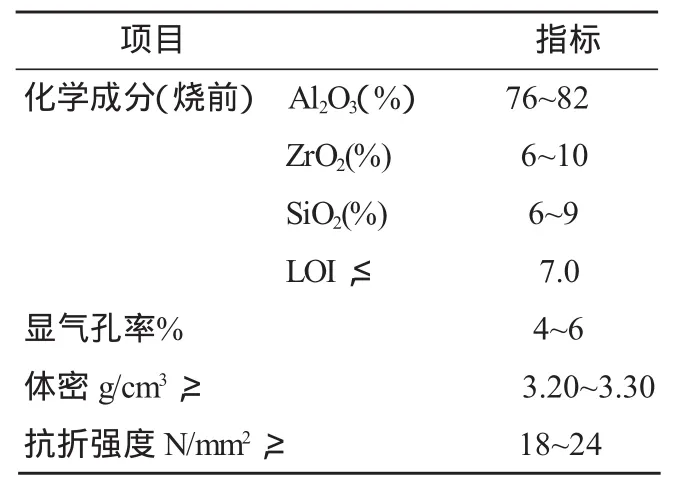

滑板三次使用后,板面只有轻微的氧化痕迹,产生裂纹的情况比较理想,无纵向裂纹,跟理论设计基本相符,见图1。采用的VSV滑板板形上优化了设计,使滑板在使用中由于热应力产生的裂纹远离滑道方向。

从滑板扩孔情况来看,使用3次,扩孔到90 mm~95 mm,平均每炉扩径3.3 mm~5 mm,只有个别板面出现颗粒剥落现象,见图2。如果再使用一次,滑板理论扩孔为93.3 mm~100 mm,滑板允许使用的孔径≦105 mm。

3 开发4次连滑的准备工作

3.1 重新规定了安装滑板的一些细节

例如火泥要涂抹均匀、饱满,泥料稀稠合适,不准有异物、硬块,火泥在滑板上的停留时间小于2 min,安装滑板的操作手法要平行挤压入位等。

3.2 校定滑板抹泥的专用工具

防止工具变形引起涂抹火泥厚度不均匀,避免发生板间夹钢、穿钢等事故,见图3。

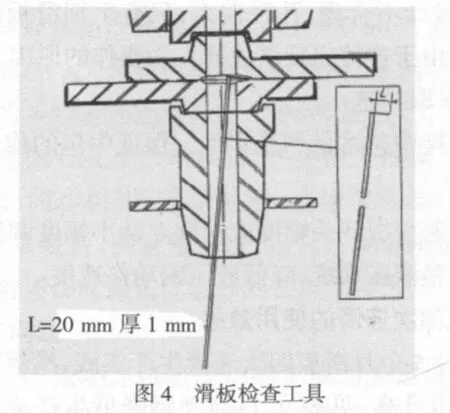

3.3 标定检查滑板的L尺

使L尺的有效厚度控制在0.9 mm±0.1 mm、有效长度20 mm、有效宽度控制在4 mm~6 mm内,防止检查工具的尺寸不精确,造成事故。见图4。

3.4 加强对滑板能否使用第4次的检查和判断,提高职工的责任心

如发现滑板出现纵裂、表面剥落、板间夹钢或渣、L尺插入滑板及水口缝隙的深度过深、扩孔大于100 mm、以及滑板滑行不顺畅等,必须更换滑板。

4 开发滑板四次使用中出现的问题、原因分析及采取措施

4.1 当滑板准备四次连滑烧氧处理和在连铸准备浇钢时,几次发现钢包滑动水口机构滑不开滑板

4.1.1 原因分析

(1)滑板质量的问题。在制造滑板时,应首先保证滑板厚度均匀、材质均匀,以利于滑板滑行。另外制作滑板所使用材料的膨胀系数越小越好,因为滑板在使用中温度是极不均匀的,与钢水直接接触的区域温度最高,其膨胀要远高于远离钢水区域,如果滑板所用材料膨胀系数大,就会使滑板高温区因膨胀较大导致滑板面由平面转变为凸面,从而阻碍滑板的滑行[1]。

(2)高温钢的影响。钢水温度高,使滑板高温区膨胀过大,阻碍滑板的滑行。

(3)板间夹钢、夹渣。由于滑板侵蚀严重或滑板开关频繁,滑道方向夹钢、夹渣,使滑板间的摩擦力过大,造成滑板滑不开。

(4)滑动水口机构的影响。机构变形、滑动框内有异物、弹簧在使用过程中压力变化等,造成滑板在机构框架内不平整或板间压力过大,导致滑板滑行困难。

4.1.2 采取措施

(1)在钢包浇完钢后滑板滑不开。需要打开机构,进行烧氧处理后须把此套滑板换掉,因为Al2O3-ZrO2-C滑板经过高温冷却后,材料发生不可逆晶型转变,同时滑板的结构强度、热震稳定性下降,如果再使用,将会造成滑板的抗侵蚀、冲刷性差,产生裂纹等隐患[1]。

(2)在连铸准备浇钢时发生滑动机构滑不开滑板。需要用应急手动液压缸手动打开滑板,因应急手动液压缸的压力大于自动液压缸。在连铸浇完后,必须把此套滑板更换掉。

(3)为了确保连铸的顺利开浇,把钢包准备区液压缸的压力调低,由原来的16 MPa调到12 MPa,压力调低后在连铸未发现滑板滑不开现象。

4.2 上、下滑板之间发生粘连、板面有剥落、掉料、分层等现象,并随滑板使用次数的增加和滑板停滞时间的延长,发生的几率增大

4.2.1 原因分析

(1)滑板材质的原因。滑板的膨胀系数大和热震稳定性差都易使上、下滑板之间发生粘连、板面有剥落、掉料、分层等现象。

(2)滑板在制作过程中混料不均匀、存在物料偏析现象也容易上、下滑板之间发生粘连、板面有剥落、掉料、分层等现象。

(3)生产周转的原因。滑板连用时,停滞时间较长,使滑板温度降到400℃以下,使滑板的强度、热震稳定性降低。

4.2.2 采取措施

(1)对现滑板材质进行微调,主要是降低砖坯的热膨胀及提高砖坯耐剥落性。

(2)对已经到成品工序的砖坯,按着厚度尺寸下限控制(原来使用滑板的厚度尺寸在上限),以此来抵消砖坯的部分膨胀。

(3)滑板的使用与钢包的周转关系很大,规定连用的滑板停用超过4 h,必须更换。

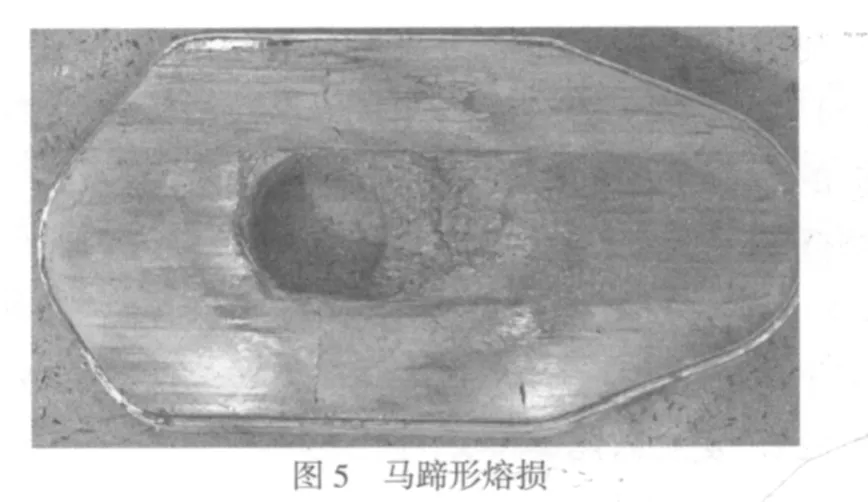

4.3 当冶炼Ca处理或高Mn钢时,下滑板沿滑道方向呈“马蹄形熔损”较严重

见图5。

4.3.1 原因分析

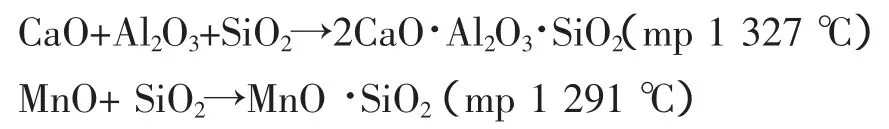

此种现象主要是因为Ca处理钢或高Mn钢与滑板发生如下反应[1]:

由以上两个反应式可以看出,由于CaO和MnO与滑板中的SiO2或Al2O3反应,生成低熔点物质,导致滑板熔损严重。尤其是Ca处理钢,Ca呈气态,对滑板进行循环侵蚀,从而使滑板熔损呈马蹄形。

4.3.2 采取措施

(1)对于Ca处理钢,要控制钢水中的Ca/Al=1.0~1.5之间,根据钢水中铝含量确定用钙线量[2]。

(2)当冶炼高Ca处理或高Mn钢时,规定滑板的使用次数不得超过3次,并且加强对滑板的检查,避免发生穿钢事故。

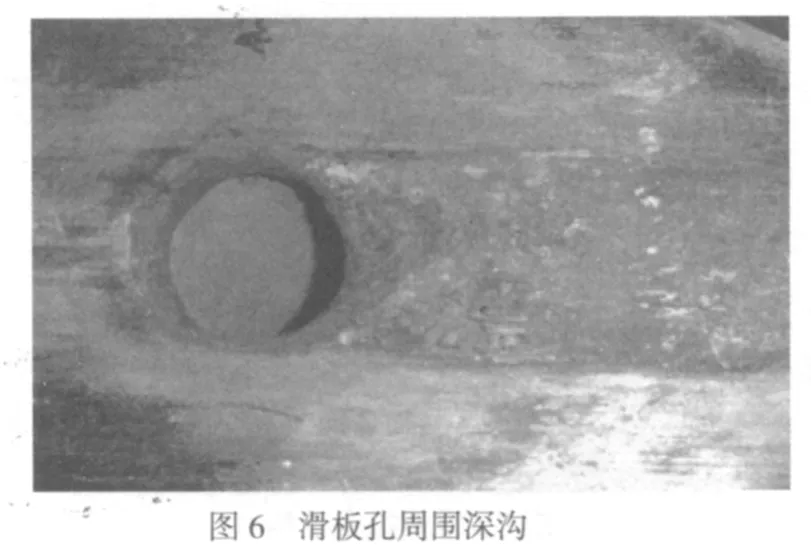

4.4 下滑板孔沿滑道方向被侵蚀呈一深沟状见图6。

4.4.1 原因分析

主要原因是连铸浇钢时,滑板的开度较小,长时间的侵蚀、冲刷,使滑板孔沿滑道方向被侵蚀呈一深沟状。另外,如果出现此种现象的滑板较多,则考虑滑板孔径设计不合理,孔径偏大;只有个别滑板出现此现象,是由于连铸出现事故或人为操作的原因。

4.4.2 采取措施

(1)保持中包重量的稳定性,保证中包的称量系统的精度[3]。

(2)控制滑板开关幅度应采取点动小幅度调整。

(3)调整液压系统,降低液压钢动作速度。

5 滑板四次连滑的使用效果

通过5个月滑板四次连滑生产实践,滑板四次连滑率逐步升高,见表2,目前吨钢降低生产成本0.44元。

滑板扩孔正常,扩孔在97 mm~102 mm,和理论计算相当,扩孔成椭圆形,比较规则,见图7和图8。

表2 滑板四次连滑率

6 结论

滑板的四次连滑生产实践表明,保证滑板的初次安装质量,提高滑板连用的检查和判断能力,四连滑是可行的。通过对滑板四次使用中出现问题的分析,采取了有效的措施,使天铁热轧的滑板四次使用率逐步提高,不仅减少了钢包处理时间,减轻了职工的劳动强度,而且经济效益显著。

[1]胡世平,龚海涛.短流程炼钢用耐火材料[M].北京:冶金工业出版社,2001.269-272.

[2]王雅贞,张岩.氧气顶吹转炉炼钢工艺与设备[M].北京:冶金工业出版社,2004.

[3]蔡开科,程士富.连铸铸钢原理与工艺[M].北京:冶金工业出版社,2003.108-110.

Production Practice of Slide Gate Four Cycle Operation for Tiantie Hot Rolling Mill 180 t Ladle

Zhang Zhigang

The paper describes the entire process of developing slide gate four cycle operation and analyzes the causes for upper and lower slide gate sticking,plate stripping and U-shaped melting loss in Ca treated steel or high Mn steel smelting.Effective measures were taken,which brought slide gate four cycle operation from 38.21%to 63.85%and lowered the cost by 0.44 RMB per ton steel.

ladle,slide gate,crack,hole expansion,practice

(收稿 2011-02-23责编赵实鸣)

张志刚,男,大学本科,现在天津天铁钢铁集团热轧板有限公司工作。