高弹性并列复合中空聚酯纤维的研制

张培红

(中国石化上海石油化工股份有限公司, 200540)

技术进步

高弹性并列复合中空聚酯纤维的研制

张培红

(中国石化上海石油化工股份有限公司, 200540)

探讨了在聚对苯二甲酸丙二醇酯/聚对苯二甲酸乙二醇酯并列复合中空纤维研制中,高聚物原料、复合纺丝温度、纺丝组件关键部件结构、拉伸工艺和松弛热定型条件对纤维的弹性性能的影响。结果表明:两种组分高聚物原料的黏度差异是影响弹性性能的关键因素,两种组分纺丝温度差在25 K左右较好,拉伸比对弹性性能的影响较大,松弛热定型温度和时间应分别控制在140~160℃和15~30 min。

聚对苯二甲酸丙二醇酯 聚对苯二甲酸乙二醇酯 并列复合 中空 弹性纤维

弹性纤维于20世纪60年代问世,80年代起得到了较快的发展。采用美国杜邦公司技术生产的“莱卡”弹性纤维产量居世界弹性纤维产量的首位,“莱卡”几乎成了家喻户晓的弹性服装材料及弹性纤维的代名词。从化学纤维的物理机械性能角度来看,所谓弹性纤维是一种具有很高的断裂伸长率、低模量和高弹性回复力[1]的纤维,其中聚氨基甲酸酯纤维(又名氨纶)是弹性纤维中最具代表性的品种。目前,氨纶被广泛用于带有弹性功能的纺织、针织产品以及医疗用弹性绷带生产。由于氨纶的生产工艺相对复杂,与熔融纺纤维相比,加工成本高且环保要求严格[2],因而多年来化纤业致力于研究开发聚酯类弹性纤维以代替造价昂贵的氨纶,其中美国英威达、德国拜耳和日本Asahikasei等公司已经取得了实质性的进展。

近年来,高弹性聚酯纤维先后经历了传统的拉伸变形、非对称冷却成形、新型聚酯开发和双组分复合等发展阶段,其中聚酯双组分复合纤维的开发为纺制弹性纤维开辟了一条新的途径。用该法制成的产品品种多、附加值高,是高档面料的理想原料之一。文章所涉及的高弹性并列复合中空聚酯纤维的研制采用的是特殊设计的熔体分配板及喷丝板,用聚对苯二甲酸丙二醇酯 (PTT)与聚对苯二甲酸乙二醇酯(PET)进行并列复合纺丝,利用PTT的特性及其所体现的综合优异性能成功开发出了高弹性并列复合中空纤维。这种纤维手感柔软,弹性回复性能优异,可用作仿毛织物的原料。

1 实验部分

1.1 原料

为了研制具有高弹性的并列复合纤维,并获得螺旋型永久卷曲的效果,要求所选原料具备以下特点[3]:

(1)两种组分间具有较强的相容性,不会产生相对滑移甚至剥离;

(2)两种组分具有不同的热收缩率,在纺丝拉伸的过程中会产生差异。

按照以上要求,选择PET和PTT作为并列复合纺丝的两种组分。由于PET和PTT的大分子结构相似,两种组分之间有较好的相容性。在相同的剪切速率下,PTT的表观黏度比PET小,熔体的流动性能也比PET熔体好,而纺丝线上拉伸应力的差异导致PTT组分的热收缩率较PET大[4]。两种组分结构上的差异使纤维在拉伸后发生螺旋型卷曲——三维卷曲,从而产生高弹性能,而由于分子结构相似,两并列组分间的黏合力较大,在后加工中不易裂离,复合纤维的强度和可纺性得到了保证。

在复合纤维制造过程中,合理的两种组分复合比是促使弹性发挥到极致的关键之一。实验所选取的PET与PTT的体积比为50∶50。

半消光PET切片由中国石化上海石油化工股份有限公司生产,特性黏度0.675 dL/g,熔点258℃;微消光PTT切片由美国壳牌公司生产,特性黏度0.920 dL/g,熔点229℃。

1.2 纺丝、拉伸工艺条件

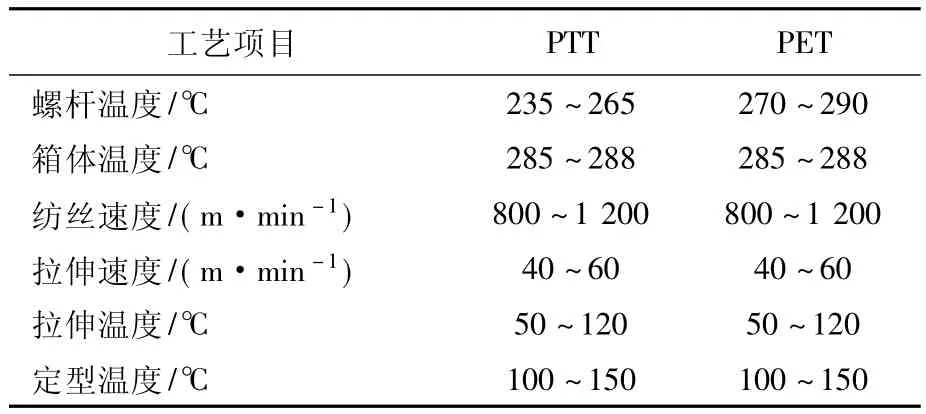

两种聚合物分别经干燥、熔融和计量,输送至同一纺丝组件,在喷丝板处汇合并被挤出,经拉伸后制得并列复合中空纤维。并列复合中空纤维的纺丝、拉伸主要工艺参数见表1。

表1 并列复合中空纤维纺丝、拉伸主要工艺参数

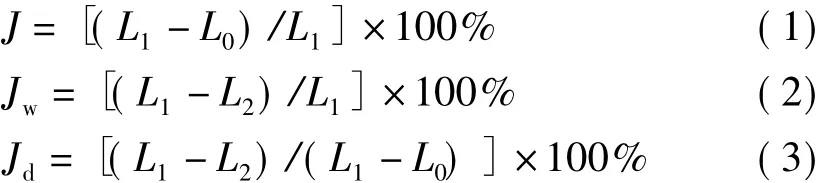

1.3 卷曲性能测试方法及表征指标

弹性纤维的卷曲性能参照国家标准GB/T 14338—2008《化学纤维卷曲性能试验方法》进行测试:预置夹持距离为20 mm,从已达到平衡的样品中随机取出20束纤维(卷曲未被破坏),再从每束纤维中用张力夹随机夹取一根纤维,将其悬挂于卷曲弹性仪的测力挂钩上,然后用镊子将纤维的另一端置于下夹持器中。加载轻负荷(0.002 0±0.000 2 cN/dtex),平衡后读取纤维长度L0;加载重负荷(0.075 0±0.007 5 cN/dtex),平衡后记下纤维的长度L1;保持30 s后去除重负荷,恢复至预置夹持距离,保持2 min后加载轻负荷,平衡后读取纤维的长度L2。按以下公式分别计算卷曲度(J)、卷曲回复率(Jw)和卷曲弹性率(Jd)等卷曲性能指标。

卷曲度用于表征卷曲后纤维的缩短程度,主要与卷曲数和卷曲波的深度有关;卷曲回复率也称剩余卷曲率、残留卷曲率(度),用于表征卷曲纤维卷曲的耐久牢度,因而也称卷曲牢度;卷曲弹性率用于表征纤维受力后卷曲恢复的能力[5-7]。

2 结果与讨论

影响PTT/PET并列复合中空纤维弹性性能的因素包括:复合纺丝温度、复合纺丝组件中熔体分配板和喷丝板结构、拉伸工艺、松弛热定型条件和弹性纤维加工油剂等。

2.1 纺丝温度

复合纤维的纺丝工艺流程与常规纤维的工艺流程相似,纺丝温度根据两种组分各自的熔体特性确定。PTT切片纺丝生产工艺不同于PET切片,纺丝温度比PET低30 K左右,一般要求熔体在螺杆与喷丝板之间的停留时间不超过15 min,否则熔体容易发生热降解。就并列复合中空纤维纺丝而言,两种熔体的温差越大,熔体的黏度相差就越大。实际生产中发现,两种熔体的黏度相差过大会影响纺丝的稳定性,进而影响产品质量。因此,对PTT采用低温熔融、高温纺丝工艺,对PET则采用高温熔融、低温纺丝工艺。纺丝过程中,控制PTT的温度在235~265℃,PET的温度在270~290℃,纺丝箱体温度在285~288℃。

在相同的挤出条件下,低黏度组分PTT呈凹型,高黏度组分PET呈凸型[8]。图1为PTT/PET并列复合中空纤维的截面图,截面中阴影部分为半消光PET组分,光亮部分为微消光PTT组分。

图1 PTT/PET并列复合中空纤维截面

从图1可见,该纤维两种组分界面清晰并且相容,纤维截面呈中空状态。经检测,复合纤维的中空度达30%。

2.2 纺丝组件

复合纺丝组件的关键部件是熔体分配板和喷丝板。在并列复合中空纤维的制造过程中使用了特殊孔形的喷丝板,以使高弹纤维具有中空的截面几何形状。分配板采用导管式结构,每根导管对应一个喷丝板导孔。PET组分通过处在熔体分配板导管外的腔体流入导孔,PTT组分则通过下分配板导管中心流入导孔,两种熔体在喷丝孔中形成环状液流后喷出。利用喷丝板上的C形喷丝孔可方便地纺制出外径较细、中空度适宜的纤维:当熔体经喷丝板C形孔的圆弧狭缝挤出后,圆弧形熔体膨化,两端黏合而形成空腔,经固化后形成中空纤维。喷丝孔圆弧狭缝的大小直接影响纤维中空腔的形成。夹缝过大的话,只能纺出C形纤维;夹缝过小时的话,熔体出喷丝孔后很快发生膨化而黏合,外界气体不能进入熔体内部,无法形成空腔。从机械强度角度考虑,喷丝孔圆弧狭缝小则喷丝板的强度低,易损坏。另外,喷丝孔的排列方式和C形孔的开口方向对纤维的中空度和卷曲效果等指标也有较大的影响。

2.3 拉伸工艺

由于初生纤维截面具有不同的微观结构,因此,在相同的拉伸过程中,纤维截面的轴向存在不同的内应力。当拉伸外力消失后,因高弹形变而伸展的大分子立即发生松弛,产生不同程度的收缩,使纤维绕轴向发生扭曲,从而产生螺旋形波纹外形。复合纤维的后加工工艺参数取值介于PET、PTT两种高聚物的加工工艺参数之间,拉伸过程中主要控制拉伸比、拉伸温度和热定型温度等工艺参数。

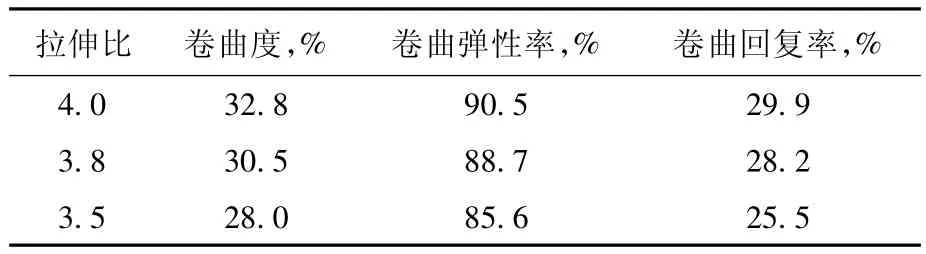

2.3.1 拉伸比

复合纤维的整体取向随拉伸比的增加而增加。无论是PET组分还是PTT组分,大分子链在外力作用下沿纤维轴向发生了取向,尤其是非晶区分子链的规整性增强,卷曲的大分子链受到拉伸,所受作用力越大,大分子链沿纤维轴的取向程度越高。拉伸比对于不同组分复合纤维大分子取向的影响不尽相同,故纤维的收缩性能也不同。拉伸比增大,大分子取向趋于增大,活性在热松弛状态下的收缩率也随之增大,从而造成两种组分的收缩差异增大[8]。同时,由于PTT大分子存在“奇碳效应”,在分子链上存在三维螺旋结构,由此形成的弹性纤维更具良好的结构基础[9]。在实际生产中,过大的拉伸比会导致毛丝、断头,故拉伸比不能过高。反之,拉伸不足会产生僵丝,从而影响产品质量。因此,在后加工过程中,拉伸比应控制在3.5~4.0左右。

PTT/PET并列复合中空纤维后加工过程中拉伸比对纤维弹性性能的影响见表2。

表2 拉伸比对PTT/PET并列复合中空纤维弹性性能的影响

由表2可见,在给定的拉伸比条件下,复合纤维的弹性随着拉伸比的增加而增加,这与多数熔融纺纤维的变化规律一致。

2.3.2 拉伸温度

在拉伸过程中,纤维的超分子结构发生变化,主要表现为取向度的提高及结晶结构的变化。在复合纤维拉伸过程中应尽可能保持结晶度不变或结晶度增加缓慢,换言之就是阻止纤维中大分子结晶,显然高温拉伸和紧张热定形方式是不可取的。相对来说,拉伸温度和定型温度对纤维结构和弹性性能的影响较小。PTT的玻璃化温度55~60℃,然而PTT/PET复合纤维的玻璃化温度小于50℃,因此将拉伸浴槽温度控制在60~65℃,将拉伸蒸汽加热箱温度控制在90~100℃。

2.4 松弛热定型条件

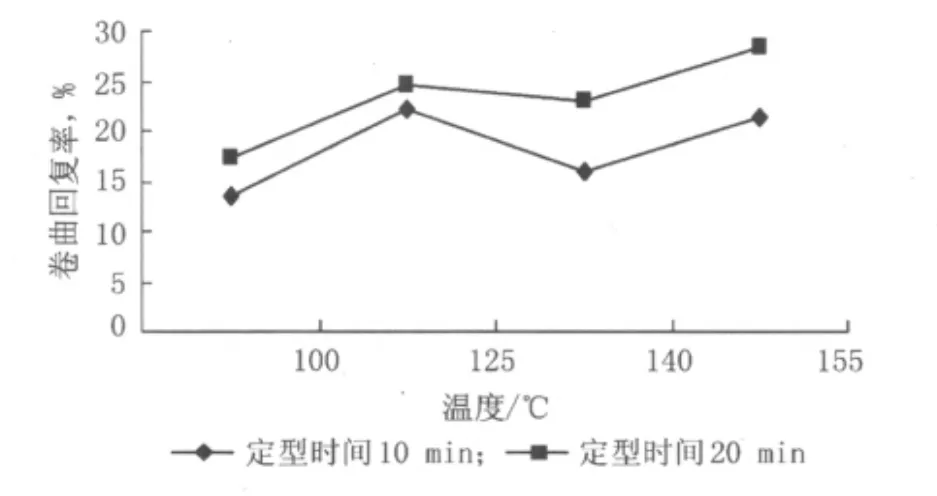

经过拉伸后的纤维尽管产生了螺旋形波纹,但纤维内部结构还不能处于相对固定的状态,尺寸稳定性很差,必须通过热定型来缩短大分子松弛时间,增加结晶度,使卷曲构象固定下来。松弛定型温度和时间对PTT/PET并列复合中空纤维卷曲回复率的影响见图2。

图2 卷曲回复率与松弛定型温度、时间的关系

由图2可见,适当提高松弛定型温度或延长松弛定型时间有利于纤维弹性性能的提高。试验采用140~160℃的松弛热定型温度和15~30 min的松弛热定型时间,纤维卷曲自然,高弹性纤维的卷曲牢度大。由此可见,后加工使初生纤维潜在的自然螺旋卷曲性能得以显现,赋予纤维不同于普通聚酯纤维的弹性性能。

PTT/PET并列复合中空纤维和PET、PTT纤维的弹性性能比较见表3。

表3 不同纤维的弹性性能比较 %

由表3可见,实验制得的PTT/PET并列复合中空纤维卷曲弹性率达到90%以上,卷曲回复率达到25%以上,弹性性能介于PET和PTT纤维之间。

2.5 弹性纤维加工油剂的选择

采用并列复合中空纤维制成的三维卷曲纤维,其弹性、膨松性与天然羽绒相差不多,但是手感不如天然羽绒,必须对三维卷曲纤维进行表面处理,使纤维与纤维之间的静摩擦系数降低,从而赋予纤维柔滑的手感。实验选用某油剂生产厂家的两种抗静电性优良的油剂(蓬松型、滑爽型)并进行了对比试验。两种油剂的物理性能基本相同,PTT/PET并列复合中空纤维分别经两种油剂上油后,成品的含油率及比电阻均符合要求,可见两种油剂的润湿性均较好,但纤维的手感和经过拉伸、热定型后的颜色方面有差异。经比较,滑爽型油剂的使用效果较好,弹性纤维更具滑爽的手感。

3 结论

(1)并列中空复合纤维的两种不同组分高聚物原料的选择非常重要,就PTT/PET并列复合中空纤维而言,两种组分的黏度差异是影响纤维结构、弹性及其回复性能的关键因素。

(2)生产PTT/PET并列复合中空纤维时,PTT熔体的温度控制在235~265℃,PET熔体的温度控制在270~290℃,两种组分温度差在25 K左右较好。

(3)拉伸比对PTT/PET并列复合中空纤维弹性性能的影响较大,拉伸温度和定型温度对纤维结构和弹性性能的影响相对较小。

(4)松弛热定型有利于提高PTT/PET并列复合中空纤维的卷曲性能,而定型温度和时间则影响到产品的卷曲稳定性,因此定型温度和时间应分别控制在140~160℃和15~30 min。

(5)油剂选用恰当能够赋予PTT/PET并列复合中空纤维滑爽的手感。

[1] 张树均主编.改性纤维与特种纤维[M].北京:中国石化出版社,1995.

[2] 芦长椿.环境、资源与化学纤维技术动向[J].合成纤维,2007,(12):4 -8.

[3] 汪正贵,杨逢春,朱新生,等.三维卷曲纤维及其应用[J].合成技术及应用,2007,22(1):42 -44.

[4] 施楣梧,肖红.PET/PTT双组分弹性长丝的结晶取向结构和卷曲性能[J].高分子通报,2009(1):37-44.

[5] 吴卫刚,周蓉.纺织品标准应用[M].北京:中国纺织出版社,2003.

[6] 李汝勤,宋钧才.纤维和纺织品测试技术[M].上海:东华大学出版社,2005.

[7] 赵书经.纺织材料实验教程[M].北京:中国纺织出版社,1989.

[8] 孟昭林,冯丽,汪乐江,等.复合短纤维的研制[J].纺织科学研究,1994(2):7-11.

[9] 王府梅,李京歌,谢璇妍.PTT等弹性纤维的弹性回复性能比较[J].东华大学学报,2004,30(3):90-92.

Preparation of High Elasticity Bicomponent Hollow Polyester Fibers

Zhang Peihong

(SINOPEC Shanghai Petrochemical Co.,Ltd.200540)

In the preparation process of PTT/PET bicomponent hollow polyester fiber,the effects of high polymer material,compound spinning temperature,structure of key parts in spinning pack,drawing process and shrink-setting conditions on the elasticity of the fiber were discussed.Result showed that the viscosity difference between the two kinds of high polymer materials were key factors affecting elasticity of fiber,spinning temperature difference between the two components was appropriate at about 25K,drawing ratio had great effect on the elasticity performance of fiber,and the shrinkage-setting temperature and time should be controlled at 140~160℃ and 15~30min respectively.

PTT,PET,bicomponent,hollow,elastic fiber

1674-1099 (2011)05-0027-04

TQ342+.8

A

2011-09-19。

张培红,女,1972年出生,1994年毕业于上海石油化工高等专科学校化纤专业,2005年毕业于华东理工大学工程管理专业,工程师,从事新产品开发管理工作。