脱乙基型碳八芳烃异构化催化剂的工业应用

夏文女 张彩娟

(中国石化上海石油化工股份有限公司芳烃事业部, 200540)

工业化应用

脱乙基型碳八芳烃异构化催化剂的工业应用

夏文女 张彩娟

(中国石化上海石油化工股份有限公司芳烃事业部, 200540)

介绍了SKI-110脱乙基型异构化催化剂在芳烃联合装置异构化单元中的应用情况。结果表明,SKI-110型催化剂具有空速高、氢烃比低、提温速率慢、活性和选择性良好等优点,实现了国产催化剂性能的提升。

碳八芳烃 异构化 脱乙基型 催化剂 工业应用

中国石化上海石油化工股份有限公司(以下简称上海石化)芳烃事业部600 kt/a芳烃联合装置于2009年9月建成投产。该装置以重石脑油、乙烯装置副产物及外购C8芳烃等为原料生产对二甲苯(PX),同时产出苯及氢气等副产品。装置包括连续重整、抽提、歧化与烷基转移、异构化、二甲苯分馏、吸附分离和氢提纯变压吸附(PSA)等7个单元,其中异构化单元的设计能力为244 kt/a。在对物料平衡、原料消耗和产品产量进行测算分析以及对异构化单元技术路线(乙苯脱烷基和乙苯转化工艺路线)进行充分论证的基础上[1],芳烃事业部采用乙苯脱烷基工艺进行了SKI-110脱乙基型碳八芳烃异构化催化剂(以下简称SKI-110型催化剂)工业应用试验。

1 催化剂的物化性质

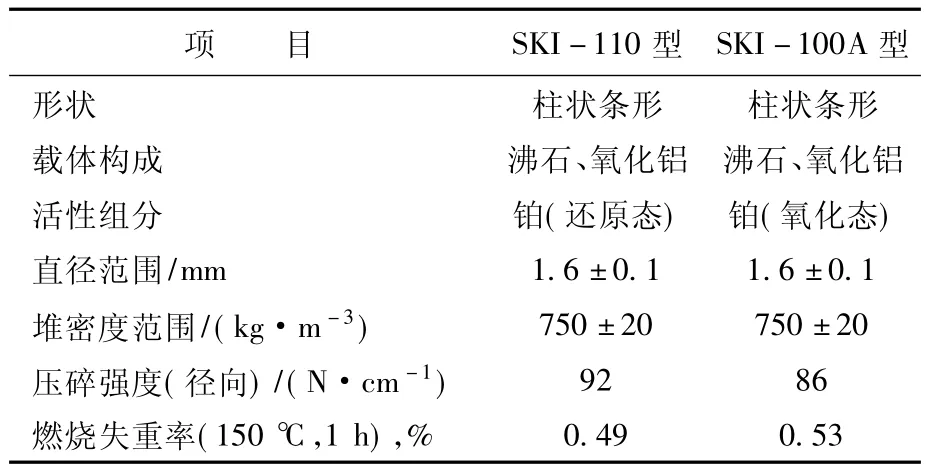

SKI-110型催化剂是一种含有沸石的载铂双功能催化剂,其中铂(金属组分)提供加氢和脱氢活性中心,沸石(酸性组分)提供异构化活性中心[2],催化剂的物化性质如表1所示。为便于比较,表1同时列出了在SKI-100型催化剂[3]基础上研发并于2005年实现工业应用的SKI-100A型催化剂的物化性质。

由表1可见,与SKI-100A型催化剂不同,SKI-110型催化剂负载的贵金属为还原态铂,因而投料开车的操作流程可以简化。同时,该催化剂的径向压碎强度比SKI-100A型高6 N/cm,在150℃下燃烧 1 h,失重率比 SKI-100A小0.04%,更符合工业应用的要求。

表1 催化剂的物化性质

2 工业应用试验

2.1 运行条件

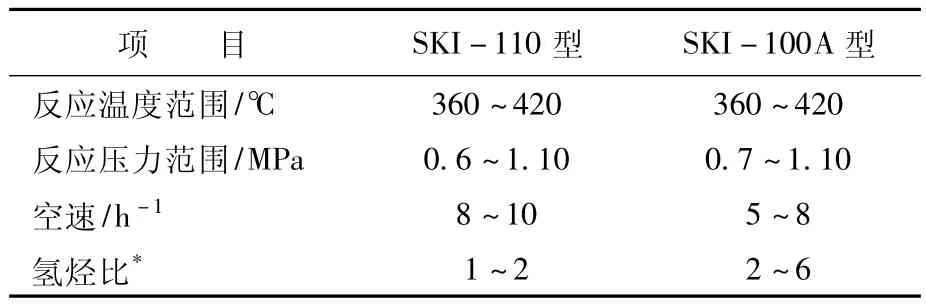

根据设计工况,工业试验中乙苯与C8芳烃的质量比不得小于23.26,其他工艺参数控制范围见表2。

表2 催化剂工艺参数控制范围

从表2可以看出,与SKI-100A型催化剂相比,SKI-110型催化剂空速范围提高到8~10 h-1,氢烃比降低到1~2,因此对苛刻的工况条件的适应性有了较大提高,可以减少催化剂的装填量,降低操作费用。

2.2 催化剂的装填

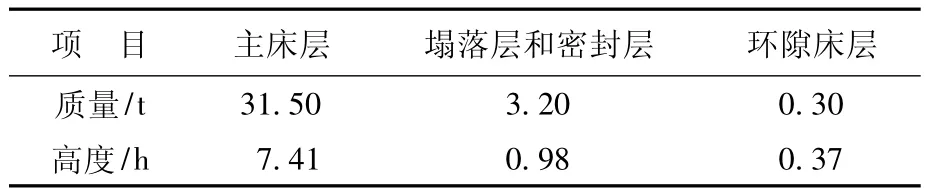

芳烃事业部600 kt/a芳烃联合装置异构化单元采用的是径向反应器。在反应系统空烧后,对反应器内部构件进行了检查,结果发现部分扇形管与反应器内壁存在一定的空隙,为此在空隙间塞上石棉绳,以避免物料流入反应死区。催化剂装填完毕后,将反应器进出口管线复位,并对系统进行氮封。SKI-110型催化剂实际装填量为35 t,堆积密度为0.723 t/m3(见表3)。

表3 催化剂装填情况

3 结果与讨论

3.1 催化剂的补充还原

虽然SKI-110型催化剂负载的贵金属出厂状态为还原态,但由于催化剂在包装、运输、存储和装填等过程中难免与空气接触,会吸收少量水分或吸附有机杂质,反应时催化剂的活性会有所降低。为避免催化剂性能下降,在装置投料开车前,对催化剂进行了2 h的补充还原。

SKI-110型催化剂的补充还原采用纯度为99%的氢气,升温速率控制在10 K/h,在反应器入口温度达到420℃时恒温2 h,在测得排放气体的露点小于-30℃时停止还原。

3.2 装置投料

异构化单元于2009年9月15日开始投料开车。投料时反应器入口压力为0.60 MPa,入口温度为327℃,循环氢气的纯度为98%,起始负荷为额定负荷的50%(144.5 t/h),投料后反应器负荷迅速升至额定负荷的80%(231 t/h)。

在缓慢提高反应器入口温度、适当降低反应产物分离罐压力后,系统趋于稳定。投料4 h后进行取样分析,结果表明催化剂活性正常。

3.3 装置初期运行情况

催化剂的活性用PX异构化率和乙苯转化率来表示,催化剂的选择性用二甲苯损失率表示。

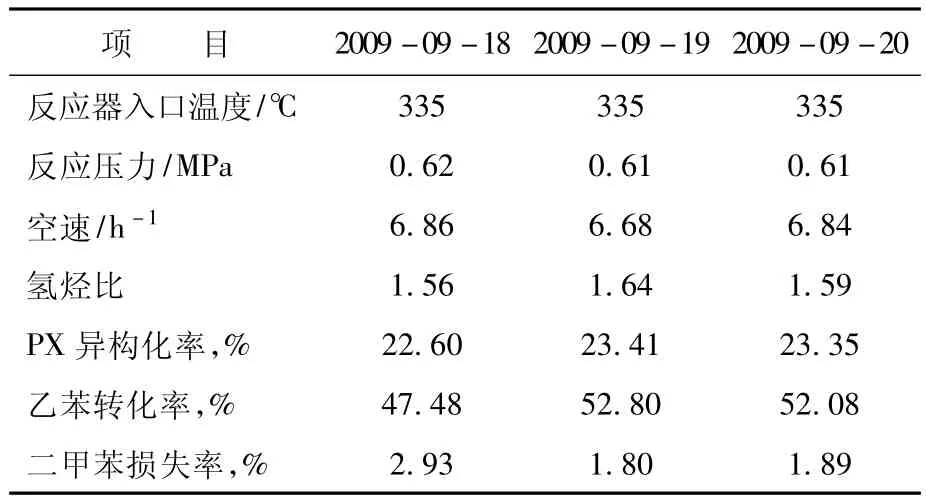

受芳烃联合装置上游单元生产异常以及原料性质变化等因素的影响,装置投料开车后,异构化单元并没有实现满负荷运转。装置初期运行情况见表4。

表4 装置初期运行情况

装置运行初期PX异构化率保持在22.6%以上。由于18日装置处于调整之中(18日装置进料中PX质量分数高达5.73%,远高于小于3%的设计要求),导致乙苯转化率偏低,二甲苯损失率偏高。经过原料、工艺的不断调整,乙苯转化率提高到50%以上,二甲苯损失率下降到2.5%以下。从表4可以看出,由于催化剂初始活性较高,反应器入口温度仅设定在335℃,技术指标达到了催化剂技术协议的要求。

3.4 催化剂的工业标定

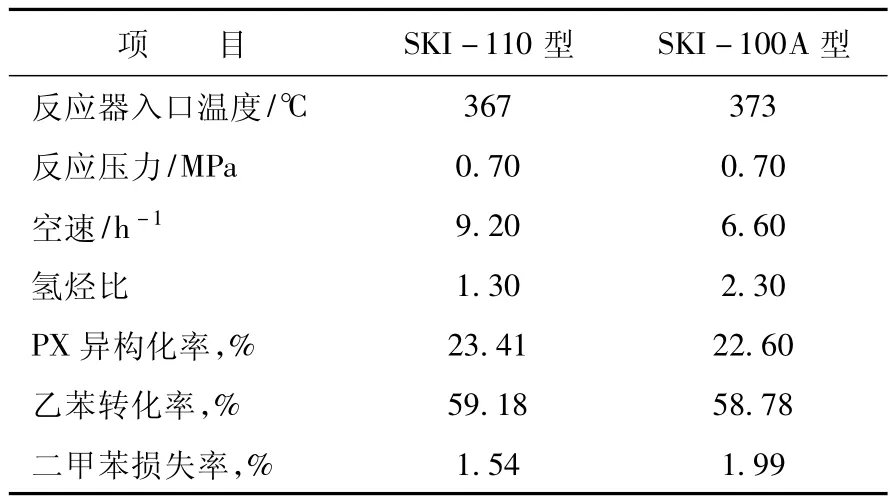

SKI-110型催化剂运行8个月后,2010年5月10日20时至5月13日20时对该催化剂进行了连续72 h工业标定,标定结果见表5(SKI-100A型催化剂用作参比剂)。

表5 SKI-110型催化剂工业标定结果

根据表5数据计算,与SKI-100A型催化剂相比,在运行空速提高39.39%、氢烃比降低43.48%的相对苛刻的反应条件下,二甲苯损失率减少0.45个百分点,乙苯转化率提高0.4个百分点,表明SKI-110型催化剂可作为SKI-100A型催化剂的升级产品,值得推广应用。

3.5 工业应用试验

SKI-110型催化剂从2009年9月15日投料开车至2011年6月共运行了21个月。为了确保催化剂的活性与选择性,试验期间逐渐提高了反应器入口温度。

在一定的反应条件下,催化剂的连续运转结果如表6所示。

受600 kt/a芳烃联合装置总体物料平衡等诸多因素的影响,异构化装置原料性质发生变化,投料开车后的最初几个月装置负荷较低,因此工艺参数的调整与性能指标的优化在随后几个月进行。

表6 SKI-110型催化剂工业试验结果 %

SKI-110型催化剂连续18个月的运行情况表明,催化剂性能保持良好,操作稳定,乙苯转化率平均达到56.28%,PX异构化率的平均达到23.04%,二甲苯损失率平均为1.44%,显示出良好的活性和选择性。此外,反应温度的提升速度较慢,月平均温升为0.96 K,表明催化剂失活速率低。

4 结语

SKI-110型催化剂在600 kt/a新建大型PX装置上的应用结果表明,在空速为9.2 h-1、反应器入口温度为367℃、反应压力为0.7 MPa、氢烃比为1.3条件下反应72 h,PX异构化率达到23.41%,乙苯转化率达到59.18%,二甲苯损失小于1.54%。连续18个月的运行结果表明,SKI-110型催化剂的操作条件缓和,实现了国产催化剂性能的提升,具备在同类型装置上推广应用的条件。

此外,SKI-110型催化剂具有高空速、低氢烃比的特点,有效降低了装置的能耗和物耗,与采用同类型催化剂的装置相比,每年可增加经济效益4 511万元。

[1] 张惠跃,刘中勋,王建伟.C8芳烃异构化技术的选择研究[J].石油炼制与化工,2008,39(6):56-59.

[2] 王建伟,桂寿喜,景振华.二甲苯异构化催化剂的研究进展[J]. 化工进展,2004,23(3):244 -247.

[3] 王广胜,王承学.SKI-100型C8芳烃异构化的工业应用[J]. 化工科技,2007,15(6):39 -41

Commercial Application of Deethide C8Aromatics Isomerization Catalyst

Xia Wennü,Zhang Caijuan

(Aromatics Division,SIOPEC Shanghai Petrochemical Co.,Ltd.200540)

The commercial experiment of SKI-110 deethide isomerization catalyst in isomerization unit of aromatics united unit was introduced.Result showed that with the various merits as high air speed,low hydrogen/hydrocarbon mole ratio,low warming rate,good activity and selectivity,SKI - 110 catalyst realized performance improvement of home made catalyst.

C8aromatics,isomerization,deethide,catalyst,commercial application

1674-1099 (2011)05-0045-03

TQ426.95

A

2011-06-14。

夏文女,女,1965年出生,1986年毕业于上海石油化工高等专科学校有机化工系,现从事技术管理工作。