海洋平台导管架桩管自动焊工艺及应用

张建护,唐德渝,冯 标,李春润,牛虎理,龙 斌

(中国石油集团工程技术研究院,天津 300451)

海洋平台导管架桩管自动焊工艺及应用

张建护,唐德渝,冯 标,李春润,牛虎理,龙 斌

(中国石油集团工程技术研究院,天津 300451)

为改变海洋平台导管架海上安装桩管焊接工作量大、效率低的现状,开展了自动焊工艺技术的试验研究。文章从焊接方法的选择、焊接工艺试验、工程应用等方面论述了针对桩管常用的D32和E36高强船用钢,采用自保护药芯焊丝进行自动焊的研究内容。试验结果及现场应用表明:该方法效率高,抗风能力强,接头性能完全满足工艺规范的要求。

海洋平台;导管架;桩管焊接;自动焊;自保护药芯焊丝

1 工艺方法及试验准备

1.1 焊接方法的选择

熔化极药芯焊丝焊接方法是目前广泛采用的高效率方法,其焊接效率比埋弧焊稍低,但大大高于手工焊。采用自动焊,焊缝的一次合格率也高于手工焊。药芯焊丝分自保护和气保护两种(见图1),从图1可以看出,采用自保护焊,其熔敷速度高,能明显提高桩管自动焊的效率。并且优质的自保护药芯焊具有良好的焊接工艺性能:电弧稳定、飞溅小、脱渣容易、焊缝成型美观,防风能力强,能较好地适应导管架海上安装的施工作业环境。

1.2 制订方案

根据上述分析,确定研究目标为:采取以自保护药芯焊丝为核心的焊接方法,结合APW-H-II型桩管自动焊设备,按照海洋平台导管架安装对桩管焊接接头性能的要求,开展焊接工艺及力学性能试验研究,并依照中国船级社CCS《浅海固定平台建造与检验规范》的施工标准,进行工艺认可试验,为工程应用提供一套完整的桩管自动焊焊接工艺方案。

1.3 焊接设备

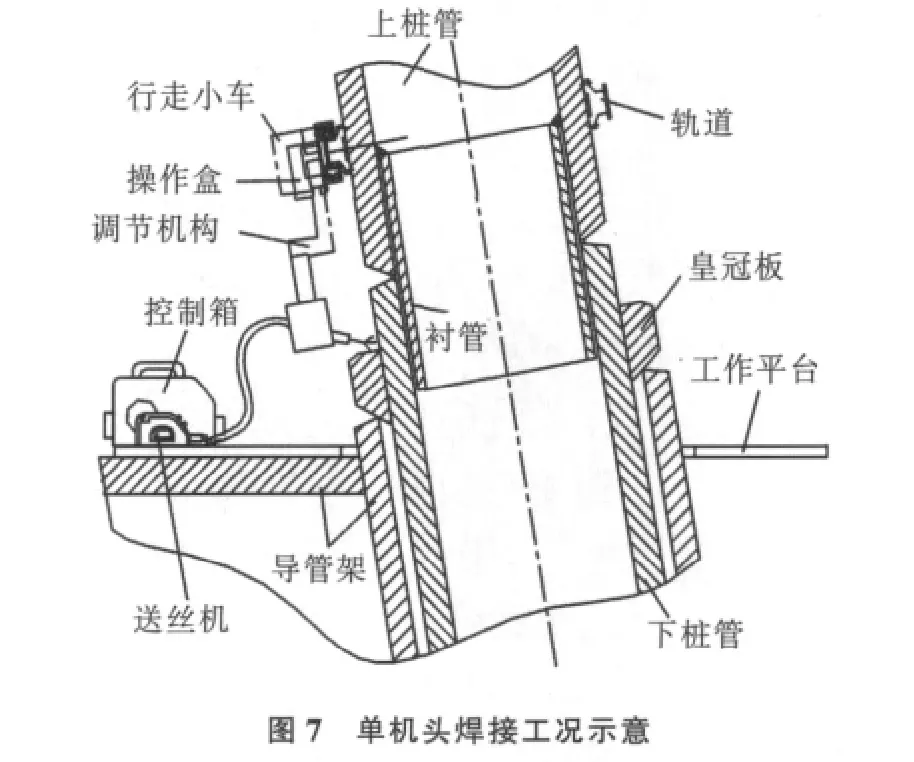

1.3.1 设备的总体构成

焊接设备采用自主开发的APW-H-II型导管架桩管自动焊专用设备,包括行走小车、操作盒、柔性带锁紧的轨道、控制系统、送丝机及焊枪、焊接电源等 (见图2)。

在实际焊接中,除了焊接电源可放置在船上外,其他的装置必须带到导管架上。因此,电源线、控制线以及焊接线缆必须采用特制的加长线缆,传输距离在50 m以上。

1.3.2 焊接电源的选择

用于海上施工作业的焊接设备,一方面要考虑设备的性能,另一方面还要考虑设备的可靠性和安全性。通过对海上施工环境进行分析,确定了焊接电源采用美国Miller公司的Phoenix 456型逆变电源和Suitcase 12VS型送丝机 (见图2)。并根据自动焊的有关要求进行了相应的改造。

1.4 焊接材料

1.4.1 母材的材质和性能

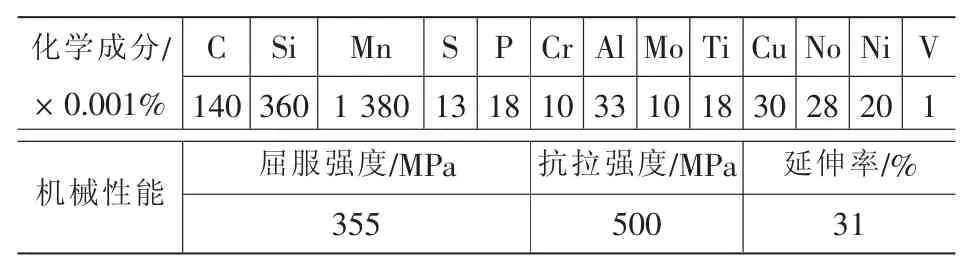

目前,海洋平台导管架安装的桩管一般都是在预制厂由板材卷制、埋弧焊焊接而成,材质为D32,皇冠板的材质为E36。两者虽然牌号不一样,但均是性能相近的低合金船用钢,碳当量也相近 (D32为0.36%;E36为0.38%),所以两者都是可焊性较好的低合金高强钢 (见表1)。

表1 D32钢材化学成分及机械性能

从表1中可看出,此钢中含有主要起强化作用的Mn,以及细化晶粒的Ti、V、No等合金元素,综合力学性能良好。

1.4.2 焊材的选择

在海洋桩管的钢结构中,对焊缝接头的低温冲击韧性值要求很高,因此,选择焊丝时,除考虑强度匹配外,还要着重考虑焊丝的低温冲击韧性。故试验选择使用自保护药芯焊丝。

2 焊接工艺试验

用于海上作业的结构物,为保证其质量及安全性,其工艺试验须按照以下具体要求进行:

(1)工艺试验用材料为制作桩管和皇冠板的板材,由工程施工方提供。

(2)工艺试板经无损检测合格后,按CCS《材料与焊接规范》的要求取样加工,然后进行拉伸、弯曲、冲击、宏观金相及硬度试验。

(3)焊缝力学性能指标中的低温冲击韧性,执行美国标准AWS D1.1 2000《Structural Welding Code-Steel》,在-40℃的低温下,接头的V型缺口冲击功平均值不低于34 J,最低值不小于27 J。

2.1 焊接工艺试验内容

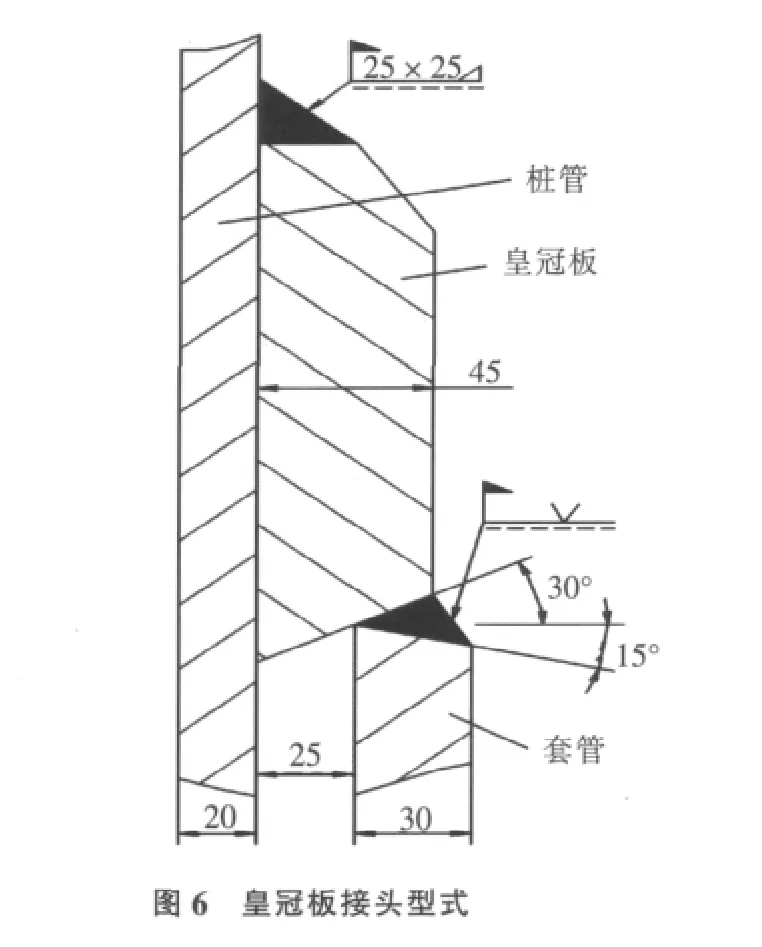

根据皇冠板的实际焊接状况,制订了两项试验内容:D32材质板厚30 mm的对接焊;E36材质板厚45 mm与D32材质板厚20 mm的角接焊工艺评定。图3、图4为坡口的组对及焊接次序。

2.2 坡口型式

坡口的确定原则是既要保证充分的熔透,又要尽可能减少熔敷量,并力求使接头变形为最小。由于实际的桩管焊接内壁有垫板,只能在外部焊接,焊接位置为横焊,为此,确定采用单面V型坡口,并以多层多道的排焊方式焊接。

由于壁厚较大,坡口较深,无论是焊条,还是焊枪都需伸入坡口内焊接,故坡口角度不宜太小,自保护药芯焊枪因没有保护气用的气罩,焊枪端部要小得多,因此,采用手工焊的坡口角度即可满足自保护药芯焊丝的要求,故坡口角度确定为45°。

为了进一步减少熔敷量,可通过减少坡口截面的面积,以减少熔敷的焊道数量。同时可降低焊接接头的应力和变形,提高接头的抗裂性。因此,采用如图3所示型式的坡口,即上30°、下15°的横焊坡口,可减少焊缝的熔敷量15%以上。

2.3 根焊

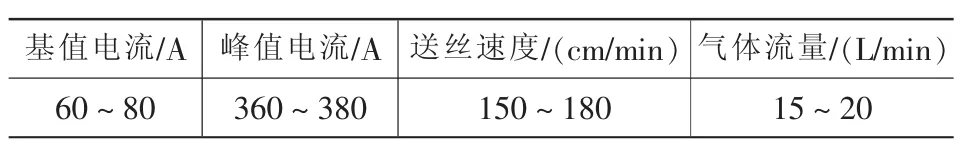

尽管实际焊接中,桩管的内壁有垫板,无需保证背面成型的封底焊道,但试验用试板焊后需进行无损检测和力学性能试验,因此,在试板焊接时,采用了林肯的STT气保护焊进行根部焊道的横焊封底。STT封底的规范参数见表2。

表2 试板焊接根部焊道规范参数

由于试板较厚,在根焊前对焊道进行了焊前预热,预热方式为火焰加热,预热温度大于100℃。采用数字式表面温度仪测温。

2.4 填充、盖面

在保证质量的前提下,要提高焊接效率,就必须采用大规范焊接,以大幅度提高熔敷率。填充和盖面分摆动和不摆动两种工艺,前期的工艺试验表明,在大规范、摆动的条件下,会导致焊接线能量增加,焊缝及热影响区的组织过热,造成焊接接头的低温冲击韧性数据分散较大,甚至个别数据不符合要求,因此,此次试验采用不摆动的工艺方式,在大规范的同时,尽可能提高焊接速度,这样,可起到以下两个作用:

(1)可有效地降低焊接线能量,在保证接头低温冲击韧性的同时,又提高焊接的熔敷效率。

(2)因为快速焊的焊道较薄,在多层多道焊的过程中,后面的焊道对前一层焊道有重熔以及再结晶作用,一方面使熔敷金属的化学成分趋于均匀化,另一方面也细化了晶粒,改善了组织,有利于保证接头的低温冲击韧性。

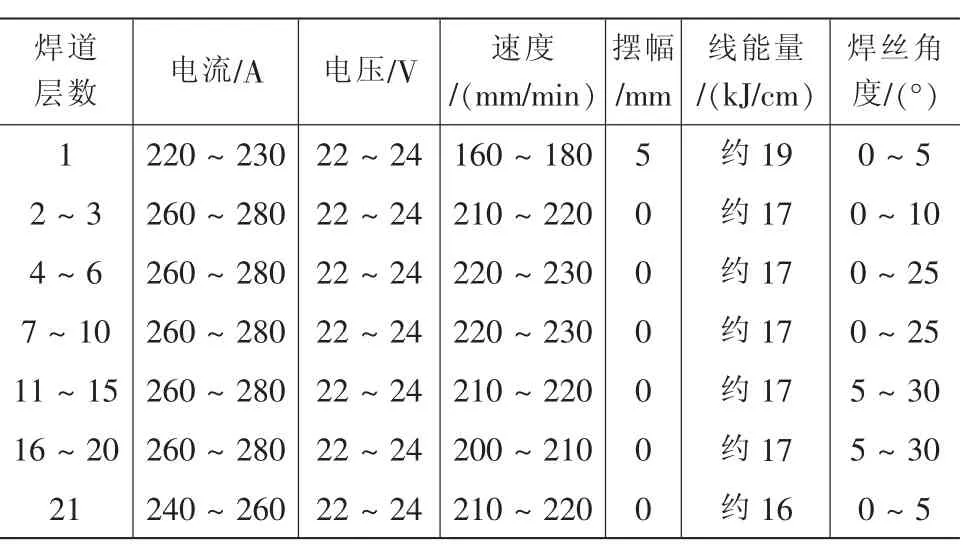

通过工艺试验,取得了满足规范要求的焊接规范参数 (见表3)。

在整个焊接过程中,只有在热焊时焊枪带有摆动,这样能够保证把封底焊道一次完全熔透。其他焊道的焊接,焊枪不摆动,从而可以提高焊接速度,达到控制线能量的目的。

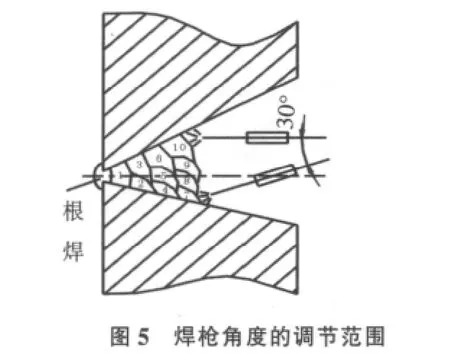

在无摆动的情况下,要根据焊道在坡口中的位置,调整焊枪的角度,焊丝与水平面的夹角处于0°~30°的范围内,如图5所示。而在角缝的焊接过程中,焊丝始终保持45°,即处于角缝的平分线或平行线上。

表3 典型焊接工艺参数

2.5 试验结果及分析

按照标准规定需分上下两层取试件,一个接头取4组试件。表4为低温冲击试验数据,可以看出,低温冲击值较高,且数据很集中。同时焊接接头拉伸试验数据为414~565 MPa;弯曲试验结果全部为完好 (弯曲角度a=180°),均满足设计要求。

表4 低温冲击试验数据

试验表明,采用无摆动方式的多层多道的快速焊工艺,在不降低焊接热输入量的条件下,有效地降低了焊接线能量,实现了晶粒的细化,能够显著改善接头的性能,提高了焊缝的低温冲击韧性。

对于角接焊缝:

(1)经磁粉探伤,未发现裂纹等缺陷。

(2)断面宏观检查,焊缝内及其热影响区周围不存在裂纹、未焊透、未熔合、气孔和夹渣等缺陷,焊缝完好。

(3)分别在焊缝的窄面、中面、宽面按标准进行硬度试验 (HV10),共测17点,数值为:165~247,满足工程设计要求。

该工艺试验结果通过了CCS的认可,可以用于实际工程施工。

3 工程应用

3.1 工程概况

海南24井位于渤海湾内,日产原油50 t,天然气1.3万m3。该平台试采装置主要包括:新建井口平台1座、生产平台1座、500 m3储罐平台1座、火炬平台1座。

本次自动焊应用于生产平台皇冠板焊接,平台规格12 000 mm×14 000 mm。皇冠板是固定桩管的两块环状锲形连接板——连接桩管和导管架,是海上导管架安装桩管焊接的最后两条环焊缝。

焊缝位置和型式如图6所示:其中桩管的材质为D32船用钢,管径1 000 mm,壁厚20 mm;导管架套管的材质为D32船用钢,管径1 110 mm,壁厚30 mm;皇冠板材质为E36船用钢,壁厚为45 mm, 两块环状锲形的皇冠板紧贴桩管外壁锲入导管架套管与桩管间隙,用焊接方法连接固定。

3.2 自动焊实施

根据导管架桩管的具体规格尺寸,进行了合理的单、双或多机头焊接设备配置的比较分析,最终决定采用单机头配置 (如图7所示),可在此次工程中充分发挥自动焊的技术优势。

环境状况:天气晴,阵风4~5级。

焊接电源放在船上,船用发电机供电。焊机以直流正接的方式使用,所以,正极用焊接电缆接至导管架,负极用焊接电缆接至送丝机,单根电缆长100 m。

送丝机构、控制箱、焊接机头、焊枪、焊接轨道、操作盒一并带上操作架。

焊接参数按上述的焊接工艺试验结果执行,分别在两个桩管上进行自动焊接,每个机头沿桩管圆周焊完一道,打开离合器快速退回原处再焊下一道,直至焊缝焊满。

3.3 应用结果 (见图8)

本次现场焊接采用自动焊共焊皇冠板焊缝4条,焊缝总长度12.56 m,焊缝为 “K”形角,焊脚高度25 mm,单条焊缝分15层焊道焊满,单层焊道累计总长度188.4 m,累计填充焊缝金属30.6 kg。焊缝表面成型美观,经现场检验,焊缝焊接质量优良,完全满足施工规范要求。

[1] Tang Deyu.Research on technology of automatic welding machine and procedure for pile pipes of offshore jacket platform [J].Engineering Sciences,2010, 8(2):24-30.

[2]张永兴.自动焊在球罐现场组焊中的应用[J].油气储运,2001,20(1):41-43.

[3]机械设计手册编委会.机械设计手册(新版第一卷)[M].北京:机械工业出版社,2007.

[4] 肖瑾.不对称箱型梁焊接工艺选择[J].钢结构,2003,(1):15-17.

Technology and Application of Automatic Welding Machine for Offshore Platform Pile Pipes

ZHANG Jian-hu(CNPC Research Institute of Engineering Technology,Tianjin 300451,China),TAN Deyu,FENG Biao,et al.

In order to improve the status of great welding workload and poor efficiency in offshore installation of offshore platform pile pipes,the test research of automatic welding technology was performed.This paper introduces the test research contents of automatic welding technology using self-shielded flux-cored electrode(SSFCE) for high tensile D32 and E36 shipbuilding steels widely used for pile pipes.The test results and field application prove that this method has advantages of high efficiency and strong wind resistance,and the welding joint properties meet the demands of the welding criterion.This automatic welding machine is worthy of popularizing application.

offshore platform;jacket;pile pipe welding;self-shielded flux-cored electrode

TE951

B

1001-2206(2011)03-0021-04

张建护 (1965-),男,陕西兴平人,工程师,1987年毕业于承德石油学校,一直从事焊接工艺与设备的研究、设计工作。

2010-08-03;

2010-11-12