高速切割技术及其在鲜湿豆渣超细粉碎中的应用

张茂龙陈锡春高青令张裕中

(1.江南大学机械工程学院,江苏 无锡 214122;2.无锡轻大食品装备有限公司,江苏 无锡 214122)

高速切割技术及其在鲜湿豆渣超细粉碎中的应用

张茂龙1陈锡春1高青令2张裕中1

(1.江南大学机械工程学院,江苏 无锡 214122;2.无锡轻大食品装备有限公司,江苏 无锡 214122)

对豆渣物料特性及其纤维的断裂粉碎机理进行分析,提出对豆渣物料较为有效的粉碎方式为剪切粉碎,并利用研制的高速切割粉碎机对鲜湿豆渣粉碎进行正交试验,探究了叶轮转速、静刀片数量、循环次数对豆渣粉碎粒度的影响。结果表明,叶轮转速9 000r/m,静刀片数量216个,循环次数3次时,豆渣被粉碎的平均粒径可达72μm左右。

豆渣粉碎;高速切割;湿法粉碎;纤维粉碎

豆渣是加工豆腐、豆乳等豆制品的副产物。中国大豆食品行业每年约产生2 000万t湿豆渣,其含水率在80%~90%左右。由于豆渣营养丰富,是微生物的良好栖身地,所以豆渣极易腐败,加工要及时,必须在生产过程中加工成食品或干燥后才能保存、运输[1]。目前利用豆渣较佳的途径是将豆渣粉碎至一定细度,掺入豆制品中,充分利用豆渣中的膳食纤维和残留蛋白质,制成全子叶豆乳[2],达到清洁化、无渣化生产;也可以将豆渣干燥后充分粉碎,再添加入面包或饼干中[3-5],制成高纤食品。但目前的关键工艺难点是豆渣干燥处理能耗高、费用大,而传统的湿法粉碎设备(如砂轮磨、胶体磨等)在工业应用中很难将湿豆渣粉碎至足够的细度[6-8],影响了产品的口感,严重困扰着豆渣的综合利用。

本试验研究了一种基于超剪切原理的新型湿法高速切割粉碎技术,该技术可以有效地将鲜湿豆渣粉碎至150目(约100μm),为充分利用豆渣这一副产物提供了一种全新的技术与装备支持。

1 豆渣物料特性与断裂粉碎机理分析

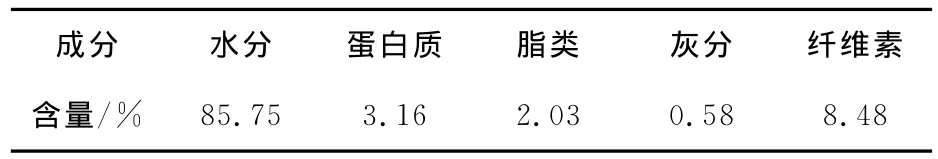

湿豆渣成分及其含量如表1所示[9]。除去水分之外,豆渣的主要成分为纤维素,纤维素的化学结构中含有许多的亲水基团,加上豆渣纤维具有复杂的线性结构和网状结构,因此具有良好的持水性[10]。当纤维素在水中浸泡吸水后具有很强的韧性,这就使得豆渣物料具有较高的抵抗变形和吸收冲击能的能力。因此在对鲜湿豆渣进行粉碎的时候,就要结合其物料特性选择合理的粉碎方式,使得粉碎效率最高。

表1 干豆渣的成分含量Table 1 Composition of dry okara

根据 Holmholtz速度分解定理[11-12],对大豆纤维较有效的粉碎断裂方式以以下两种方式为主:

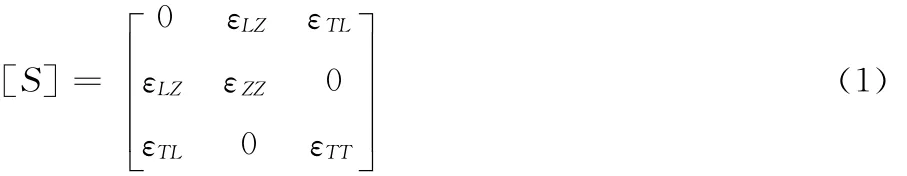

(1)纤维层与层间分离直至断裂是大豆纤维粉碎的一种较理想形式,这种断裂方式能在较大程度上破坏纤维组织在横截面上的网状结构,这种损伤断裂形式为:有效的受力形式(有拉力和剪力两种),损伤断裂形式(有Z、ZL、T、TL型)。不考虑其它变形时,此时变形速度张量为:

(2)纤维在长度方向上直接断裂是大豆纤维粉碎最显著的一种形式,能通过长度方向的剪切直接达到对大豆纤维颗粒粒径的减少,大大减小颗粒的长度尺寸,特别是大豆纤维在长度方向上有较强的韧性时,能充分利用粉碎能耗,提高能耗的利用率。因此,此种粉碎断裂方式是粉碎效率最高的。这种损伤断裂形式主要是TZ型,在不考虑其它变形情况下,变形速度张量为:

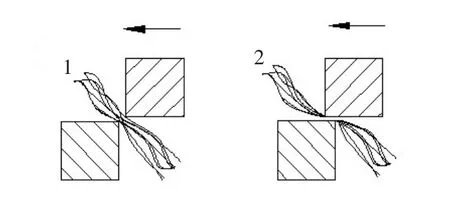

这两种速度变形张量说明对豆渣纤维的有效的粉碎方式为剪切粉碎。为此,粉碎设备的设计必须保证该机器在工作过程中产生强烈的剪切力。为了达到上述效果,最有效的办法是将粉碎机的粉碎件制成刀刃形,刀具可分为静刀具和动刀具,刀具的设计应适当。图1示出了纤维物料在动静刀具间被剪切的情况[13]。动刀与静刀配合紧密适当,当动刀从1处运动到2处时,纤维被切断。此种状态下刀刃对纤维以剪切力为主,且切断效果良好。对于希望以剪切为主的粉碎,静刀与动刀在保证强度足够的情况下,两刀之间的缝隙应尽可能小,刀刃应尽可能窄,刀片应尽可能多。

图1 豆渣纤维在动静刀具间被断裂示意图Figure 1 Sketch map of okara’s brenking between static and dynamic tools

2 高速切割粉碎关键技术

高速切割粉碎技术[14-15]源于美国食品机械行业,主要用于对食品物料的粉碎、细化等,特别是对流动性好的液状物料,具有高效的磨碎效果。高速切割粉碎机采用渐次剪切原理,使产品一次性通过静止的粉碎切割头,达到颗粒均匀,并取得高产量。该技术的关键在于精密配合的粉碎切割头部件与高速稳定运转的叶轮转子。

2.1 高速切割粉碎机理

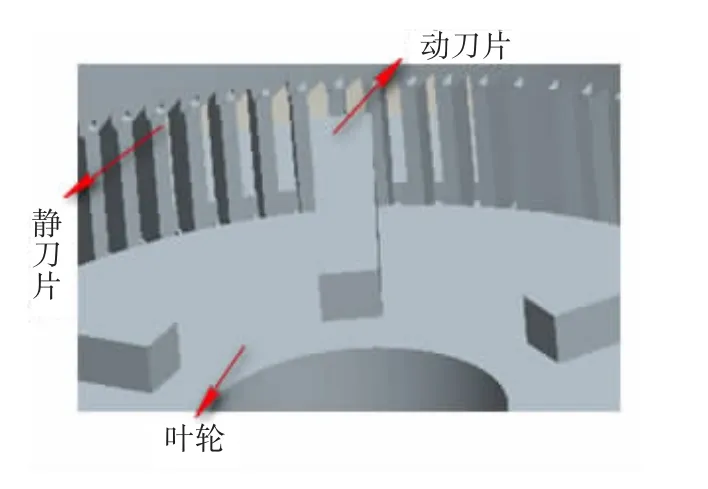

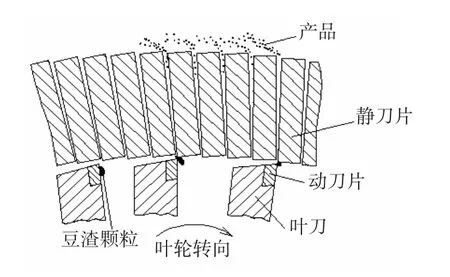

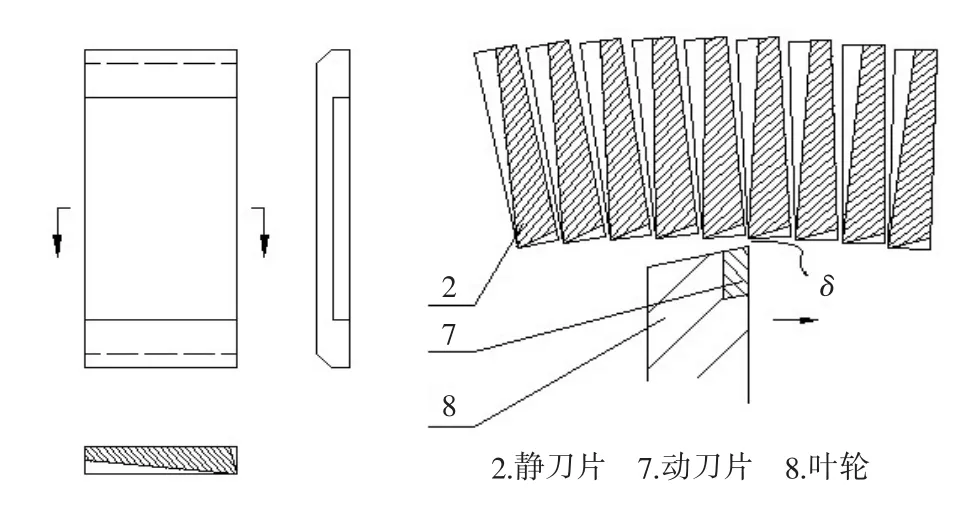

图2为高速切割粉碎机的关键部件——粉碎切割头及叶轮。其工作原理如下:豆渣被导向高速旋转的叶轮中央,以极高速度撞击在粉碎切割头静刀片露出的切割边缘上。叶轮在运动的过程中,其上动刀片的切割边缘与粉碎切割头静刀片的切割边缘恰似剪刀的两个刃口。如图3所示,豆渣在间瞬受到强剪切力作用,豆渣纤维就像剪刀剪棉纱一样被剪断;由于静刀片数量很多,在叶轮旋转的过程中,切割也在持续进行,从而使物料被渐次切割粉碎。粉碎后的产品颗粒从静刀片之间的间隙排出。由于叶轮的转速极高,物料在粉碎腔内只停留很短的时间,粉碎速度快;并且每个刀片对物料的切割量一定,因此粉碎后的产品粒度大小均匀。

图2 粉碎切割头及叶轮部件示意图Figure 2 Assembly of cutting head and impeller parts

图3 高速切割粉碎过程示意图Figure 3 Schematic diagram of high-speed cutting

2.2 高速切割粉碎关键技术

高速切割粉碎的关键技术包括粉碎切割头的结构、动静刀片之间的精密配合、叶轮转子高速运转的稳定性等。

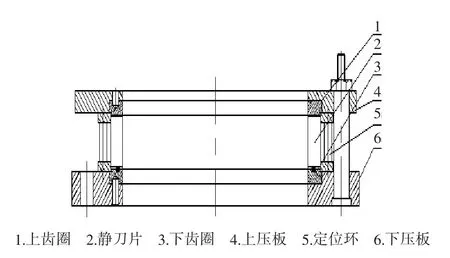

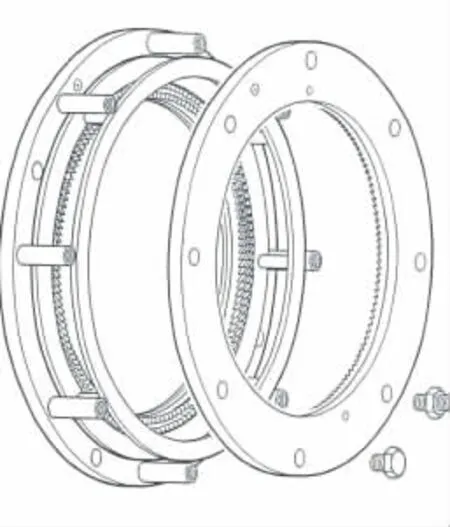

2.2.1 粉碎切割头的结构 如图4、5所示,粉碎切割头由上下齿圈、静刀片及上下压板组成。

图4 粉碎切割头结构图Figure 4 Structural drawing of cutting head

图5 粉碎切割头分解爆炸图Figure 5 Exploded drawing of cutting head

静刀片为一矩形块,被放置在圆盘状上齿圈1和下齿圈3的齿槽内,呈环形布置,通过上压板4、下压板6压紧,并用定位环5限位以防止其发生径向移动。

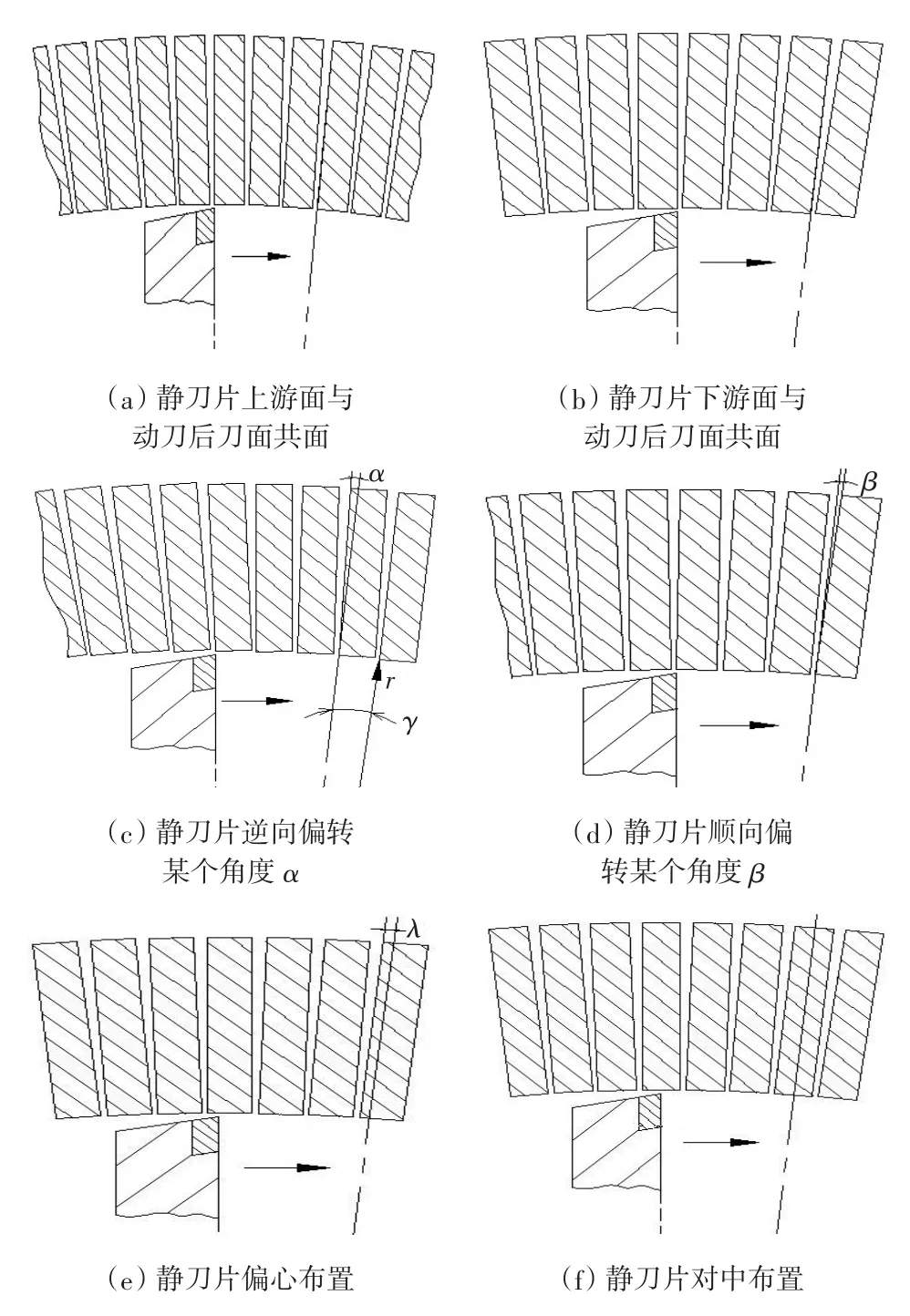

影响粉碎效果的重要因素在于静刀片的安装形式、数量及其形状。在刀片排列半径一定的情况下,静刀片的安装形式及数量决定了切割深度h1和刀片间隙h2。根据静刀片与动刀片之间的相对位置关系,静刀片主要有以下6种不同的排列形式,如图6(a~f)。

图6 粉碎切割头中静刀片6种不同的排列形式Figure 6 Six different orientations of knives in the cutting head

现以图6(c)为例分析静刀片排列形式的切割深度h1和刀片间隙h2。

令刀片的排列半径为r,刀片厚度为b,刀片的偏转角度为α,静刀片数量为n,则相邻刀片之间的夹角γ可表示为:

切割深度h1可表示为:

将式(3)代入(4),得到切割深度h1的表达式为:

刀片间隙h2可表示为:

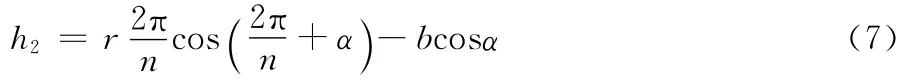

将式(3)代入式(6),得到刀片间隙h2的表达式为:

由式(5)及(7)可知,在刀片排列半径r一定的情况下,h1和h2与静刀片数量n成反比,与刀片偏转角度α成正比。另外,刀片间隙h2随着刀片厚度b的增加而减小。切割深度h1近似反映了物料被切割粉碎后的粒径大小,和粉碎后产品的粒度有直接关系。刀片间隙h2影响着物料被粉碎后的出料顺畅与否,间隙过大会导致物料未经粉碎而"逃逸",过小则会造成排料不畅,物料会堵塞刀片之间的间隙。因此,切割深度h1和刀片间隙h2是一对矛盾的因素,为了达到最好的粉碎效果,应根据进料粒度、物料性质、及所需的产品粒度要求来确定切割深度h1和片间隙h2。

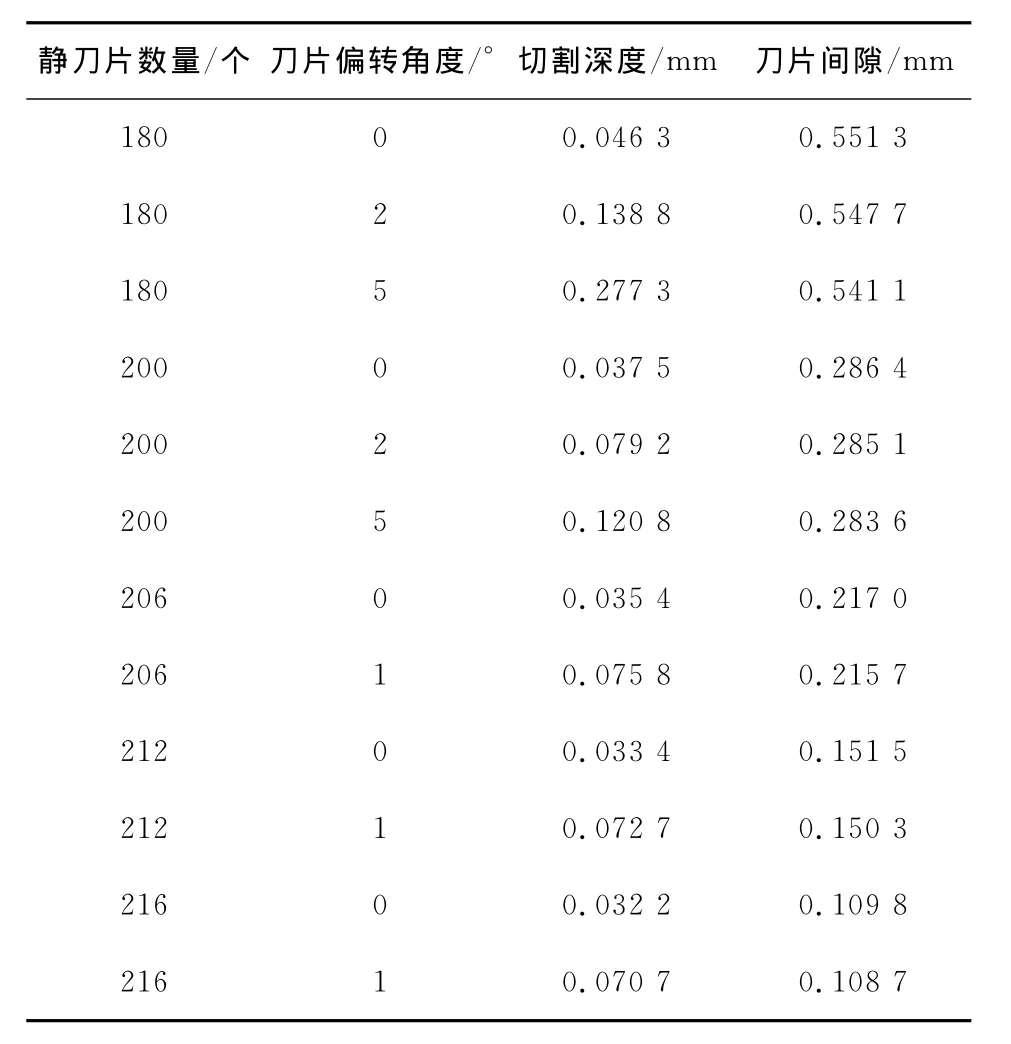

对于鲜湿豆渣的超细粉碎,一般选用装有较少静刀片数量(n为180~206)的粉碎切割头进行粗粉碎,然后再用装有较多静刀片数量(n为212、216等)的粉碎切割头进行细粉碎。不同静刀片排列形式的切割深度h1和刀片间隙h2见表2。

表2 不同排列形式的切割深度和刀片间隙Table 2 Depth of cutting and space between knives on different orientations of knives

由表2可知,刀片间隙很小,而且刀片要具有足够的刚度,所以刀片的宽度要适宜,这就导致了粉碎之后的物料要通过一个很长很窄的通道,即出料通道具有很大的长径比(l/d),如图3所示。为了使得排料顺畅,就要尽量减小出料通道的长径比,在刀片宽度l及刀片开口间隙h2(相当于d)无法减小的情况下,可以通过改变刀片的形状来实现。如图7所示,可以在静刀片的切削面上开斜槽,增大锥形出料孔的斜度以达到减小出料通道长径比的目的。

2.2.2 动静刀片之间的间距δ动静刀片之间的间距δ是指静刀片的切割边缘与动刀片的切割边缘之间的径向距离,如图7所示。为了达到最好的粉碎效果,叶轮叶片顶端在刀片间隙处应在物料欲剪切面上,即在刀刃欲对物料的切割方向上。但是叶轮在高转速的情况下会发生偏心、变形、振动等,为了防止叶轮在工作运转中与静刀片发生碰撞,损伤动静刀片,δ的取值应当合适,一般取0.1~0.2mm。

图7 开有斜槽的静刀片Figure 7 The knife with angled side surface

2.2.3 叶轮转子稳定性分析 高速切割粉碎设备对食品物料的粉碎效果还取决于动刀片的切割速度,切割速度愈大,粉碎效果愈好,能得到更加微细均匀的产品颗粒。提高动刀片切割速度的途径有两种:一是增大叶轮直径,即增大了粉碎切割头的工作腔;二是提高叶轮转速,对于高速切割粉碎设备来说,其叶轮转速通常要达到6 000~12 000r/min。在如此高的转速下,我们必须关注转轴系统的稳定性,采取适当的措施使得转子运行稳定。

影响叶轮转子稳定性的因素不仅仅只有转速,还包括偏心距、支承阻尼、轴承径向间隙等[16],以及被粉碎物料的本身特性等。

3 鲜湿豆渣超细粉碎试验

由高速切割粉碎技术机理研究可知,切割深度近似反映了豆渣被切割粉碎后的粒径大小,粉碎后豆渣的粒度与其有直接关系。为了达到所需细度的粉碎要求,就需要选择合适的切割深度。在切割深度一定的情况下,在影响豆渣粉碎细度的因素主要有刀片间隙、叶轮转速等。另外据食品企业在使用胶体磨等传统的湿法粉碎设备的生产实践过程中的经验表明,粉碎的循环次数对于粉碎效果也具有一定的影响。为了探究刀片间隙、叶轮转速、循环次数对豆渣粉碎细度的影响,设计了试验装置,并安排三因素三水平正交试验[17]。

3.1 原料与设备

鲜湿豆渣:无锡市灵山食品有限公司;

电子秤:C-144电子计价称,上海友声衡器有限公司;

高速切割粉碎机:QDS,江南大学食品装备工程研究中心;

激光粒度分析仪:Mastersizer 2000,英国马尔文仪器有限公司。

3.2 方法

3.2.1 原料前期处理 鲜湿豆渣按1∶3加水稀释(以增强其流动性)并搅拌均匀,得到豆渣悬浊液。

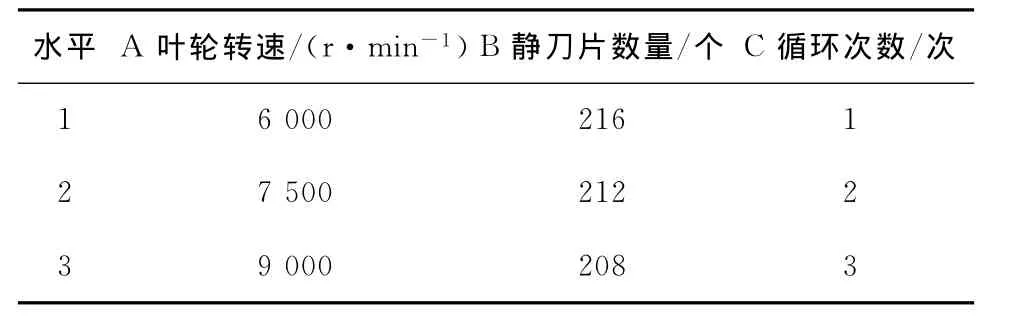

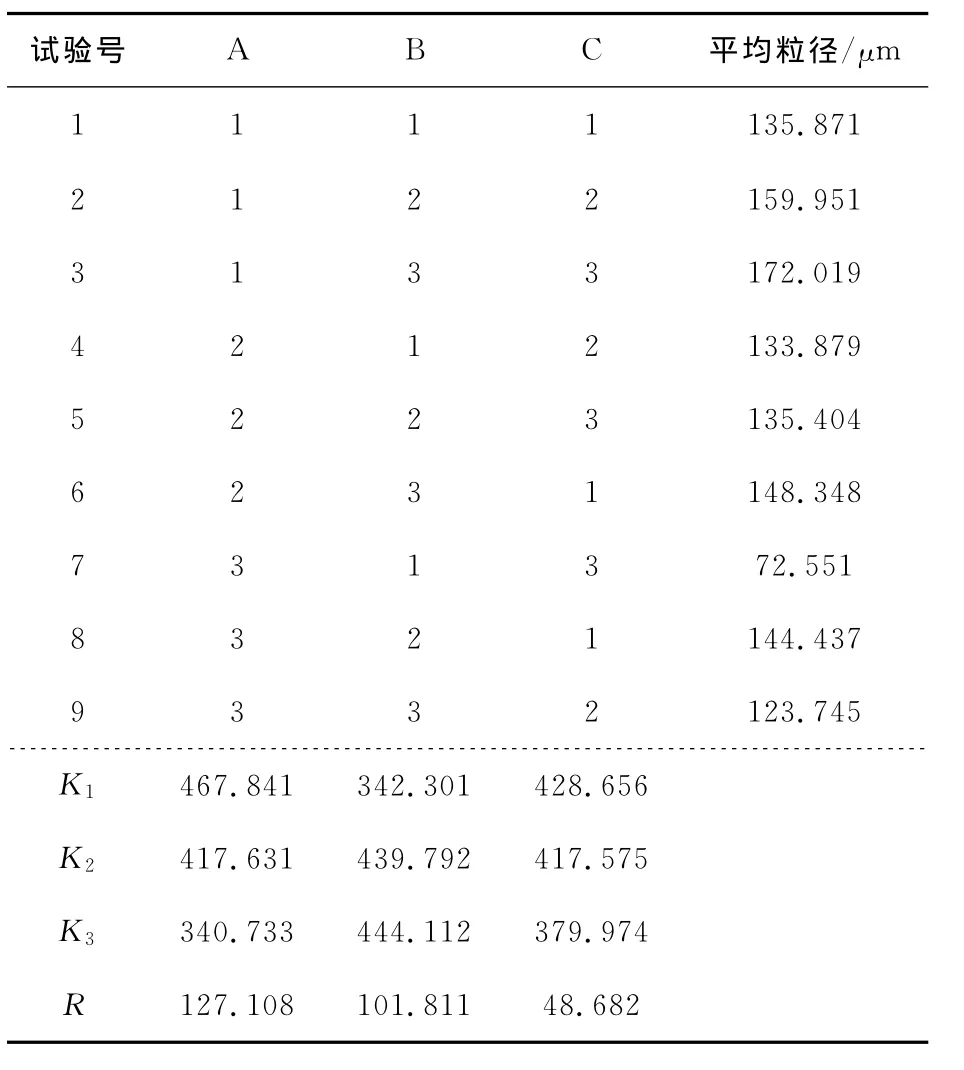

3.2.2 正交试验 为了探究刀片间隙、叶轮转速、循环次数对豆渣粉碎细度的影响,先采用单因素试验确定各因素的水平取值,然后设计正交试验,以粉碎后的平均粒径为评价指标,研究各因素对豆渣粉碎细度的影响。正交试验的因素水平见表3。

表3 因素水平Table 3 Table of factors and levels

3.3 结果与分析

由表4可知,影响豆渣粉碎细度的主要因素的主次顺序为:叶轮转速(A)>静刀片数量(B)>循环次数(C),最佳的因素组合为A3B1C3,即转速9 000r/m,静刀片数量216个,循环次数3次。该条件正好在以上9组试验之内,在该条件下进行的重复试验,豆渣的粉碎粒度均在72μm左右。

表4 试验设计及结果Table 4 Experimental design and results

影响豆渣粉碎细度的各因素的主次顺序的确定,对于以后的设备优化设计有着一定的指导意义。要对鲜湿豆渣进行更细程度的粉碎,就需要改进结构以提高叶轮转速,但是转速的提高带来的是更多能量的消耗,这些矛盾都是以后在装备设计及优化过程中需要考虑和解决的。

4 结论

研究表明,当叶轮转速为9 000r/m,静刀片数量为216个,循环3次时,豆渣被粉碎的平均粒径可达72μm左右。这已满足一般豆渣食品(如豆渣纤维饼干等)的口感要求,是传统的湿法粉碎设备所不能媲美的。

高速切割技术还可用于高纤果蔬谷物及果蔬皮渣等韧性物料的湿法超细粉碎。高速切割技术的研究及其装备的开发,将为农产品精深加工提供更新、更优越的技术及装备支持。目前,该设备已被河南某企业用于粉碎豆渣以提高其无糖营养粉的膳食纤维含量,取得了较好的经济效益;海南大学食品学院也采购该设备,用于椰子深加工项目的研究。

1 张振山,叶素萍,李泉,王玉民.豆渣的处理与加工利用[J].食品科学,2004,25(10):400~406.

2 石彦国,满春慧.全子叶豆乳悬浮稳定性的研究[J].食品与机械,2003(3):25~26.

3 孙建平,马春颖,李雨露.豆渣面包的研制[J].食品科技,2004(3):24~25.

4 肖少香,盛灿梅.无糖豆渣饼干的制作[J].食品与机械,2004(4):43~45.

5 祝团结,郑为完.大豆豆渣的研究开发现状与展望[J].食品研究与开发,2004,25(4):25~28.

6 张裕中.臧其梅.食品加工技术装备[M].北京:中国轻工出版社,2005:116.

7 Solanki S N,Subramanian R,Vasudeva Singh,et al.Scope of colloid mill for industrial wet grinding for batter preparation of some Indian snack foods[J].Journal of Food Engineering,2005(69):23~30.

8 Pankaj Sharma,Chakkaravarthi A,Vasudeva Singh,et al.Grinding characteristics and batter quality of rice in different wet grinding systems[J].Journal of Food Engineering,2008 ( 88):499~506.

9 张炳文,郝征红,王建军.蒸煮挤压与超细粉碎技术在豆渣产品开发中的应用研究[J].粮油加工与食品机械,2005(6):74.

10 刘伟,刘成梅,林向阳.膳食纤维的国内外研究现状与发展趋势[J].粮食与食品工业,2003(4):25~27.

11 高友生,张志森,张裕中.果蔬纤维湿法超细粉碎关键技术研究[J].轻工机械,2004(2):39~42.

12 范天佑.断裂理论基础[M].北京:科学出版社,2003:5.

13 李凤生.超细粉体技术[M].北京:国防工业出版社,2000:7.

14 Urschel J R.Machine for and method of comminuting aproduct:USA,3251389[P].1966-05-17.

15 Joe R Urschel.Machine and method for comminuting prodects:USA,3888426[P].1975-06-10.

16 张愉恩,张裕中,许其峰.超高速剪切式均质机转子系统非线性动力学数值的仿真分析[J].轻工机械,2006,24(4):28~33.

17 吴有炜.实验设计与数据处理[M].苏州:苏州大学出版社,2002:3.

Research of high-speed cutting technology and ultrafine grinding of fresh okara

ZHANG Mao-long1CHENX i-chun1GAO Qing-ling2ZHANG Yu-zhong1

(1.College of Mechanical Engineering,Jiangnan University,Wuxi,Jiangsu214122,China;2.WuXi Qingda Food Equipment Co.Ltd,WuXi,Jiangsu214122,China)

In this paper,okara’s properties and fiber fracture-grinding principle were analyzed,and the effect method of grinding okara,named shear pulverization ,was advanced.The application of using high-speed cutting technology to ultrafine grinding fresh okara were carried out by orthogonal experiment,in which the impeller speed,the number of static blade and the cycle times were studied.As a result,in the condition of impeller speed 9 000r/min,the number of static blade 216pieces,the cycle times as 3,the okara were milled to about 72μm.

okara’s grinding;high-speed cutting;wet comminuting;fiber’s grinding

10.3969 /j.issn.1003-5788.2010.05.030

江苏省科技型中小企业创新资金(编号:BC2007034)

张茂龙(1988-),男,江南大学机械学院在读研究生。E-mail:zml_880207@yahoo.com.cn

2010-05-10