7000系铝合金厚板喷淋淬火的数值模拟与分析

任伟才, 张 磊, 孙兆霞

(东北轻合金有限责任公司,哈尔滨 150060)

7000系铝合金厚板喷淋淬火的数值模拟与分析

任伟才, 张 磊, 孙兆霞

(东北轻合金有限责任公司,哈尔滨 150060)

固溶处理淬火工艺是获得高性能铝合金板的关键环节。笔者从导热微分方程入手,建立了温度场的数学模型。利用ANSYS有限元软件,分别对 7000系合金厚板传统淬火工艺以及喷淋淬火工艺过程中的温度场进行了数值模拟,获得了瞬态温度场解和淬火冷却曲线,比较分析了两种淬火工艺温度场对冷却效果的影响。结果表明:7000系合金厚板的辊底式喷淋淬火工艺优于传统工艺,能够获得冷却强度大,所需时间短和均匀性好的效果。

7000系合金厚板;喷淋淬火;有限元法;温度场

0 引 言

高强度铝合金预拉伸厚板是以航空航天用材为背景研制并发展起来的一类铝合金材料,长期以来被广泛用于各种飞机机身、机翼梁、机舱壁板和火箭中高强度结构零件等的制造,是世界各国航空航天工业中不可缺少的重要材料[1-5]。固溶处理淬火工艺是 7000系超高强铝合金厚板获得高强度低应力产品的关键环节。目前,辊底炉淬火技术已普遍被航空用铝合金厚板生产厂所采用,可以实现极短的淬火转移时间,获得高过饱和度固溶体,且残余应力较小。

为使淬火工艺获得更好的冷却效果,笔者建立了厚板淬火过程的数学模型,利用ANSYS有限元分析软件,分别对 7000系合金厚板的辊底式喷淋淬火和传统淬火工艺 (将厚板放入水中进行淬火)过程进行了热模拟,计算出瞬态温度场及淬火冷却曲线。

1 数学模型

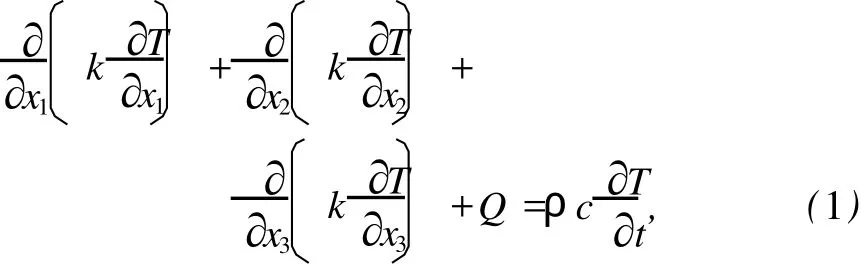

式 (1)为淬火过程的瞬态热传导方程[2,6]:

式中:ρ——密度;

c——比热容;

k——热传导系数;

T——温度;

Q——相变潜热。

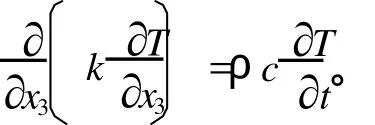

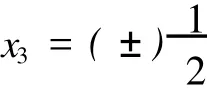

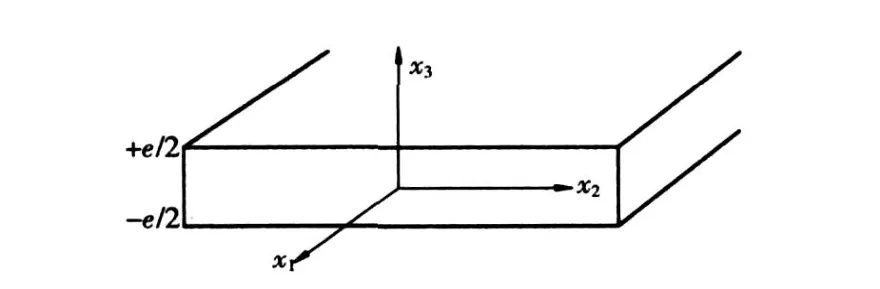

无限大厚板的坐标系统如图 1所示。铝合金厚板的实际物理模型为长L=8 m,宽W=1.12 m,厚e=40 mm。在进行有限元求解时,可以作如下假设[7-9]:(1)板材的长度和宽度远大于其厚度,可近似为一块无限大平板,板材的上下表面受冷却作用,散热主要集中在厚度方向上;因此将厚板简化为二维模型。(2)板材上下表面对称冷却。(3)板材的热传导性能为各向同性。(4)淬火过程中相变潜热为零,即Q=0[1]。

基于以上假设,式(1)变为:

?

式中:——厚板与淬火介质之间的换热系数;

Ts——厚板表面温度;

T∞——淬火介质温度;

e——厚板的厚度。

2 数值模拟

2.1 模拟参数的确定

2.1.1 淬火初始条件

7000系铝合金厚板淬火过程中的外形尺寸设计为 8 000 mm×1 120 mm×40 mm,厚板的淬火温度为 470℃,淬火水温度为 20℃。

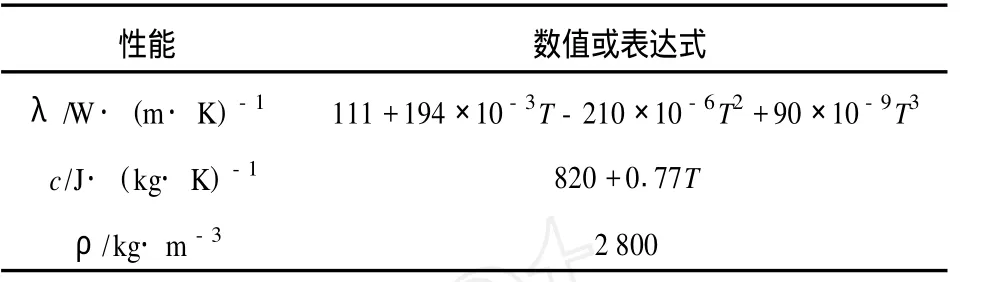

2.1.2 材料的性能参数

文中选择 7075合金为对象进行研究,7075合金的物理性能见表 1[6]。

表 1 7075铝合金的物理性能Table 1 Physical properties of AA7075

图1 无限大厚板的坐标系统Fig.1 Coordinate system for inf in ite plate of thickness

2.1.3 淬火过程的工艺参数

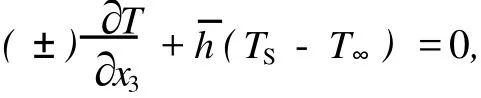

辊底式喷淋淬火过程分为两个区域,即先在高压区进行淬火,然后在低压区淬火,具体工艺参数见表 2。喷淋淬火是多股射流同时喷至 7075厚板的上下表面,假定喷水量在整个板面上均匀分布;且上、下表面的冷却效果一致。

表2 辊底式喷淋淬火工艺参数Table 2 Process ing parameters of roller-type spray quench ing

传统淬火工艺中厚板与冷却水间的换热系数取自文献[10]。

2.2 计算机模拟的实现

模拟厚板宽度 -厚度平面上的温度场分布几何模型如图2所示。

图2 温度场模拟的几何模型Fig.2 Geometricalmodel of temperature field s imulation

ANSYS软件进行求解的方法是:建立厚板 (W/2)×(h/2)面模型,采用二维 8节点 plane77温度单元,输入模拟计算所需要的相关参数进行有限元计算,得出 7075厚板横切面的瞬态温度场以及所有节点的温度解。

3 结果与分析

3.1 温度场分布

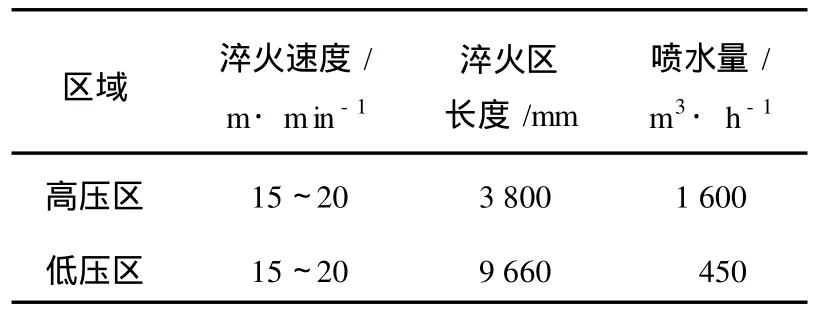

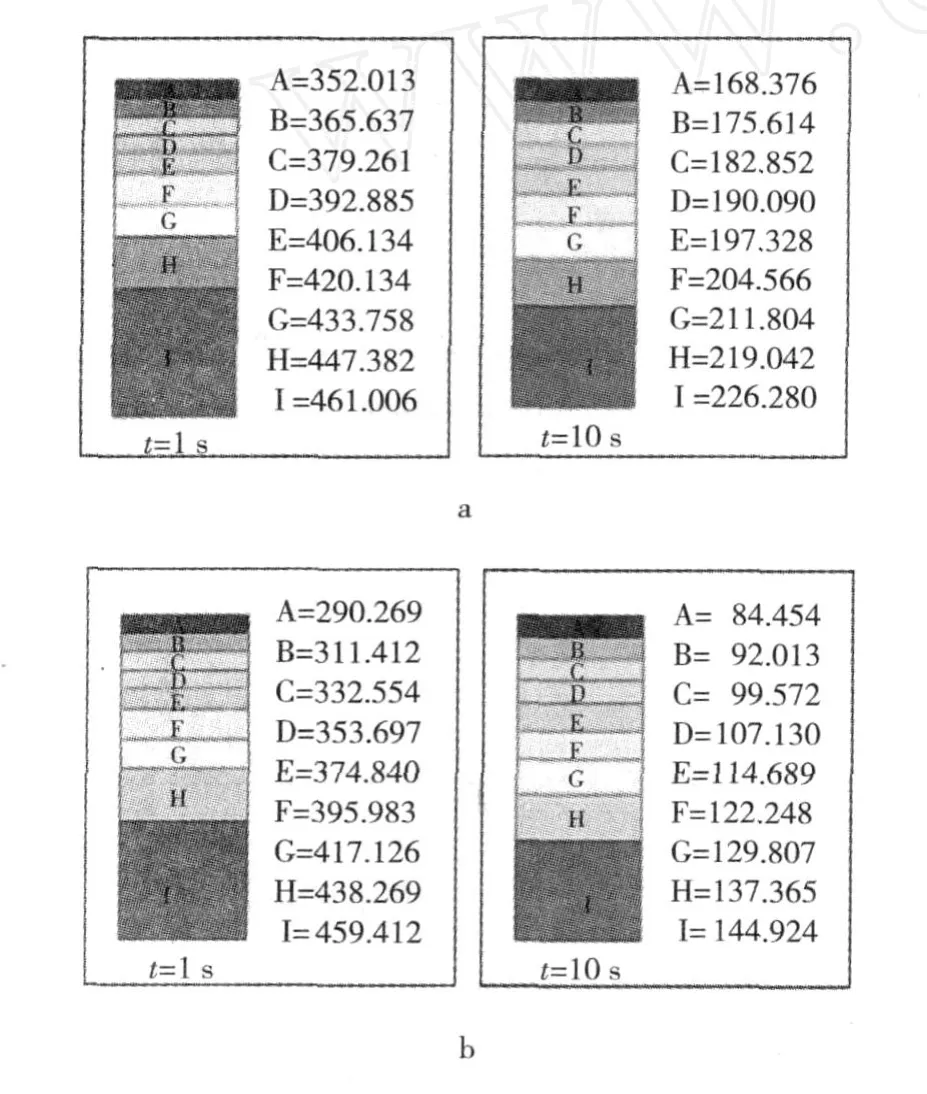

图 3为厚板横切面上局部放大的温度场云图。图 3a为采用传统工艺淬火,图 3b为采用辊底式喷淋淬火。图 3中可以看出,在淬火进行到1 s时,采用传统淬火工艺和辊底式喷淋淬火工艺条件下,7075合金厚板的芯部温度分别为 461.006和 459.412℃,差别很小;而厚板表面的温度却差别很大,分别为352.013和 290.269℃,说明在淬火时间较短的情况下,板材表面快速冷却,但芯部仍然处于高温状态。在淬火进行到10 s时,传统淬火工艺条件下表面和芯部温度均明显高于辊底式喷淋淬火工艺;此时两种工艺条件下所对应的芯部温度分别为 226.280和144.924℃,表面温度分别为 168.376和 84.454℃。

图3 淬火工艺厚板横切面的温度场Fig.3 Temperature fields in cross section of plate

3.2 冷却曲线

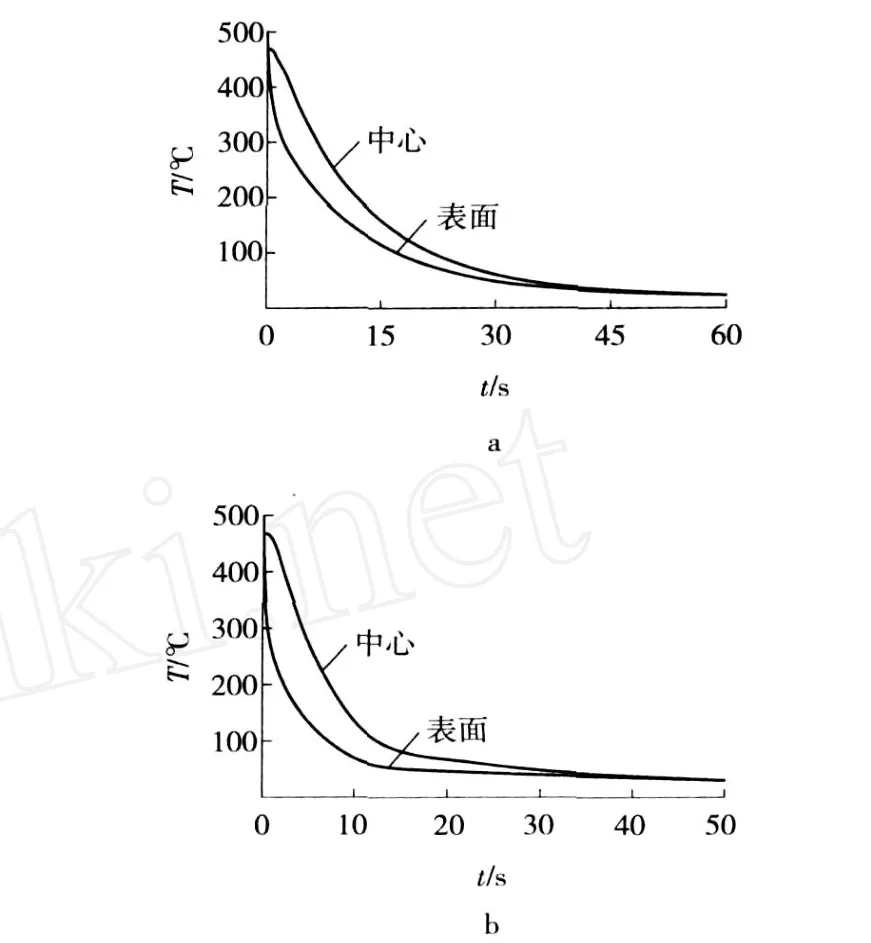

利用 OR IG IN工具软件,对厚板的表面和心部节点的温度解进行数据处理,可分别获得传统淬火(图 4a)和辊底式喷淋淬火(图 4b)的冷却曲线。

从图 4中可以明显看出,在淬火的前期 (0~12 s),辊底式淬火冷却曲线的斜率明显大于传统淬火冷却曲线,这说明前者的冷却速度明显大于后者;这是因为采用传统淬火工艺进行淬火时,很容易使板材周围的液体汽化形成一层蒸汽膜覆盖在板材表面,使板材与冷水隔开,降低了冷却速度,而辊底式喷淋淬火采用高压喷水冷却,强化了板材表面水的冲击和流动,从而大大地改善了冷却条件。此外,从图 4中还可以看出,厚板从淬火温度冷却至 50℃时,辊底式喷淋淬火所需时间明显小于传统淬火工艺。

图4 两种工艺的淬火冷却曲线Fig.4 Cooling curve in both processes

淬火转移时间和板材淬火的整体均匀性也是影响厚板淬火效果的关键因素。传统的固溶淬火工艺主要是采用盐浴加热、整体淬火;从盐浴中用吊车将厚板吊出转移到水中的淬火转移时间很难由人工准确地控制在理想范围内,有不确定因素;在水中淬火时,完全靠板材与冷却水之间的热交换而自然冷却,难以形成均匀的冷却过程,使得淬火后的板材内部应力分布很不均匀;板材变形较大,在随后的精整过程中易造成表面擦、划伤等缺陷,不利于板材的矫平[11]。而辊底式喷淋淬火工艺采用辊底式空气淬火加热炉,整个工艺过程简单,板材单片加热及单片冷却,可被均匀快速加热,淬火转移时间短且能精确地控制;冷却强度大,均匀性好,使得板材具有优良的综合性能。

4 结束语

7000系铝合金中厚板采用辊底式喷淋淬火与传统的淬火工艺相比,板材冷却速率大,所需时间短,淬火效果好,是获得高性能低应力高强铝合金预拉伸中厚板的重要工艺环节。

[1] 高振中,王祝堂,张 路.全球航空级铝合金厚板供需述评[J].轻合金加工技术,2007,35(5):1-3.

[2] 李志辉,熊柏青,张永安,等.7B04铝合金预拉伸厚板的微观组织与性能[J].稀有金属,2007,31(4):440-445.

[3] FR IDLYANDER I N,DOBROMYSLOV A V,TKACHENKO E A,et al.Advanced high-strength aluminum-base materials[J]. Metal Science and Heat Treament,2005,47(7-8):269-275.

[4] 龚 海,吴运新,廖 凯.预拉伸对 7075铝合金厚板残余应力分布的影响[J].材料热处理学报,2009,30(6):201-205.

[5] 李志辉,熊柏青,张永安,等.7B04铝合金的时效沉淀析出及强化行为[J].中国有色金属学报,2007,17(2):248-253.

[6] BOYER J C,BO IV IN M.Numerical calculations of residual stress relaxation in quenched plates[J].Materials Science and Technology,1985,1(10):786-792.

[7] 王邦文,李谋谓,赵永忠,等.钢板强适应横向冷却曲线[J].北京科技大学学报,2003,25(1):54-56.

[8] 董志勇.冲击射流[M].北京:海洋出版社,1997.

[9] WECK MAN D C,NIESSEN P.A numerical simulation of the D.C. continuous casting process including nucleate boiling heat transfer [J].Metallurgical TransactionsB,1982,13(4):593-602.

[10] GUR C H,TEKKAYA A E,SCHULER W.Effect of boundary conditions and workpiece geometry on residual stresses and microstructure in quenching process[J].Steel Research,1996,67 (11):501-506.

[11] 肖亚庆,谢水生,刘静安,等.铝加工技术使用手册[M].北京:冶金工业出版社,2005.

Numerical s imulation and analysis of process of 7000 series alloy thick plates roller-type spray quenching

REN W eicai,ZHANG Lei,SUN Zhaoxia

(NotheastLightAlloy Company,Harbin 150060,China)

Solution treatment quenching holds a key to achieving high performance aluminum alloy plate.This paper introduces a theoretic model of temperature field established depending on the the rmal conduction differential equation.The paper gives a numerical analysis of transient temperature fields and cooling curves in the process of 7000 series aluminum alloy thick plates roller-type spray quenching and conventional quenching in water by using the finite element software ANSYS,and comparison of the cooling effect under two quenching processes.The results indicate that the process of 7000 series aluminum alloy thick plates roller-type spray quenchingwhich is better than conventional quenching,gives a greater cooling intensity,less time short and better uniformity.

7000 series alloy thick plate;roller-type spray quenching;FEM;temperature field

TG156.31

A

1671-0118(2010)02-0124-03

2010-01-14

任伟才(1979-),男,吉林省长春人,助理工程师,研究方向:铝合金热处理工艺,E-mail:renweicai2004@126.com。

(编辑徐 岩)