渗硼对球墨铸铁组织和耐磨性能的影响

赵 霞, 高丽敏, 刘 兴

(黑龙江科技学院 材料科学与工程学院,哈尔滨 150027)

渗硼对球墨铸铁组织和耐磨性能的影响

赵 霞, 高丽敏, 刘 兴

(黑龙江科技学院 材料科学与工程学院,哈尔滨 150027)

为了提高球墨铸铁件的使用性能和使用寿命,对球墨铸铁进行了固体渗硼处理实验。利用金相显微镜、扫描电子显微镜和 X射线衍射仪分析了渗硼层的厚度和渗硼层的组织,并测定了渗硼层的显微硬度,研究了渗硼对球墨铸铁耐磨性的影响。结果表明:球墨铸铁经渗硼处理后,其渗硼层由 Fe2B单相组成,渗硼层呈齿状嵌入基体中。渗硼层的厚度随时间延长而增加。球墨铸铁经渗硼处理可获得较高的表面硬度,可达 6.49 GPa。渗硼处理能明显改善球墨铸铁的耐磨性,是球墨铸铁的相对耐磨性的 2.45倍。

渗硼;球墨铸铁;显微组织;显微硬度;耐磨性

0 引 言

渗硼是继渗碳之后发展的一项重要实用的化学热处理工艺技术,是提高钢件表面耐磨性的有效方法[1]。钢件渗硼处理后,可显著提高其表面硬度、耐磨性、抗高温氧化性和抗蚀性,应用广泛。

球墨铸铁因石墨呈细小球状而具有高强度和韧性,比其他铸铁更具有优势,应用在许多重要构件上,如模具、凸轮轴等部件,主要性能要求是耐磨性。为了提高球墨铸铁件产品的使用性能和使用寿命,目前工业上多采用感应淬火、离子氮化、氩弧重熔及激光表面淬火等方法在球墨铸铁表面形成白口层来提高其表面硬度和耐磨性[2]。但是,白口层脆性大,最近一些学者在研究渗硼对铸铁性能的影响[3]。文中通过对球墨铸铁进行渗硼处理,研究渗硼对球墨铸铁组织和耐磨性影响,研究渗硼改善球墨铸铁耐磨性的可行性。

1 实验材料与方法

渗硼实验材料为球墨铸铁,制成Φ20 mm× 6 mm试样。固体渗硼剂选用商用 LSB-I型粒状渗硼剂,主要成分为硼铁、碳化硼、氟硼酸钾、木炭、碳化硅。将试样置于Φ40 mm×90 mm密封罐内,经100℃烘干后放入 SX-4-10箱式电阻炉内进行渗硼实验,加热温度为 900℃,分别保温 2、4、6、8 h,取出密封罐空冷至室温。

利用 XJB-1型金相显微镜和MX-2600FE型扫描电镜进行组织形貌观察,利用D/MAX型 X射线衍射仪进行物相鉴定,用MHV2000型显微维氏硬度仪测试渗硼层的显微硬度。在MMS-2B磨损试验机上进行渗硼层的摩擦磨损性能实验,对磨试样为淬火处理的 GCr15钢圆环,转速为 200 r/min,加载载荷为 100 N。利用 FC204型电子天平对磨损试样前后的重量进行测定,精度为 0.1 mg。

2 结果与讨论

2.1 渗硼层厚度及组织

图 1表达了球铁渗硼层厚度与渗硼时间的关系。由图 1可见,在实验温度下渗硼层厚度与渗硼时间呈线性关系,渗层厚度在 75~145μm变化。这是因为渗硼是一个扩散反应过程,扩散时间延长,渗硼层厚度增加[2]。图 2所示为保温 4 h渗硼层组织。由图 2可见,渗硼层呈齿状嵌入基体中,硼齿的前端比较平直,在渗硼层与基体之间可观察到富硅的铁素体区。对保温 4 h的渗硼层进行 X射线衍射分析,其 XRD衍射图谱标定如图 3所示,经标定确定渗硼层由单相 Fe2B组成。一般希望获得单相的Fe2B相渗硼层,如果渗硼层为 Fe2B和 FeB两相组成,两相的比容和线膨胀系数存在差异,两相的渗硼层在热应力下易开裂。因此单相 Fe2B对减少渗硼层脆性和提高渗硼层 -基体结合有利[4]。

2.2 渗硼层显微硬度及耐磨性

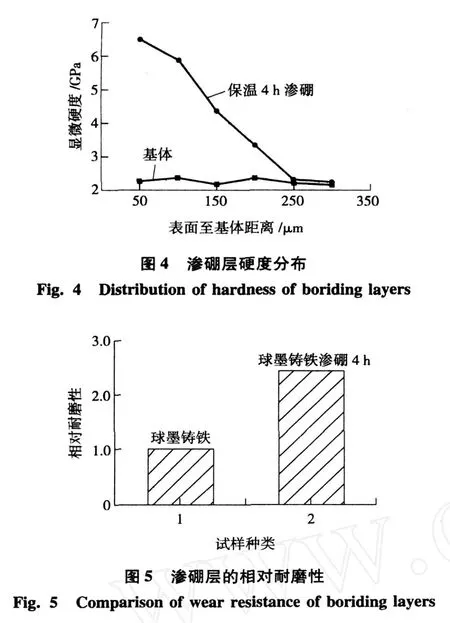

图 4所示为保温 4 h渗硼层硬度分布曲线。由图 4可见,渗硼层表面硬度可达 6.49 GPa,渗硼层的硬度随距表面距离增加而逐渐降低。图 5为渗硼层的相对耐磨性。ε=Wa/Wb,其中Wa为球墨铸铁试样单位时间内的磨损量,Wb为渗硼层试样单位时间内的磨损量,ε为相对耐磨性。由图 5可见,球墨铸铁经渗硼处理能明显改善其相对耐磨性,球墨铸铁渗硼的相对耐磨性是球墨铸铁的 2.45倍。

图 6所示为球墨铸铁与球墨铸铁渗硼 4 h磨损后的表面形貌。从磨损形貌上分析,球墨铸铁磨损形貌为较宽深的犁沟,表面可以看到石墨剥落留下的凹坑,见图 6a;而球墨铸铁渗硼磨损表面较光滑,只有轻微的擦伤,见图 6b。

磨损性能与试件的组织和表面硬度有关。球墨铸铁组织为珠光体 +球状石墨,球状石墨虽有良好的润滑特性,但因珠光体基体硬度不高,所以球墨铸铁的耐磨性有限。球墨铸铁渗硼层为 Fe2B相,Fe2B相为 C-16型体心四方结构[5],显微硬度为 6.14~10.16 GPa[3],因此使渗硼层具有较高的显微硬度,优良的耐磨性。另外,Fe2B相渗硼层组织致密,渗硼层与基体的结合较为优良,也保证了球墨铸铁渗硼层具有较优的耐磨性。

图6 磨损后试样表面形貌Fig.6 Surface morphologies of samples after abrasive wear test

3 结 论

(1)球墨铸铁经渗硼处理后,其渗硼层由 Fe2B单相组成,渗硼层呈齿状嵌入基体中。渗硼层的厚度随时间延长而增加。

(2)球墨铸铁经渗硼处理可获得较高的表面硬度,渗硼层表面硬度可达 6.49 GPa。

(3)渗硼处理能明显改善球墨铸铁的耐磨性,球墨铸铁渗硼的相对耐磨性是球墨铸铁的 2.45倍。

[1] 周桂莲,常 春,薛纪放.渗硼的选材及工艺应用[J].橡塑技术与装备,2002,28(7):46-47.

[2] 杨 超,幕 东,沈保罗,等.渗硼对球铁耐磨性的影响[J].现代铸铁,2008,28(1):66-69.

[3] 徐 鹏,严明明,罗 林,等.硼化球墨铸铁中硼化物的断裂韧性[J].国外金属加工,2005,26(3):18-21.

[4] 黄拿灿,胡社军.稀土化学热处理与稀土材料表面改性[J].稀土,2003,24(3):59-63.

[5] 许 斌,李木森.降低渗硼层本质脆性对其摩擦磨损特性的影响[J].机械工程学报,2002,38(11):131-134.

Influence of boronizing on m icrostructure and wear resistance of ductile iron

ZHAO X ia,GAO L im in,L IU X ing

(College ofMaterials Science and Engineering,Heilongjiang Institute of Science and Technology,Harbin 150027,China)

This paper is concerned with solid powder boronizing treatment of the ductile iron in order to improve the perfo rmance and service life of ductile iron parts.The paper introduces the analysis of the microstructure and thickness of the boriding layers usingMicroscope(OM),SEM and XRD,the determination ofmicrohardness of specimen cross section by boriding layers,and investigation into effect of boronizing on wear resistance of ductile iron.The results show that the ductile iron,subjected to boronizing trea tment,exhibits boriding layers consisting of single-phases of Fe2B,and embedding in the substrate as indention shape.Thicknessof boriding layers increaseswith boronixing treating duration.The ductile iron after boronizing treatment shows better surface microhardness up to 6.49 GPa.Boronizing treatment gives an obvious increase in wear resistance of ductile iron.The boriding layers give relative wear resistance 2.45 times relative wear resistance of ductile iron.

boronizing;ductile iron;microstructure;microhardness;wear resistance

TG156.87

A

1671-0118(2010)02-0121-03

2010-02-03

赵 霞(1980-),女,黑龙江省哈尔滨人,讲师,硕士,研究方向:金属材料表面热浸镀铝、渗硼,E-mail:sunyxzhaox@163.com。

(编辑徐 岩)