微晶纤维素的研究进展

何耀良,廖小新,黄科林,6,吴 睿,王,刘宇宏,黄尚顺,李卫国

(1.广西化工研究院,广西南宁 530001;2.广西大学商学院,广西南宁 530004;3.广西桂林市建筑设计研究院,广西桂林 541002;4.广西民族大学化学与生态工程学院,广西南宁 530006;5.广西大学化学化工学院,广西南宁 530004;6.广西新晶科技有限公司,广西南宁 530001)

微晶纤维素的研究进展

何耀良1,廖小新2,3,黄科林1,6,吴 睿4,王5,刘宇宏1,黄尚顺1,李卫国1

(1.广西化工研究院,广西南宁 530001;2.广西大学商学院,广西南宁 530004;3.广西桂林市建筑设计研究院,广西桂林 541002;4.广西民族大学化学与生态工程学院,广西南宁 530006;5.广西大学化学化工学院,广西南宁 530004;6.广西新晶科技有限公司,广西南宁 530001)

微晶纤维素是天然纤维素水解至极限聚合度得到的一种聚合物,广泛用于食品、医药及其他工业领域,本文综述了国内外微晶纤维素的制备研究进展。

微晶纤维素;研究进展;制备

微晶纤维素(Microcrystalline cellulose,MCC)是天然纤维素经稀酸水解至极限聚合度(LOOP)的可自由流动的极细微的短棒状或粉末状多孔状颗粒,颜色为白色或近白色,无臭、无味,颗粒大小一般在20~80μm,极限聚合度(LODP)在 15~375;不具纤维性而流动性极强。不溶于水、稀酸、有机溶剂和油脂,在稀碱溶液中部分溶解、润涨,在羧甲基化、乙酰化、酯化过程中具有较高的反应性能。由于具有较低聚合度和较大的比表面积等特殊性质,微晶纤维素被广泛应用于医药、食品、化妆品以及轻化工行业。

自1875年Girard首次将纤维素稀酸水解的固体产物命名为“水解纤维素”后,100多年以来,微晶纤维素的研究,一直是纤维素高分子领域中的一个热点课题。美国粘胶纤维公司于1957年研究出微晶纤维素的生产方法,于1961年获得原始专利并工业化生产。美国 FMC公司于1961年研究开发生产微晶纤维素,目前已经是全美甚至世界上最大生产公司[1]。我国在微晶纤维素研究方面起步较晚,但从20世纪70年代开始我国在微晶纤维素方面生产已初见成效,20世纪80年代国内厂家生产的微晶纤维素逐步取代国外如西方石油公司、日本等公司的产品,到20世纪90年代我国研制的微晶纤维素质量达到国外同类产品的质量标准。

随着科技的发展,为了更大程度降低成本,有效利用资源和加强环保,人们也在不断研究采用更好的原料和更好的方法来生产微晶纤维素,并进一步探究其可能的用途。本文主要根据国内外的有关文献报道综述了利用不同原料制备微晶纤维素的研究进展。

1 国内微晶纤维素研究进展

1.1 甘蔗渣微晶纤维素的制备研究

甘蔗渣纤维素的聚合度(DP)一般在500~700之间,水解后的平衡聚合度(DP)在100~200之间。甘蔗渣由于灰分高、白度低(灰分为1.2%~1.8%,白度为70%~80%),因此要用它来制备微晶纤维素必须进行增白和降低灰分处理。罗素娟[2]选择盐酸(工业级)来催化水解制备微晶纤维素,其流程见图1。其中固液比为1∶15,水解进行35 min,即达到平衡聚合度。研究表明以甘蔗渣浆粕为原料生产微晶纤维素是可行的,产品质量符合标准要求,其中得率为82.18%,聚合度为120,其颗粒数量分布较均匀,粒径较小,中位粒径11.2μm,小于25μm的产品占 92.1%,水分 2.42%,灰分 0.13%,白度90.98%,经应用试验,效果良好,母液可以循环使用。生产废水经处理后达到排放要求。

图1 盐酸催化水解甘蔗渣制备微晶纤维素流程

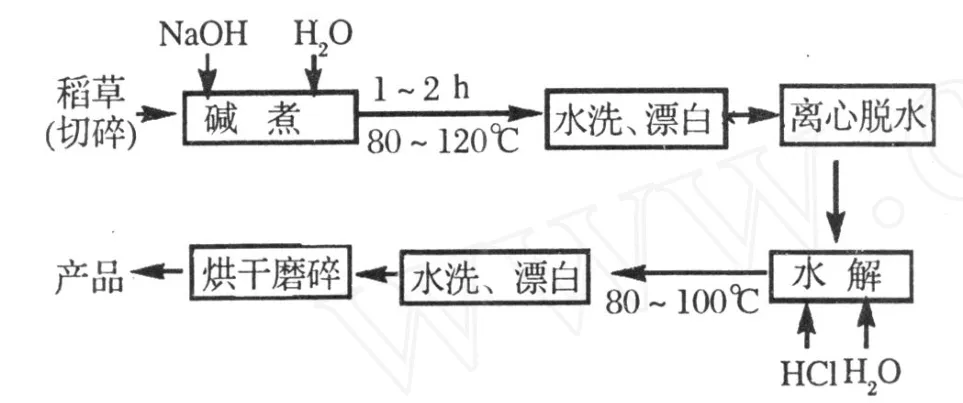

1.2 稻草微晶纤维素的制备研究

稻草中含有40%的纤维素,陈家楠等[3]研究了利用稻草制备微晶纤维素,其制备流程如下:

其中氢氧化钠碱煮浓度为0.015 mol,温度120℃,时间2 h。酸水解条件是:浓度为2 mol的盐酸,在80℃下水解1 h。然后漂白和洗涤,过滤分离,在80℃下干燥,经粉碎即得到产品。经分析微晶纤维素的尺寸约20~30μm,聚合度约为80~120,结晶度约0.75~0.80,符合要求。

1.3 大豆皮微晶纤维素的制备研究

大豆皮中含有大约65%的膳食纤维、丰富的糖、蛋白质、少量脂肪及其它微量成分。吕艳蓓[4]研究了利用大豆皮来制备微晶纤维素,具体方法为:首先将大豆皮粉碎、过筛(0.175 mm),然后用浓度为1%的碳酸氢钠溶液在80℃下煮1 h。用水洗至中性;用3%双氧水处理0.5 h进行漂白,并用2%亚硫酸钠和水进行漂洗,然后加入5%的盐酸在100℃处理40 min,从而得到较好的微晶纤维素产品。

1.4 穿龙薯蓣微晶纤维素的制备研究

袁毅等[5]以提取皂苷后的穿龙薯蓣残渣为原料,分离纯化得到纤维素,再经过水解制得微晶纤维素。具体方法为:

纤维素制备:先将提取皂苷后的穿龙薯蓣残渣于40℃干燥,以10%氢氧化钠溶液加热煮沸1 h,待冷却后分离固形物并用蒸馏水冲洗干净。然后按每g残渣加2 mL 5%的次氯酸钠溶液的比例,用醋酸调节p H值为5.0,加热至55℃处理1 h。然后过滤,残渣用蒸馏水冲洗至中性,再用95%的乙醇溶液洗涤除杂,最后水洗至无乙醇味,制得纤维素。

微晶纤维素制备:将所制得的纤维素在微沸状态下酸解1 h,然后于水解液中加入一定量蒸馏水,待固液分层后,分离固形物并用蒸馏水洗至中性。抽滤、烘干、研磨、过筛,制得微晶纤维素。经测定,样品中 MCC为91.7%,聚合度为 164,结晶度为77.1%,平均颗粒大小为23.21 nm。

1.5 杉木微晶纤维素的制备

王宗德等[6]以杉木木材为原料,将制取的纤维素利用稀酸水解,制备了微晶纤维素。水解的最佳条件是:使用质量分数为6%的盐酸,m(杉木纤维素)∶m(盐酸)=1∶20,水解温度为 92 ℃,水解时间为25 min。产率可达到94.6%。

范国荣等[7]以杉木木材为原料,经过漂洗、水洗、水解、水洗、干燥及粉碎程序制备微晶纤维素,通过正交试验,选出了最佳的制备工艺:3%Na2SO3、4%HCl、90 ℃下水解 60 min 时得率最高(88%);1%Na2SO3、6%HCl、94 ℃下水解 30 min 时0.074 mm的通过率最高,粒度为97.2(粒度以通过0.074 mm计算)。

1.6 棉短绒微晶纤维素制备研究

目前,国内主要利用棉花或纸浆生产食品级微晶纤维素,这种方法代价较大而且污染严重。徐永建[8]利用棉短绒作为原料生产食品级微晶纤维素很大程度上避免了这些缺点,其方法如下:

纤维素浆制备:将捶打到一定程度的棉短绒放入反应罐,并加入 10%NaOH、2%H2O2、0.5%MgSO4和0.6%Na2SiO3,然后向罐内通入氧气使罐内压力为0.5 MPa,并在120℃加热反应90 min,然后冷却、漂白洗涤,制得纤维素浆。

微晶纤维素的制备:将漂洗过的纤维素浆放入30%~35%盐酸中(固液比1∶10)在50~60 ℃下水解60 min,冷却后用水稀释2次,并静置24 h使析出粉末状沉淀,然后加入5%的稀碱在80~90℃处理40 min直至溶液呈中性,然后用离心机分离,并用水洗涤沉淀物2次,过滤至干,再用95%的乙醇淋洗至滤出液体无颜色,然后加入丙酮淋洗1次,放入烘箱在80℃干燥然后粉碎即得产品。经检测发现产品粒度达到食品级微晶纤维素的要求。

1.7 棉短绒纳米级微晶纤维素制备研究

Guan Ying Ting等[9]研究了用棉短绒制备纳米级微晶纤维素,首先将棉花纤维在80℃干燥2 h并切成2 cm长,并用粉碎机切成0.5 mm的棉短绒。取5 g棉短绒与300 mL 64%的硫酸混合,在室温下搅拌2 h,然后离心分离。

将蒸馏水300 mL和离心所得产物制成悬浮液,加入500 mL的塑料瓶中,放入超声仪中超声处理4 h,其中每处理20 min后用冰浴冷却10 min以防止过热,超声处理完成后离心除去剩余的硫酸,将产物用丙酮或蒸馏水洗涤后,再离心除去,最后用喷雾干燥器干燥得微晶纤维素。

用激光粒度分析仪检测得平均粒度为97 nm,其中90%颗粒小于154 nm[10],而且粒度随酸浓度的改变而改变,通过电子透射电镜发现当水解4 h后超声处理得到的MCC平均粒度75 nm,而当水解20 min后再超声处理所得MCC粒径为107 nm。

Guan Ying Ting等还研究了纳米级微晶纤维素对于织物的影响。将平整的织物(含棉纤维112 g·m-1,聚酯 64 g·m-1,毛纤维 187g·m-1)放入棉短绒纳米级微晶纤维素和水的悬浮液[5 g·(300 mL)-1]中浸泡2 h(其中固液比例为1∶30)并且每间歇20 min搅拌1次,然后将织物在100℃干燥30 min,并在165℃熟化5 min。利用紫外-可见分光光度计检测处理过的织物,发现其紫外线防护系数提高了20%,而其导热性、手感都没有改变,可见将纳米级微晶纤维素涂在织物表面,能够很好地防止紫外光照射。

2 国外微晶纤维素研究进展

国外对微晶纤维素的研究较早,从1955年开始就已经有相当规模的生产,主要利用稻壳、甜菜浆[11]、甘蔗渣和玉米芯[12]、小麦、大麦、稻草和芦苇杆[13]、花生壳[14]、丝瓜[15]、印度竹[16]等制备微晶纤维素。各国生产的微晶纤维素种类繁多,性质不一,所采用的工艺条件和设备选型也不尽相同。但是,其主要制造原理和基本工艺路线还是一致的,即采用酸水解、洗涤、干燥、粉碎等化工过程制造微晶纤维素。目前工业化生产的方法主要有化学法、机械法,此外还有微生物发酵法即酶解法正在研制发展过程中。

2.1 甘蔗渣等微晶纤维素及硅微晶纤维素(SMCC)的制备研究

利用甘蔗渣、稻草及棉花秆作为原料制备的微晶纤维素虽然具有很低的化学反应性和较好的可压塑性,但由于它体积密度太小,流动特性不太好,往往在压片过程中得不到预期的产品,当加入其他添加剂例如二氧化硅制成硅化微晶纤维素[17~19]能很大程度避免这些缺点。Mohamed El-Sakhawy等[20]分别利用稻草、棉花杆、甘蔗渣作为原料制备了微晶纤维素,并对压制成的药片性能进行了比较。

首先制备纤维素浆,将漂白的甘蔗、棉花杆浆和稻草浆分别用2 mol盐酸或硫酸(固液比为1∶10)回流45 min,然后用碱中和至中性,用蒸馏水洗涤、冷却并干燥[21]。结果发现利用甘蔗渣制备的MCC的聚合度比用棉花秆和稻草浆制备的MCC聚合度高,而且利用盐酸制备的MCC比用硫酸制的聚合度高,这是由于纤维素和硫酸发生酯化的缘故(用盐酸水解聚合度依次为:317、245、237;用硫酸水解聚合度依次为:299、232、224)。同时发现棉花秆所得MCC晶粒最大(4.5~6μm),稻草秆最小(3~5.2 μm),且与酸无关。

随后Mohamed El-Sakhawy等分别将2%、4%、6%和8%的稻草浆加入甘蔗浆中制成混合浆,各加入2 mol硫酸回流45 min然后洗涤干燥,再分别加入2%二氧化硅,制成硅化微晶纤维素(SMCC)。将甘蔗渣、稻草、棉花秆制成的MCC和混合浆制成的SMCC制成药片并进行测定分析,从而得知SMCC药片具有较高的流动性和片强度,以及较好的润滑剂敏感性和湿法制粒特性,压制出的药片具有较高的抗拉强度,而二氧化硅的加入并没有影响MCC的性质。

2.2 橘子皮微晶纤维素的制备研究

目前MCC的原料很多都是用木材和棉花,成本较高,而桔子皮中含有62.5%的α-纤维素,这是一种廉价易得的原料,而每年都有很多果汁饮料厂将大量橘皮扔掉,Paul Madus Ejikeme[22]研究了利用橘子皮制备微晶纤维素。

首先制备纤维素。除去橘皮中所含的果汁,将得到的果皮切成碎片在105℃烘干变脆,然后在球磨机中碾碎,在 2.6714%(w/w)的氢氧化钠溶液中,加热至80℃脱木质素,将得到的果浆用水连续洗涤,再分别加入5.3%的次氯酸钠和双氧水漂白得到白色的纤维素产品。

制备微晶纤维素:将得到的白色纤维素在2.5 mol的盐酸中于105℃下反应15 min,然后将混合物中和、过滤,并用蒸馏水洗涤所得产品,再将产物在69℃下干燥1 h,得到的MCC保存在密封的干燥器中。利用元素分析仪和扫描电子显微镜检测发现灰分及粒度都符合要求。

2.3 玉米穗和轧棉机废料微晶纤维素的制备研究

每年玉米和棉花在收割后都产生大量的玉米穗和轧棉机废料,这些废料若转化为微晶纤维素将具有很大程度的增值。Foster A和Agblevor·Maha M等[23]分别利用酸水解法及酶水解法制备微晶纤维素,其过程如下:

纤维素的制备:(1)水蒸汽爆破处理:分别将每种样品1 kg放入水蒸汽爆破室内关闭球阀,通入饱和水蒸汽将原料温度升高到220℃处理120 s。完成后打开释放阀,室内压强因急剧减少从而爆破致使原料分解;(2)水和强碱提取:取10 g爆破后的纤维物质,用水(固液比为 1∶10)在 80 ℃提取 1 h,然后将混合物用布氏漏斗真空抽滤并用500 mL水洗涤,再将水提过的纤维素用20wt%氢氧化钠(固液比为1∶10)在80℃提取1 h,然后将混合物过滤洗涤,在实验室风干;(3)漂白:将25wt%的双氧水和1.6wt%氢氧化钠的混合溶液加入碱提后的纤维素中,于65℃下漂白2 h,并每隔10 min搅拌一下反应瓶以保证合适的液体和纤维素比例,在漂白的最后阶段将纤维素浓度稀释到1%,然后用亚硫酸钠中和分解残留的双氧水,然后将混合物用真空抽滤,并在实验室风干。

酸水解法制备MCC:将1 g漂白过的水蒸汽爆破纤维同10 mL、1.0 moL·L-1硫酸一起置于装有回流冷凝装置的圆底烧瓶中,将混合物加热到90℃,反应过程中不断用磁力搅拌器搅拌,反应1 h后,将混合物真空过滤、洗涤至中性,最后用乙醇洗涤干燥,并用研钵和槌研碎。同理,采用不同的硫酸浓度(1.5,2.0,2.5 moL·L-1)制备MCC。

酶水解法制备MCC:选择Spezyme CP纤维素酶作为介质,以商品级Avicel PH 101作为控制物。将10 g水提后的水蒸汽爆破纤维和1.0 mL Spezyme CP(64 FPU/mL)加入装有p H为4.7的醋酸钠缓冲溶液的震荡浴中,分别反应2、3、4、5和6 h,反应温度为50 ℃,转速为75 r·min-1。每个时间段的反应结束后,将样品倒入装入沸水的烧杯中泡5 min。反应结束后真空抽滤混合物,用热水洗涤,然后将样品在实验室风干,并在研钵中研成粉末。

利用红外光谱仪、X-衍射仪、热重分析仪检测发现,利用酸水解玉米穗及轧棉机废料制备的MCC同Avicel PH 101(聚合度为317,粒径在5~6μm)具有相似性质,其中利用玉米穗生产的MCC形态呈圆球状,而利用轧棉机废料生产的MCC呈细束状,并且MCC的形态受酸浓度的影响较大。对于用纤维素酶水解法制备MCC,酶水解时间不同微粒的形态也不同,酶水解2 h得到的MCC粒径在5.5~13.5μm之间呈线状,酶水解6 h得到的MCC微粒粒径在0.5~1.6μm之间呈网状。通过酶水解法能够很大程度提高MCC聚合度。

3 结语

鉴于微晶纤维素独特的结构和性质,其作为崩解剂、稳定乳化剂等被广泛用于医药卫生、食品饮料、轻化工等国民经济部门。由于纤维素广泛存在于自然界,全球每年可产生数千亿t的富含纤维素的生物质残渣,如果将这些残渣很好地加以转化利用,将是一种丰富的资源。国内制革、日化、医药、食品、氯碱工业生产规模的扩大与产品档次的提高,对微晶纤维素需求量在逐年加大,因而微晶纤维素具有广阔的市场前景。

近年来,为不断改善微晶纤维素的性能,降低生产成本,迎合环境友好型的理念,人们在不断探索通过更廉价的原料和更环保的方法来制备微晶纤维素,随着科技的进步,微晶纤维素的制备方法必将得到进一步发展。

[1] 扬农,殷厚义,王志茂.微晶纤维素开发应用前景展望[J].江苏氯碱,2002,(3):30-31.

[2] 罗素娟.甘蔗渣微晶纤维素的研制[J].广西化工,1997,26(3):4-7.

[3] 陈家楠,谢春雷,颜少琼,阮金月,胡钧.稻草微晶纤维素的制备及其形态结构[J].纤维素科学与技术,1993,1(3):34-36.

[4] 吕艳蓓.利用大豆皮制备微晶纤维素的初步研究[J].食品开发,2007,28(6):77-79.

[5] 袁毅,张黎明,高文远.穿龙薯蓣微晶纤维素的制备及其理化性质研究[J].生物质化学工程,2007,41(4):22-26.

[6] 王宗德,范国荣,黄敏,等.杉木微晶纤维素的制备[J].江西农业大学学报,2003,25(4):591-593.

[7] 范国荣,朱新传,卢平英,等.杉木微晶纤维素制备工艺的研究[J].江西林业科技,2005,(3):3-4.

[8] 徐永建,等.棉短绒微晶纤维素制备工艺的研究[J].陕西科技大学学报,2008,26(4):16-19.

[9] YingTing Guan,Yi Li.Fabrication of cotton nano-powder and its textile application[J],Chinese Science Bul-letin,2008,53(23):3735-3740.

[10] Dong X M,Revo1 J F,Gary D G.Effect of mirocrystallite preparation conditions on the formation of colloid crystals of cellulose[J].Cellulose,1998,5(1):19-32.

[11] Hanna M,Biby G,Miladinov V.Production of microcry mstalline ecellulose by reverse extrusion[P].VS 6228213,2000.

[12] Okhamafe AO,Azubike CPC.Direct compression studies on low-cost cellulose derived from Maize Cob[J].Pharm Sci.,1994,(1):26-29.

[13] Saleh TM,El-Ashmay AE.Alkaline pulping of mixed reed and bagasse[J].Appl Chem Biotechnol,1978,28:721-726.

[14] Okhamafe AO,Igboechi A,Obaseki TO.Celluloses extracted from groundnut shell and rice husksl.Preliminary physicochemical Characterization[J]. Pharm World,1991,8(4):120-130.

[15] Ohwoavworhua FO,Kunle OO,Ofoefule SI.Extraction and characterisation of microcrystalline cellusose derived from luffa cylindrica plant[J].Pharm Res.Develop,2004,1(1):1-6.

[16] Ofoefule SI,Chukwu A.Application of blends of MCCissus gum in the formation of aqueous suspentions[J].BollChim Farmaceutico,1999,138(5):217-222.

[17] Nürnberg,E.,&Wunderlich,J.Coating of cellulose products with highly dispersed silicic acid:investigations on the improvement of tab-letting properties demonstrated in low dose tablets[J].Pharmaceutical Industry,1995,57(3):252-256.

[18] Nürnberg,E.,&Wunderlich,J.Simple formulation optimization For extrusion-influence of particle size,source and preprocessing of microcrystalline celluloses[J].Pharmaceutical Industry,1996,58(7):653-658.

[19] Nürnberg,E.,&Wunderlich,J.Coating of cellulose products with colloidal silicon dioxide Investigations to improve the tabletting behaviour using low dose tablets asan example[J].Drugs Made Germany,1996,39(3):104-107.

[20] Mohamed El-Sakhawy,Mohammad L.Hassan.Physical and mechanical properties of microcrystalline cellulose prepared from agricultural residues[J].Proc Estonian Acad.Sci.Chem.,2006,55(2):78-84.

[21] Paralikar,K.M.,&Bhatawdekar,S.P.Microcrystalline cellulose from bagasse pulp[J]. Biological Wastes,1988,(24):75-77.

[22] Paul Madus Ejikeme.Investigation of thephysicochemical propertiesof Micro-crystalline cellulose from agricultural wastesⅠ:orange mesocarp[J].Cellulose,2008,(15):141-147.

[23] Foster A.Agblevor·Maha M.Ibrahim·Waleed K.El-Zawawy.Coupled acid and enzyme mediated production of microcrystalline cellulose from corn cob and cotton gin waste[J].Cellulose,2007,(14):247-256.

Study Process of Microcrystalline Cellulose

HE Yao-liang1,LIAO Xiao-xin2,3,HUANG Ke-lin1,6,WU Rui4,WANG Ben5,LIU Yu-hong1,HUANG Shang-shun1,LI Wei-guo1

(1.Guangxi Research Institute of Chemical Industry,Nanning 530001,China;2.Business School,Guangxi University,Nanning 530004,China;3.Guilin Institute of Architectural Design and Research,Guilin 541002,China;4.Chemistry and Ecological Engineering College,Guangxi University for Nationalities,Nanning 530006,China;5.School of Chemistry and Chemical Engineering,

Guangxi University,Nanning 530004,China;6.Guangxi Xinjing Science&Technology Co.Ltd.,Nanning 530001,China)

Microcrystalline cellulose(MCC)was a polymers produced by depolymerization of cellulose materials with solutionsof mineral acids up to level-off degreesof polymerization(LODP),which had wide applicationsin food,pharmaceuticals,and other industries.The research progress of preparation of microcrystalline cellulose at home and abroad was summarized.

microcrystalline cellulose;research progress;preparation

TQ 352

A

1671-9905(2010)01-0012-05

广西科学基金资助项目(桂科自0991024Z);广西培养新世纪学术和技术带头人专项资金资助项目(2004224)

2009-06-19