不同透照工艺对焊缝中缺陷的射线检验可靠性的影响

周大禹,聂 勇,左 畅,蔡 军

(中核武汉核电运行技术股份有限公司,武汉 430223)

无损检验技术的可靠性可以从两个方面来分析,一是狭义可靠性,二是广义可靠性。

无损检验狭义可靠性是指在某种特定的条件下,检验人员采用某种特定的检验方法,准确地检验到某个给定大小缺陷的能力。狭义可靠性除了考虑缺陷检出概率(POD)以外,还需要考虑被检出缺陷的尺寸与缺陷真实尺寸之间的误差关系,狭义可靠性只是无损检验系统的检验能力。

无损检验广义可靠性的概念包含了更为广泛的意义,体现了无损检验的综合质量。无损检验的可靠性受到一系列因素的综合影响,它是对检验能力,方法的适用和可操作性,运用检验方法的正确性,对缺陷判定的准确性,记录报告的完整性及追溯性,以及对检验过程控制能力等的综合体现。

笔者以异种金属管道焊缝试块中人工模拟缺陷的射线检验为例,探讨射线检验可靠性。

1 异种金属焊缝的特点

在设备制造和安装过程中采用的材料种类比较多,如低合金钢、奥氏体不锈钢、马氏体不锈钢或Inconel 合金等。焊接常常被作为一种重要的连接方式之一,在异种金属焊接过程中,被焊材料在极短的时间内被熔化,在加热和冷却过程中存在着极大的温度梯度,也伴随着材料力学性能的极大变化,因而在焊接区产生极不均匀组织、性能、应力与变形,而且具有极大的三维非线性和大梯度特征,会产生延展性突降裂纹、液化裂纹和固态裂纹。不仅会影响焊接质量,而且会极大地影响结构的断裂、应力腐蚀、疲劳损伤行为和结构的安全性。

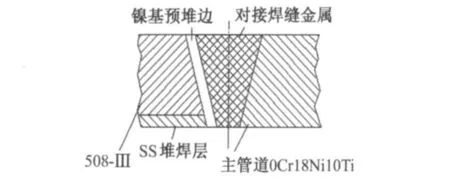

常见的异种金属焊缝是在高强度低合金钢(508-Ⅲ)的坡口上堆焊一层厚度为6~20 mm 的镍基合金预堆边,然后再与不锈钢(0Cr18Ni10Ti)管道进行对接焊(图1)。

图1 异种金属管道焊缝示意图

2 人工缺陷试块设计和布置

2.1 试块规格

设计的异种金属焊缝试块规格为φ335 mm ×33 mm,管段长度为300 mm,高强度低合金钢(508-Ⅲ钢)段长度为150 mm,不锈钢段长度为150 mm。

2.2 缺陷布置

缺陷在试块中的位置布置如下:

(1)在508-Ⅲ钢的焊缝坡口面上, 直径为φ317 mm处,沿圆周方向,从0°开始,每隔45°制作人工缺陷裂纹一条,每条裂纹的长度为10±2 mm,在整个圆周上共预埋8 处;在同一圆周上,从22.5°开始,每隔45°制作人工缺陷未熔合一条,每条未熔合的长度为10±2 mm,在整个圆周上共预埋8 处。

(2)在镍基预堆边的焊缝坡口面上,直径为297 mm处,沿圆周方向,从0°开始,每隔45°制作人工缺陷未熔合一条,未熔合的长度为10±2 mm,在整个圆周上共预埋8 处;在同一圆周上,从22.5°开始,每隔45°制作人工缺陷裂纹一条,每条裂纹的长度为10±2 mm ,在整个圆周上共预埋8 处。

(3)在不锈钢段的焊缝坡口面上, 直径为307 mm处,沿圆周方向,从0°开始,每隔45°制作人工缺陷裂纹一条,每条裂纹的长度为10±2 mm,在整个圆周上共预埋8 处;在同一圆周上,从22.5°开始,每隔45°制作人工缺陷未熔合一条,每个未熔合的长度为10±2 mm ,在整个圆周上共预埋8 处。

每件试块预埋48 处人工模拟自然缺陷,两件试块共预埋96 处人工模拟自然缺陷(其中裂纹48 条,未熔合48 条)。

3 射线检验设备和检验透照方式

3.1 射线检验设备

(1)使用192Ir 源γ射线探伤机, 源焦点尺寸φ3 mm ×3 mm ,活度>70Ci。

(2)Kodak M 工业胶片和与之相匹配的Kodak手工显、定影液。

(3)铅增感屏长240 mm,宽100 mm,前后屏厚度为0.2 mm,中屏厚度为0.1 mm 。

(4)铅滤光板厚为0.5 mm;防背散射铅板厚2.0 mm。

(5)像质计:Ⅱ号Fe 6/12,铅字标记等。

(6)暗室处理和底片评定设备。

3.2 射线检验透照方式

由于异种金属焊接接头存在严重的组织不均匀性和非线性大梯度特征,射线检验这类焊缝时,相邻材料对射线的吸收差异或两者结合,会在底片上观察到材料的分区现象,即形成带状影像的黑度差。黑度差与焊缝中某些缺陷形成的显示类似,极易混淆,分析识别和裂纹长度定量有相当的难度。如何提高接管异种金属焊缝的射线检验可靠性,一直受到广大无损检验技术人员的关注。

根据法国RSEM《压水堆核岛机械部件在役检查规范》和异种金属焊缝射线检验的经验,常规射线检验方法是将射线源位于焊缝中心平面的垂直透照,不易检出镍基堆焊层内的缺陷。为了检出人工模拟自然缺陷试块中的缺陷,试验采用三种射线检验透照方法(中心透照法、偏心透照法和双壁单影透照法),共11 种不同射线源位置的透照方式(图2)。

采用上述11 种透照方式共拍片264 张,检出了两件试块焊缝中人工模拟自然缺陷不同射线透照角度在射线底片上缺陷影像变化的情况。

五位具有射线检验II 级资格证的人员,对两件试块拍摄的264 张射线底片进行了评定。得出了11 种透照方式下每个缺陷的大小和性质。

4 缺陷的射线检验与缺陷解剖数据对比

4.1 试块标识

为了有规律地切割人工模拟自然缺陷试块中的缺陷,使切割后试块的每个单元不被混淆,每件圆环试块切割成多个小块,在每个小块的上端面用振动笔打上永久标识号。

4.2 试块的解剖

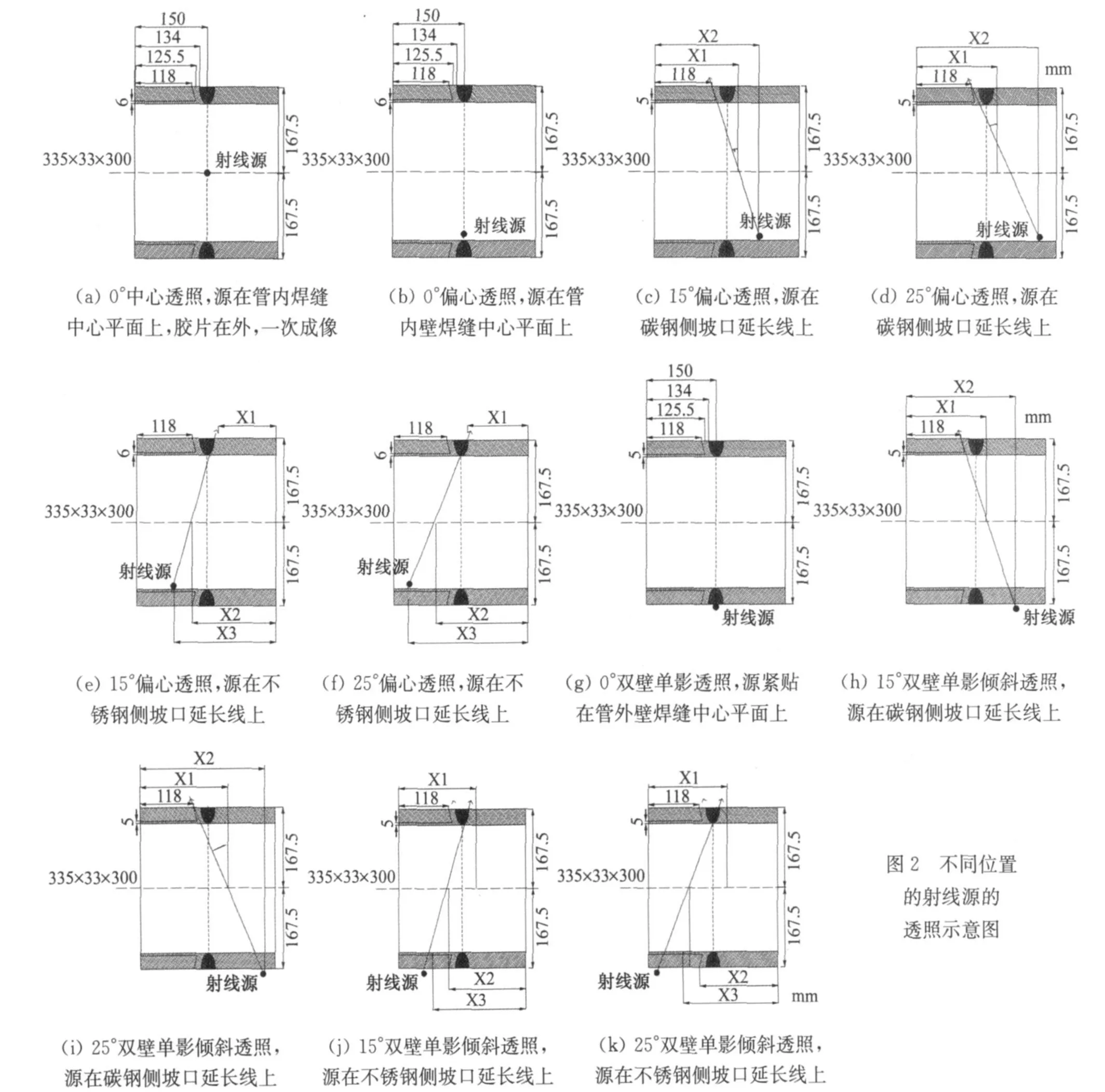

根据缺陷设计的预埋位置和射线底片上缺陷的显示位置,使用线切割来解剖试块,共进行了380 次切割。对切割后的760 个切割面进行了液体渗透检查,拍摄液体渗透结果照片760 张,其中切割面上发现有631 个缺陷显示。通过这些显示,可判断两件试块中所埋藏的96 条人工缺陷的起点和终点,确定每个缺陷在试块中的实际长度,找出了缺陷在试块中所处的位置和大小。典型的模拟裂纹和未熔合经解剖后的液体渗透显示结果见图3。

图3 裂纹和未熔合经解剖后的液体渗透显示结果

4.3 缺陷宽度尺寸测量

以射线底片上评定裂纹长度尺寸的两个端点的位置,作为射线检验能够发现该裂纹开口宽度的最大尺寸。解剖后在金相显微镜下测量这两个端点处裂纹的宽度,找出了射线检验该裂纹的最小宽度尺寸为0.09 mm。模拟裂纹解剖的金相显微镜图片见图4。

图4 模拟裂纹解剖的金相显微镜像片

4.4 缺陷射线检验结果与解剖尺寸数据

由于有些缺陷制作得不太成功,只选取了21 条裂纹和29 条未熔合人工模拟缺陷的射线检验人员评定得到的缺陷长度和解剖后检验出的缺陷真实长度的数据组。

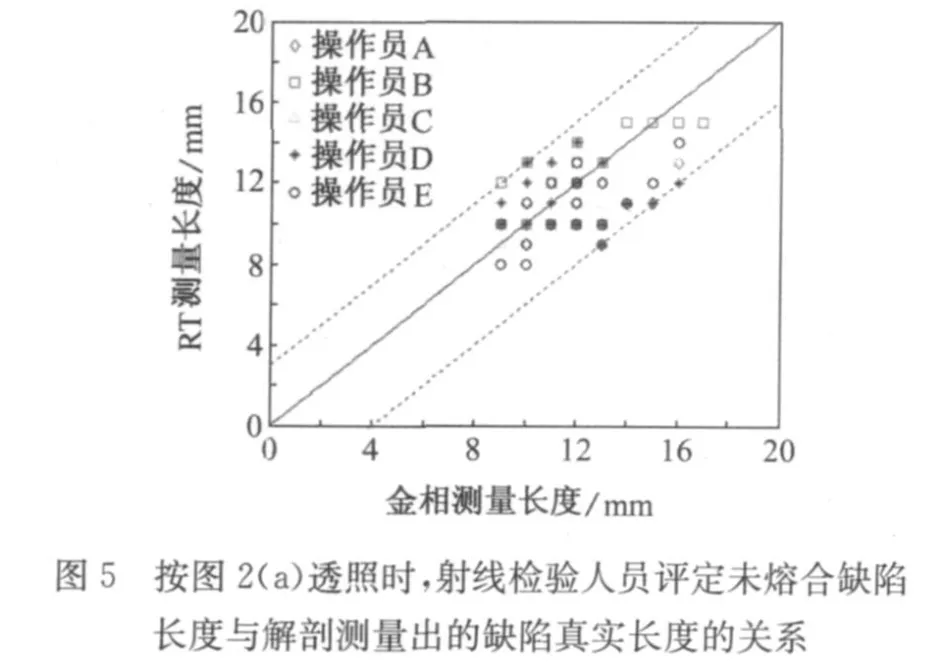

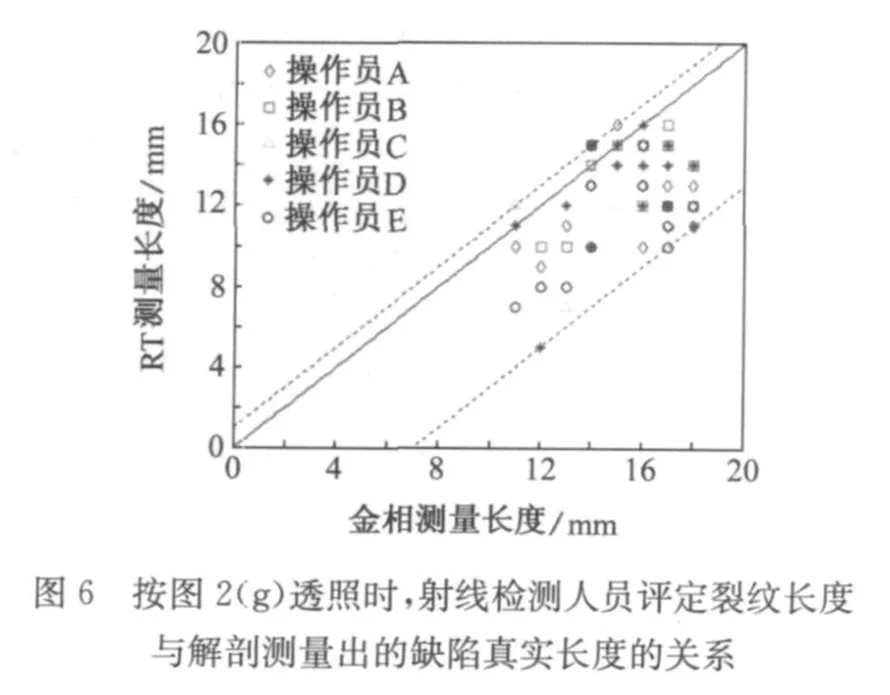

按图2(a)中心透照时,射线检验人员评定裂纹长度与解剖测量出的缺陷真实长度的数据关系见图5;按图2(g)双壁单影透照时,射线检验人员评定未熔合缺陷长度与解剖测量出的缺陷真实长度的数据关系见图6。

5 检验概率分析

5.1 检验概率分析方法

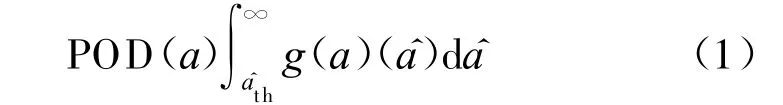

无损检验技术的可靠性是指无损检验技术对缺陷的检验能力,是对用该方法检出特定类型、特定尺寸缺陷有效性所作的一种定量度量。从以下方面进行分析:

(1)从二项式分布法获得检验概率函数。用该方法估计检验概率和置信下限。这种方法对单一尺寸缺陷给出了成功的统计估计,但其要求很大的样本容量。在缺少大量同样尺寸的缺陷样品时,提出了新的各种分析数据的方法。

(2)从检出/漏检数据中获得检验概率函数。

(3)从信号响应数据中获得检验概率函数。近些年,在可靠性分析的基础上提出了检验概率函数可用累加对数正态分布函数表示,其分布参数可用最大似然估计方法进行统计估计,对不同类型可靠性数据可以采用标准的统计回归分析或方差、协方差来计算检验概率的置信下限。

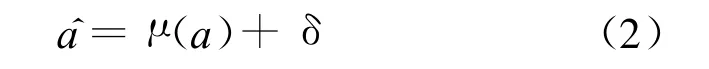

式中μ(a)为的均值;δ为与μ(a)之间的随机误差,δ的分布性质决定了相对于μ(a)的概率密度。

(4)从模糊定义获得检验概率函数。

5.2 概率分析

5.2.1 采用第2 种方法

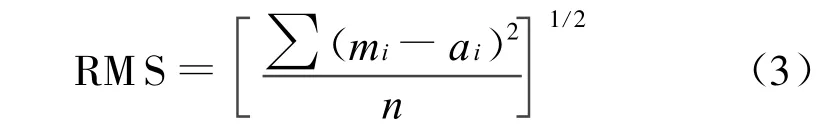

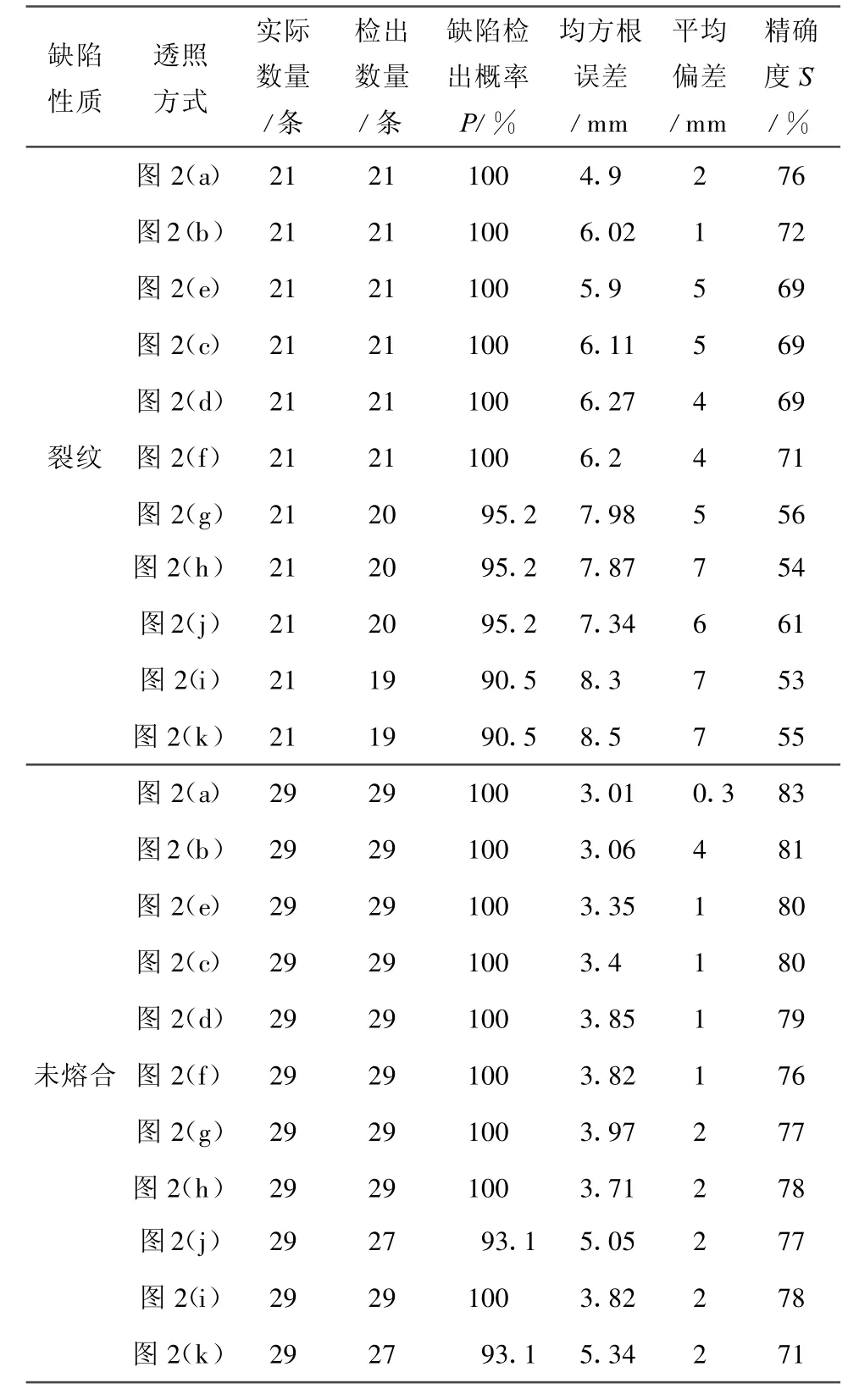

笔者采用第2 种检验概率分析方法,即从检出/漏检数据中获得检验概率方法,进行射线检验概率分析。不同透照方式下射线检验人员对缺陷的检出概率见表1。

5.2.2 采用第3 种方法

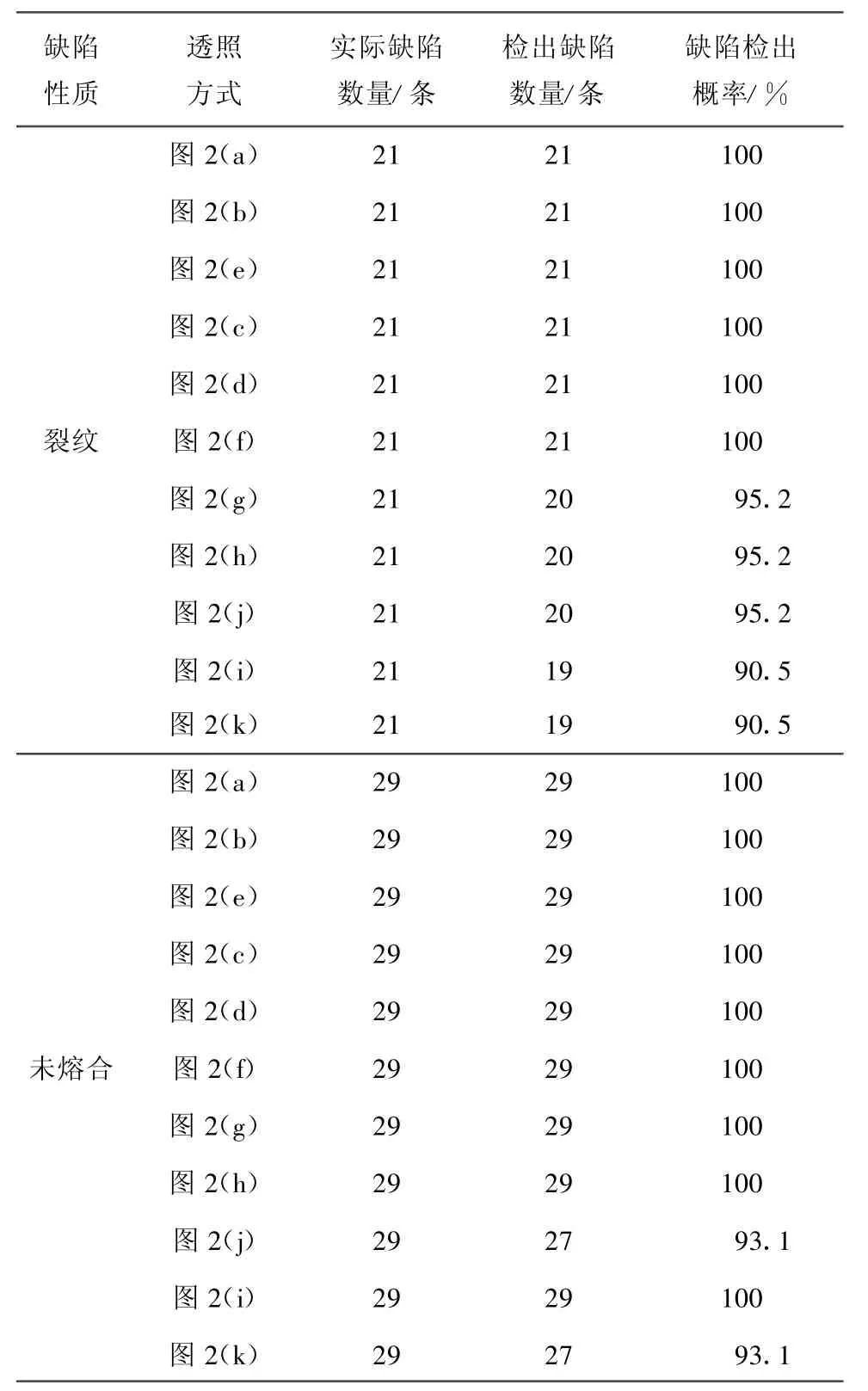

采用第3 种检验概率分析方法,即从信号响应数据中获得检验概率函数。图7 为采用中心透照法时(源在焊缝中心平面,0°角),不同检验人员检出裂纹缺陷的检验概率曲线。

6 缺陷射线检验可靠性分析

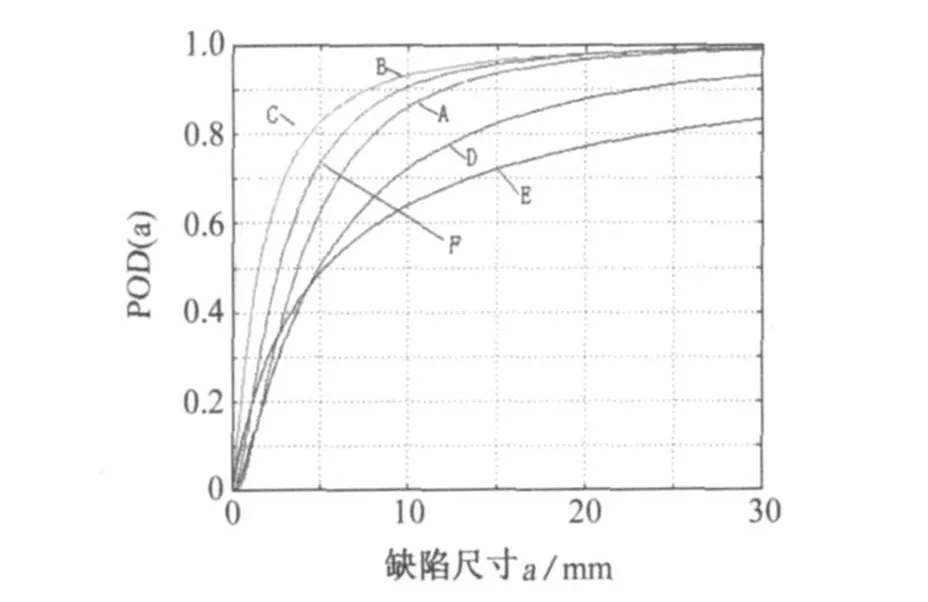

从图5 和6 中,射线检验人员对缺陷的评定结果与解剖后检验出的缺陷的真实结果对比分析的均方根误差计算如下:

式中m i——缺陷测量尺寸;

表1 缺陷检出概率

图7 0°中心透照时裂纹缺陷的检出概率曲线

ai——缺陷真实尺寸;

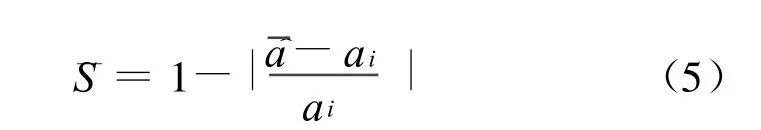

n——缺陷测量次数。检验可靠性指标是缺陷的检出概率P与检验精度平均值的乘积,即:

在不同射线透照工艺下,缺陷射线检验结果与解剖结果对比分析见表2。

表2 缺陷射线检验结果与解剖结果对比分析表

由表1 和表2 可以看出,未熔合的检验可靠性高于裂纹检验可靠性。从透照方式上(源在焊缝平面),中心透照0°检验可靠性高于其它检验方式的可靠性。这是因为源在管内中心透照具有透照厚度比K=1,横向裂纹检出角θ=0°的优点。源在管内偏心透照比源在外透照法具有更小的透照厚度差和横向裂纹检出角。

考虑到异种金属焊缝焊接工艺特殊性,为了发现沿预堆边方向的裂纹或未熔合等缺陷,将源沿镍基预堆边方向进行偏斜透照,提高异种金属焊缝的射线检验可靠性。推荐采用(源在焊缝平面)中心透照0°以及源沿镍基预堆边方向进行偏斜透照的组合方式。

7 讨论

(1)由对缺陷的检验概率分析可知,如果缺陷达到一定尺寸,射线检验可达到100%的检出概率。实际上,大部分缺陷检验尺寸和真实尺寸存在较大的差异(如裂纹尺寸),这种测量结果的差异显然谈不上检验结果“可靠”。除了用缺陷检出概率来考虑检验可靠性外,还要考虑缺陷检验精确度的因素。

(2)射线检验可靠性还应该包含更为广泛的意义,是一系列综合特性的综合体现,包括:射线检验方法对缺陷的检验能力(狭义可靠性);射线检验方法的适用性及可操作性;射线检验方法的正确性;对缺陷判定的准确性;记录、报告的完整性;对检验过程的控制能力等。要提高射线检验可靠性,必须优化射线检验活动中的每一个过程。

(3)射线透照方法的影响:当射线源放在焊缝中心平面时,缺陷与射线束平行,最容易被检验出来。当射线束与缺陷平面成一定角度时,如:源与焊缝中心平面倾斜度从0°到15°,再倾斜到25°,角度逐渐增加,缺陷在射线底片上的影像也从有到无,或从大到小。所以对于沿径向(壁厚方向)变化的缺陷容易被检验出来,而这类缺陷从受力和安全方面考虑是最危险的缺陷。因此,为了更好地发现缺陷,透照时应尽量让源处在焊缝中心平面上或让射线束的方向与缺陷平面平行。

(4)裂纹开口宽度和裂纹平面与射线夹角:从评片结果表中可以看出,解剖后裂纹的真实长度比射线检验底片上评片得出的影像长度长。经金相显微镜放大裂纹的开口宽度测量得出:裂纹开口宽度<0.09 mm 时,射线检验不可能检出。裂纹开口宽度>0.09 mm,但与射线夹角>15°时,射线检出率明显下降。

8 结论

对预埋在异种金属焊缝试块中一定位置上的人工缺陷进行射线检验可靠性分析,得出如下结论:

(1)相同透照方式时,未熔合的检验可靠性高于裂纹检验可靠性。

(2)对试块中预埋的人工自然裂纹来说,如果裂纹开口尺寸>0.09 mm 时,检验可靠性>90%。

(3)中心透照法0°检验可靠性要高于偏心透照法0°,15°,25°和双壁单影透照法0°,15°,25°的检验可靠性。

(4)在进行射线透照时,优先选用中心透照法,可以得到较高的检验可靠性。

[1] RSE-M—2005 Surveillance and ISI rules for mechanical components of PWR nuclear islands[S] .

[2] ASME—2004 Boiler and Pressure Vessel Code, Section XI Rules for In-service Inspection of NPP Components[S] .

[3] 曾秋成.技术数据统计方法[M] .安徽:安徽科技出版社, 1983:223-242.

[4] 郑世才.无损检验技术的可靠性[J] .无损检测, 1995,17(8):218-230.

[5] Alan P Berens.NDE reliability data analysis[J] .Quantitative Non_Destructive Evaluation, :689-701.

[6] 程志虎, 等.常规无损检验可靠性概念的分析与修正[J] .无损检测,1999,21(1)

[7] 刘品, 等.可靠性工程基础[M] .北京:中国计量出版社, 2002.

[8] 王纪林, 等.概率论与数理统计[M] .北京:科学出版社, 2000.

[9] 王沫然.MAT LAB6.0 与科学计算[M] .北京:电子出版社, 2001.

[10] ASME Ⅺ—2004 [S] .