刹车分泵内孔表面缺陷涡流探伤设备

程英丽

(上海材料研究所,上海 200437)

刹车分泵是轿车刹车制动系统的关键零件。由于其是铸件经加工制作而成,所以在其内部容易产生气孔等缺陷。当气孔缺陷在分泵加工后正好处在分泵内孔壁上,就可能使分泵高压区刹车油泄漏至低压区,使油压下降,从而降低刹车制动系统可靠性,严重的可能影响到整车安全性。因此,在刹车分泵内孔加工后需进行质量检测,尤其是内孔壁表面缺陷的检测。

笔者采用涡流方法检查刹车分泵内孔壁缺陷,以实现分泵大批量、快速自动化检测。

1 检测方法

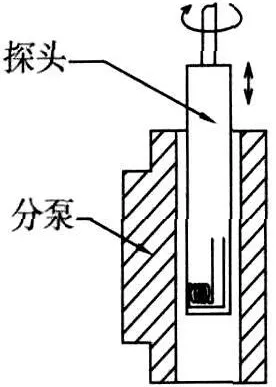

基于涡流检测原理[1],制定刹车分泵涡流检测方法如图1所示。刹车分泵内孔是圆形,但其外形是非轴对称的,这使其旋转时容易产生抖动,引起涡流检测效果差,机械传动实现也较困难。

图1 分泵内孔壁涡流检测方法

因此,笔者选择将刹车分泵放置在夹具中保持不动,点式探头螺旋通过分泵内孔,以达到检测分泵内孔表面缺陷的目的。为了使扫查面完全覆盖内孔表面,探头旋转2 周前进1 mm,这样有20%扫查重叠区域,从而保证涡流探伤缺陷不漏检。

2 分泵涡流探伤系统

分泵涡流探伤系统由检测系统、检测工作台及系统软件组成。下文分别对系统的组成及工作原理进行介绍。

2.1 检测系统

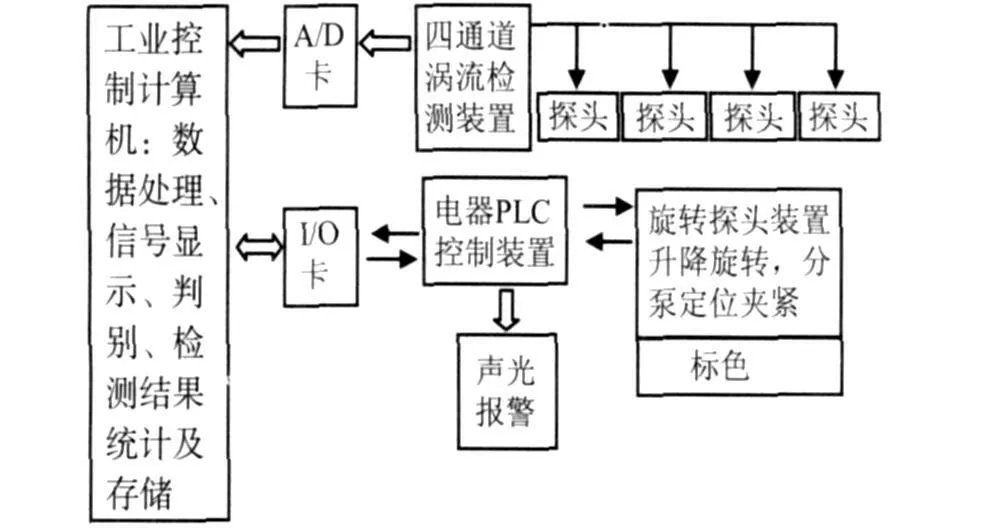

检测系统由四通道涡流检测仪、旋转探头装置和控制装置组成,如图2 所示。

图2 检测系统组成框图

检测过程控制由PLC 控制装置完成。一个工作周期从人工将分泵放置在定位孔内开始,按下检测按钮,PLC 控制夹紧定位装置工作,使刹车分泵按一定规律定位,然后指令探头螺旋下降。探头进入分泵内孔后,指令涡流检测仪工作。四通道涡流检测仪器是各自独立的,旋转探头将检测到的信号送至计算机处理、显示、判别。当探头下降至分泵内孔下端,指令旋转探头装置停止旋转,快速上升至原位,一次检测工作周期结束,自动进入下一周期。若在一个工作周期中有超标缺陷,计算机通过I/O 口给出报警信号,PLC 控制装置接收到报警信号后进行声光报警,并在该分泵检测完毕后给出标记信号,通过气缸将该分泵用颜色标记。

2.2 检测工作台

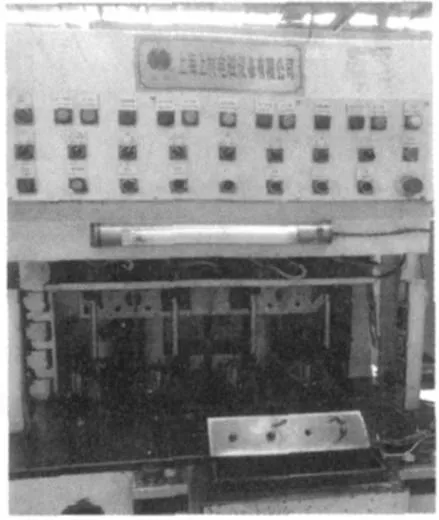

检测工作台是完成检测动作的机械装置,如图3 所示。

图3 检测工作台

检测工作台工作过程如下:将四只被检刹车分泵放置在四个定位圈中。双手启动按钮,由气缸驱动定位压板夹紧刹车分泵。电机驱动探头装置快速下降,当探头快进入刹车分泵内孔上端时,升降电机减速,并以2 mm/s 匀速下降,同时旋转电机启动,以1 000 r/min 速度驱动涡流探头旋转。扫查刹车分泵内孔壁,等探头到达分泵内孔底端时,检测结束,旋转电机停止转动,升降电机迅速上升复位,定位压板松开,操作员可取出分泵放入合格品箱。若检测过程发现分泵内孔壁有缺陷,标记气缸在升降电机上升复位后驱动记号笔给有缺陷分泵标色。不合格品必须放入不合格品箱,否则该工作周期一直等待,不能进入下一个工作周期。

2.3 系统软件

系统软件由上位机和PLC 软件组成,其总体设计方案如图4 所示。

图4 总体设计方案框图

上位机软件安装在工业控制计算机中,为用户提供一个人机交流的界面,主要负责系统自动检测过程中涡流检测信号采集、处理和信号显示以及与PLC 之间的信号联接。PLC 负责系统整个自动检测过程的控制,它接受位置传感器、按钮的指令,程序控制整个自动检测过程,并发出同步信号脉冲触发检测仪器工作。当上位机发来缺陷信号时,PLC接收该信号后产生信号控制声光报警和缺陷分泵标色等。

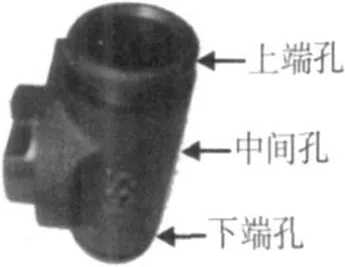

图5 标准试样

3 试验

3.1 对比试样

试样采用德尔福(中国)动力推进系统有限公司提供的刹车分泵,其外形如图5 所示。根据双方的协商,对比试样的人工伤采用通孔形式,以φ0.5 mm钻头在分泵距上端5 mm 处、中间和距下端5 mm 处分别钻通孔至内孔壁,以此校准整套系统参数和检测灵敏度。

3.2 试验及结果

由制作好的对比试样,分别对4 个通道进行试验,信号如图6 所示。

通道1:频率210 kHz,增益32 dB, 相位70°。通道2:频率205 kHz,增益34 dB,相位70°。通道3:频率200 kHz,增益31 dB,相位70°。通道4:频率195 kHz,增益33 dB,相位70°。上述试验各通道选择的检测频率有差异,主要是消除频率一致时各通道之间可能出现的干扰。此外,各通道增益之间有一定偏差,是由于自比差分式点探头都是手工绕制和封装,可能存在间隙变化,由此造成各通道增益偏差。

图6 各通道对标准试样的信号显示

4 生产应用

系统在安装调试完毕后,进行了生产实际应用。

设置4 通道涡流检测仪器参数,各通道增益在试验参数基础上增加2 dB,调整机械装置速度,使整套系统进入自动检测工作状态。在进行实际生产应用过程中,每隔1 h 将对比试样混进各通道检测。结果证明,对比试样均能可靠报警和标记。系统一天累计工作7h ,共检测刹车分泵1 804 只,其中报警、标记两只,进入不合格品料箱,其余1 802进入合格品料箱。

经人工光学检查,报警、标记的两只刹车分泵内孔壁有大约2 mm 的凹坑。合格品刹车分泵内壁均未发现缺陷。

整套系统达到如下技术指标:检测速度≥4 只/min;检测灵敏度为φ0.5 mm 通孔;能实时报警和标记。

5 结论

根据所研制的刹车分泵内孔壁涡流探伤系统试验和生产实际应用结果,可得出以下几点结论:

(1)刹车分泵内孔壁缺陷可以采用涡流旋转探头扫查方式进行探伤。

(2)探伤灵敏度为φ0.5 mm 通孔,探伤速度为4 只/min,可满足生产实际应用需要。

(3)系统检测方式可推广应用于大批量轴对称金属零部件内孔或外圆的快速涡流检测。

(4)旋转探头装置可以进一步应用于管棒材表面裂纹检测,可填补国内相关应用空白。

[1] 任吉林, 林俊明.电磁无损检测[M] .北京:科学出版社, 2008:64.

[2] 美国无损检测学会, 编.美国无损检测手册:电磁卷[M] .《美国无损检测手册》译审委员会, 译.上海:世界图书出版公司,1999:35-50.