冷轧板表面线状缺陷分析与探讨

田成峰 谷国刚

(山东泰山钢铁集团有限公司研究所,山东271100)

冷轧板表面缺陷是影响冷轧板质量最主要的问题之一,而表面缺陷则以表面线状缺陷最为常见。线状缺陷根据宏观形貌可分为“线状起皮”、“黑线”、“亮线”三种。我公司的冷轧产品近期大量出现这3种类型的缺陷,且3种类型的缺陷往往交叉出现。

1 3种缺陷的金相分析和电镜分析

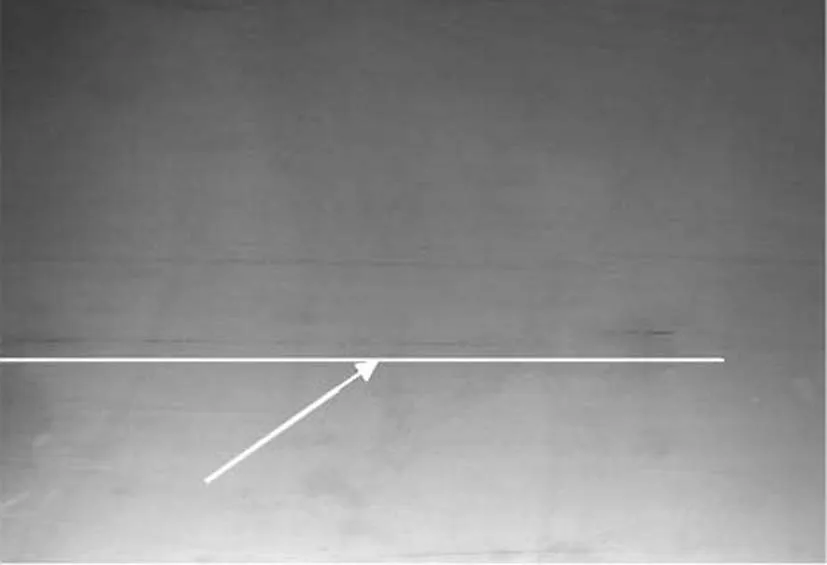

冷轧板“线状起皮”、“黑线”、“亮线”的宏观图片如图1所示。通过宏观分析,“线状起皮”缺陷表面存在肉眼可见的起皮现象,缺陷底部呈黑色;“黑线”缺陷无手感,颜色呈灰黑色;“亮线”缺陷不仅无手感,而且只能在一定角度范围内侧光可见。

通过金相分析,“线状起皮”、 “黑线”缺陷部位都存在明显的皮下夹渣现象,缺陷周围都无明显的非金属夹杂物,组织为铁素体+渗碳体,是正常的冷轧板组织。因此,金相检测就可以确定“线状起皮”、 “黑线”缺陷形成的原因是由连铸坯表面皮下夹渣引起的。在多次的研究分析过程中,还存在部分“黑线”缺陷金相检测无法确切判定,需进行扫描电镜分析。电镜检测缺陷部位成分主要为Fe、O、Al、Si、Ca、Mn、Na、K等,为渣子成分,也是由皮下夹渣引起的。

a)线状起皮

b)黑线

c)亮线

通过多次取样和大量的分析研究发现,“亮线”缺陷不同于“线状起皮”和“黑线”缺陷。3种类型的缺陷从宏观分析上来看没有本质区别,但通过金相分析、酸洗检测、电镜分析,均得出了不同的试验结果及结论,由此说明“亮线”缺陷形成的原因比较复杂。本文将着重介绍“亮线”缺陷试验方法及得出的结论,探讨该种缺陷的成因。

2 “亮线”缺陷试验方法及其形成原因分析

截取“亮线”缺陷试样,分别进行酸洗检测、金相检测及扫描电镜分析。

酸洗检测。将试样放在约70~80℃左右的盐酸水溶液(体积比例为1∶1)中,分别浸泡1 min、5 min。取出试样观察表面形貌,发现存在3种不同的现象:一种酸洗浸泡1 min后在亮线缺陷部位显现出明显的辊印形态,浸泡5 min后辊印形态更加明显,辊印形态与严重的辊印重合(见图2);一种表现为酸洗浸泡1 min后缺陷部位亮线缺陷消失,浸泡5 min后在其他部位出现新的花纹(见图3);另一种表现为浸泡1 min后在亮线缺陷部位腐蚀出类似划痕状缺陷,浸泡5 min后划痕状缺陷更加明显,局部呈现黑色(见图4)。

金相分析酸洗后显现出明显辊印的试样发现,基体内无明显的非金属夹杂物,腐蚀后组织为

a)“亮线”缺陷宏观形貌 b)浸泡5min后显现出严重的辊印形态

a)浸泡1min后“亮线”缺陷消失 b)浸泡5min后在其它部位出现新的花纹

a)浸泡1min后“亮线”部位出现的划痕状缺陷 b) 浸泡5min后出现的划痕状缺陷

正常的冷轧板组织。金相分析酸洗检测浸泡5 min后缺陷消失其他部位出现新的花纹的试样发现,基体内也无明显的非金属夹杂物,腐蚀后组织也为正常的冷轧板组织。金相分析酸洗浸泡5 min后腐蚀出类似划痕状缺陷的试样发现,缺陷部位也无明显的非金属夹杂物,但存在两种不同的现象:一种表现为在缺陷部位存在明显的皮下夹渣现象,另一种表现为在缺陷部位存在高温氧化及内氧化现象。说明酸洗检测后腐蚀出类似划痕状缺陷的“亮线”缺陷是由两种原因造成的,一种为连铸坯表面皮下夹渣,另一种为连铸坯表面微裂纹或热轧轧破的气泡进一步经热轧冷轧变形最终遗传到冷轧板上形成的。

扫描电镜分析酸洗后显现出明显辊印的试样发现,钢板表面无划擦痕迹,成分主要为Fe,无其他异常成分。电镜分析酸洗5 min后“亮线”缺陷消失其他部位腐蚀出新的花纹的试样,发现钢板表面也无划擦痕迹,成分也无异常。

通过以上的试验分析发现,“亮线”缺陷是由4种不同的因素造成:一种是由于冷轧生产时轧辊磨削不良,造成钢板表面产生辊印;一种是由于连铸坯表面皮下夹渣引起;一种是由于连铸坯表面微裂纹或热轧轧破的气泡进一步经热轧冷轧变形最终遗传到冷轧板上形成的;还有一种酸洗后亮线缺陷消失腐蚀出新的花纹是由于钢板表面的花纹不一样造成的。因为宏观检测在一定的角度范围内能看到,在其它角度什么也看不到,说明该缺陷与光的反射角度有关系,也就是钢板表面的花纹不一样。因为酸洗只改变钢板表面花纹,因此这种“亮线”缺陷很可能是轧辊表面状态不好或轧制过程中工艺控制不好造成钢板表面花纹不同引起的。

3 结论

冷轧板表面“线状起皮”和“黑线”缺陷是由于连铸坯表面皮下夹渣引起的。造成 “亮线”缺陷的原因较多,轧辊磨削不良、连铸坯皮下夹渣、连铸坯表面微裂纹或热轧轧破的气泡都可能产生“亮线”缺陷。