低合金高强度钢Q345D的轧制工艺改进

白广成 陈晓龙 梁艳庆

(东北特钢集团技术中心北满分中心,黑龙江161041)

低合金高强度结构钢Q345D钢材用在铁路车辆的关键部位,能满足我国铁路提速对铁路车辆用钢的要求。用户按GB/T1591—1994向我公司订货,并在合同中提出钢材的屈服强度、抗拉强度分别比GB/T1591—1994提高70 MPa和80 MPa的特殊要求。

通常情况下,终轧温度为1 000℃时,所轧制钢材的屈服强度、抗拉强度能够满足GB/T1591—1994的要求,但不能满足用户提出的高于GB/T1591—1994的屈服强度、抗拉强度要求。要达到需要值,必须改进轧制工艺来提高钢材的强度。

1 技术要求

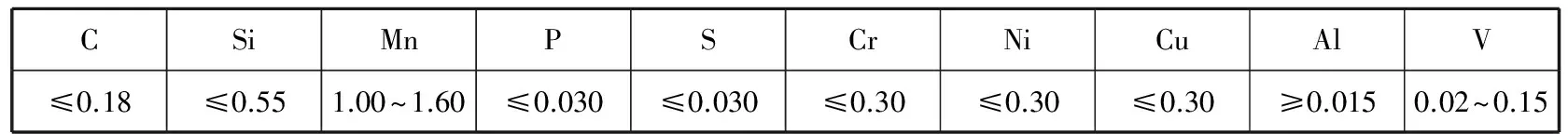

GB/T1591—1994规定的Q345D钢的化学成分见表1。

表 1 Q345D钢的化学成分(质量分数,%)

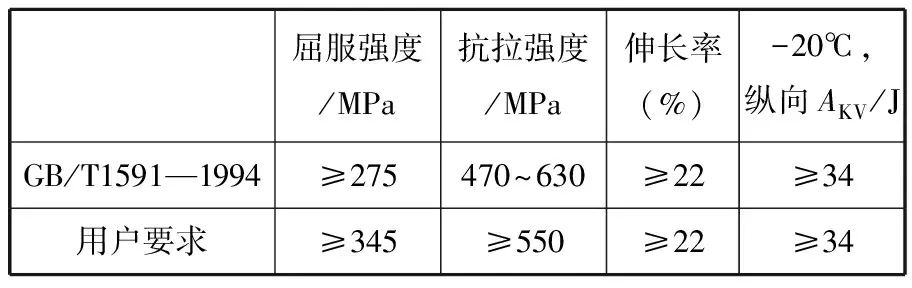

用户对该钢种力学性能的要求见表2,其屈服强度、抗拉强度分别比GB/T1591—1994提高了70 MPa和80 MPa。

2 生产试验工艺

Q345D钢的生产工艺路线为:电炉冶炼→钢锭加热→初轧开坯→轧制→冷却→精整→检验、检查→上交。其中重点控制环节是电炉冶炼、初轧开坯和轧制三个阶段。主要的试验是在轧制工序进行。

2.1 电炉冶炼

国标中对Q345D钢的P、S成分要求不是很严格,但是由于所要求的力学性能高于国标,所以在电炉冶炼生产中我们加强了对钢水纯净度的控制,严格控制钢水中的P、S、Cu含量。在线喂Al线,精炼全过程分批加入钢渣友进行脱氧,并保证足够的白渣精炼时间。在温度、成分合适时,钢包进入VD,关闭真空盖,逐级开启真空泵,真空度达到合适时,再保持(20~25)min。在真空保持过程中,尽量提高钢水搅拌强度,确保脱气效果。放散后,喂入适量铝线,确保成品Al在0.020%~0.035%,保证足够的软吹时间后吊包、浇注。电炉冶炼后的Q345D钢的成品化学成分见表3。

表 2 用户要求的力学性能指标与标准指标对比

表 3 Q345D钢成品化学成分(质量分数,%)

2.2 钢锭轧制

钢锭在825 mm初轧机开坯后,直接送到500 mm轧机轧制成∅70 mm的钢材。此次生产采用了不同以往的加热温度、终轧温度及冷却方式。原工艺是:加热温度1 260~1 280℃,开轧温度1 180~1 200℃,终轧温度1 000℃,钢材堆冷。而新工艺是将终轧温度按900~950℃和≤850℃控制,并且900℃以下总变形量控制为30%,同时在冷床用风机快速冷却到500℃以下收集、堆冷。

3 试验结果与分析

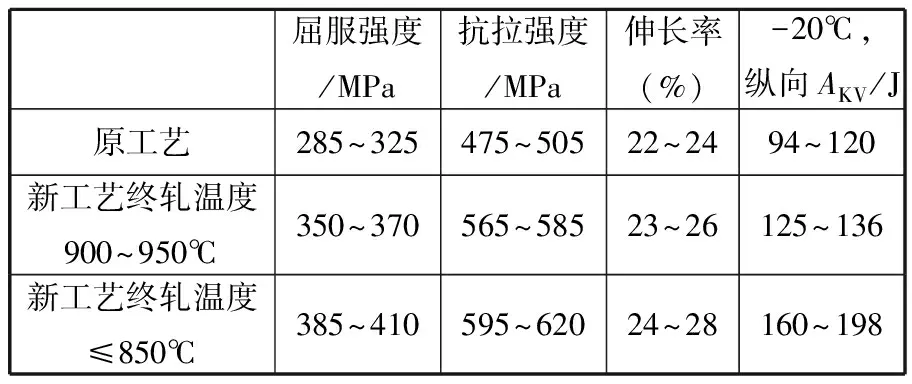

按新工艺轧制的钢材力学性能检验结果见表4。

表 4 钢材的力学性能检验结果

从表4可以看出,采用控轧控冷工艺可以大幅提高钢材的强度和低温韧性。增大900℃以下的总变形量更是起到了细化晶粒、提高强度的作用,钢材的综合性能都达到了用户的要求。

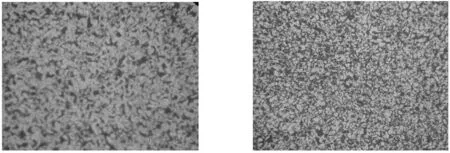

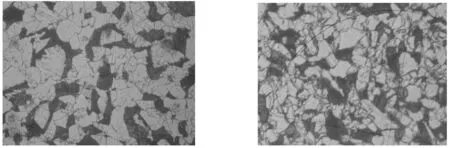

控制轧制得到的组织为块状珠光体+ 铁素体,见图1。降低终轧温度有利于等轴块状铁素体的形成,起到了细化晶粒的作用,能够改善钢的低温韧性。变形温度低,相变前奥氏体晶粒细小,相变可得到细小的块状铁素体和细化的珠光体团,提高了钢的韧性。

两种试验工艺钢材的晶粒度都大于8级,但终轧温度低的钢材晶粒度更细小,如图2所示。细化晶粒使材料韧性增加。研究发现,铁素体晶粒大小和韧脆转变温度之间呈线性关系。

为了防止再结晶后奥氏体晶粒长大,要严格控制接近终轧几道的压下量、轧制温度和轧制的间隙时间,终轧道次要在接近相变点的温度下进行。为防止相变前的奥氏体晶粒和相变后的铁素体晶粒长大,特别要注意控制轧后冷却速度。因此,钢材轧制后采用冷床风机强制冷却工艺措施是非常必要的。

(a) 终轧温度900~950℃ 500× (b) 终轧温度≤850℃ 500×

(a)终轧温度900~950℃ 200× (b)终轧温度≤850℃ 200×

4 结论

采用控轧控冷工艺生产的低合金高强度钢Q345D可以达到用户提出的特殊要求。通过实验证明终轧温度≤850℃有利于形成等轴块状铁素体,能改善钢的低温韧性, 增大900℃以下的总变形量更是起到了细化晶粒、提高强度的作用。

[1]殷瑞玉.钢的质量现代进展.特殊钢,北京:冶金工业出版社,1995.

[2]王祖斌,东涛,等.低合金高强度钢.北京:原子能出版社,1996.