大型圆环类件热压过盈装配连接方法

郑 刚 李志广 崔随现

(1.海军装备部,山西037036;2.山西柴油机工业有限责任公司,山西037036;3.装甲兵驻山西柴油机工业有限责任公司军事代表室,山西037036)

机械传动中有诸多大型传动飞轮、齿轮和链轮等圆环类件,因局部易失效损坏而导致零件的整体使用寿命低,仅仅依靠提高毛坯质量是不能完全解决这个难题的。理论研究与实践表明,采用过盈配合连接方法可有效提高大型圆环类件的使用寿命、可靠性、安全性和经济性[1~5]。

1 热压过盈装配连接方法

1.1 热压过盈装配连接方法的优点

热压过盈装配连接方法是将大型圆环类件加热到适当的温度,利用热胀冷缩的原理将外层材料套在内层材料的外径上,待冷却到一定的程度后将内层材料压紧,使外层材料与内层材料过盈配合连接成为一体结构。热压过盈装配连接方法有3个优点:

(1)使大型环形件内孔径处的切向拉应力大幅度减小,甚至减少至零,提高大型环形件的整体的使用寿命、可靠性、安全性和经济性。

(2)根据不同的使用性能要求,热压过盈装配连接结构可选用不同价格和不同力学性能的材料,这样可有效提高零件整体使用寿命并降低零件成本。

(3)热压过盈装配连接的内层材料尺寸较小,机加工和热处理较容易,可轻松满足技术要求。

1.2 组合式结构形式

热压过盈装配连接的组合式结构形式具有多样化,既可以是两层材料的有机组合,也可以是三层材料的有机组合;既可以是铸件与锻件、锻件与锻件的有机组合,也可以是力学性能相同、相近或相异钢的相互组合。

1.3 零件最大承载能力

(1)零件整体式内孔的最大承载能力,在d1/d2=1/4~1/10时,工作内压力不超出材料的许用应力,整体式内孔的工作内压力p1按下式计算:

式中p1——整体式内孔的工作内压力(MPa);

[σ1]——零件材料的许用应力(MPa);

d1——零件内孔直径(mm);

d2——零件外圆直径(mm)。

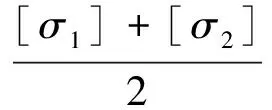

(2)当零件内层和外层材料相同时,根据施加的最大内压力正好使内层和外层材料同时屈服为条件,进行优化设计,作用在内层内孔壁的工作压力p1按下式计算:

式中p1——作用在内层内孔壁的工作压力(MPa);

[σ1]——零件内层材料的许用应力(MPa);

[σ2]——零件外层材料的许用应力(MPa)。

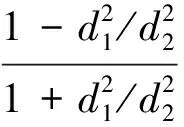

当零件内层和外层材料不同时,根据内层材料不出现拉应力为条件进行优化设计,作用在内层内孔壁的最大压力p1按下式计算:

式中p1——作用在内层内孔壁的最大压力(MPa);

[σ1]——零件内层材料的许用应力(MPa);

d1——零件内层内孔直径(mm);

d2——零件内层外圆直径(mm)。

(3)零件三层组合式的最大承载能力,可根据内、中和外层同时屈服为条件进行优化设计,作用在内层内孔壁的最大压力p1按下式计算:

式中p1——作用在内层内孔壁的最大压力(MPa);

[σ1]——零件内层材料的许用应力(MPa);

[σ2]——零件中层材料的许用应力(MPa);

[σ3]——零件外层材料的许用应力(MPa)。

1.4 零件外层材料的加热温度

热压过盈装配外层的加热温度T按下式计算:

式中T——装配时外层材料的加热温度(℃);

T1——装配时内层材料的加热温度(℃);

d——装配处内层材料的外径(mm);

α——装配外层材料的线膨胀系数(℃-1);

δ——装配压合处的径向过盈量(mm);

Δ——装配前在内层材料外径d处的间隙(mm)。

2 热压过盈装配连接方法的应用实例

某矿用大型传动飞轮(图1)传统设计为一体铸造结构,该铸钢件中间部分的键槽部位极易失效损坏,使用寿命低。分析传动飞轮铸件的重要程度、工作条件、失效型式、结构尺寸和强度性能发现,传动飞轮内孔部分主要是工作在弯曲、扭转、剪切和冲击振动条件下,失效形式以断裂和变形损坏为多,内孔键槽部位的使用寿命决定了传动飞轮零件的整体使用寿命。因此,传动飞轮内孔部分的使用可靠性极为关键,而传动飞轮其它部分为不易损坏的次要部分[6~8]。

图1 传动飞轮简图Figure 1 Sketch of driving fly wheel

为此,我们决定采用锻件制作传动飞轮的内孔部分,然后用热压过盈装配方法与飞轮外部连接组合。将传动飞轮在电炉中加热,然后将机加和热处理后的内层锻件置于传动飞轮的内孔中进行热压,冷却到一定温度后,将内层锻件压紧,使传动飞轮铸件与内层锻件过盈配合连接成为一体结构。采用热压过盈装配方法可提高传动飞轮使用寿命4倍以上,达到了传动飞轮使用性能、工艺性能和经济性的有机统一。

热压过盈装配连接的组合式结构选材时,将易损部分选用价格相对较高和力学性能较高的合金钢锻件,非易损部分仍然选用价格相对较低和力学性能较低的铸钢件。原传动飞轮材料为ZG45。传动飞轮热压装配后,传动飞轮铸件部分材料仍为ZG45,内层锻件部分材料为40Cr钢或42CrMo钢。

实际热压装配中,怎样对传动飞轮铸件和内层锻件进行机械加工,一般按以下两种方式处理:一种是热压装配前机加工传动飞轮铸件与内层锻件,热压装配后即可直接使用;另一种是热压装配前只加工传动飞轮铸件内孔和内层锻件外径,热压装配后再进行整体机加工。

实际热压装配中,传动飞轮铸件与内层锻件的热处理,也可按以下两种方式处理:一种是热压装配前对传动飞轮铸件与内层锻件都不进行热处理,热压装配后以内层锻件为基准进行整体热处理;另一种是热压装配前对传动飞轮铸件不进行

热处理(热压装配时正火热处理),只对内层锻件进行热处理,热压装配后即可使用。

3 结束语

大型圆环类件因局部易失效损坏而导致零件使用寿命低,采用热压过盈装配连接方法可提高大型环类件的使用寿命、可靠性、安全性和经济性。

热压过盈装配连接的组合结构形式多样,既可以是两层、三层材料的有机组合,也可以是铸件与锻件、锻件与锻件的有机组合。

本文是以大型圆环类件热压过盈装配连接为研究对象的,对其它类似的机械传动和各类模具等中小型圆环类件同样具有一定的参考价值。

[1]洪深泽.冷挤压工艺及模具设计[M].北京:机械工业出版社,1996.

[2]王孝培.冲模设计手册[M].北京:机械工业出版社,2000.

[3]成大先.机械设计手册(第5版)[M].北京:化学工业出版社,2008.

[4]濮良贵,纪名刚.机械设计(第7版)[M].北京:高等教育出版社,2004.

[5]紧固件连接设计手册编委会.紧固件连接设计手册[M].北京:国防工业出版社,1990.

[6]谢锡纯,李晓豁.矿山机械与设备[M].徐州:中国矿业大学出版社,2000.

[7]张志文.锻造工艺学[M].北京:机械工业出版社,1984.

[8]铸钢手册编写组.铸钢手册[M].北京:机械工业出版社,1991.