双头大导程蜗杆的特殊加工方法

李玉霞

(中国一重集团中型装备制造分厂,黑龙江161042)

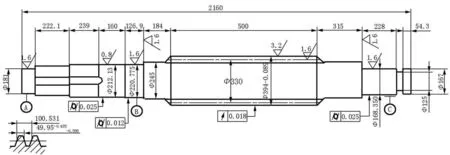

2009年5月,一重集团中型装备制造分厂加工了舞阳4 100 mm轧机支承辊换辊拖车上的主传动件蜗杆,见图1。其主要参数:M=32,Z=2,α=20°,齿面粗糙度Ra1.6。以前我公司CW61100A卧车从未加工过此类大模数、大导程的蜗杆,因此,制定既经济又合理的加工工艺是解决这一难题的关键。

1 蜗杆技术要求

(1)材质:34CrNi3Mo;

(2)锻件验收按Ⅲ组,JB/T 5000.8-1998执行HB269-302;

(3)超声波探伤按JB/T 5000.15-1998规定,齿部按Ⅲ级不许存在密集区,其它部位按Ⅵ级;

(4)蜗杆和涡轮装配磨合达到接触要求后(沿齿高不小于55%,沿齿长不小于50%)齿面氮化处理,氮化层深≥0.5 mm,硬度≥500 HV。

2 要解决的技术难题

由于该蜗杆模数大、导程大,齿面粗糙度达Ra1.6,已超出了CW61100A车床的加工范围,按传统的车模数螺纹方法无法达到设计要求。

3 制定粗、精切齿方案

该蜗杆的最大导程L=MZπ=32×2×3.14=200.96 mm,而现有设备CW61100A车床可加工模数螺纹的最大螺距是n=60×3.14=188.4 mm。因此用CW61100A车床加工该蜗杆必须采取以下工艺措施。

图1 蜗杆Figure 1 Worm

3.1 粗、精切齿工艺方案

粗加工工艺路线:划→镗→粗车各外圆→探伤→粗切齿→稳定化处理。

粗车的关键工序是粗切齿。由于蜗杆模数、导程大,齿深H=2.2×32=70.4 mm,粗切齿时采用切槽刀粗车螺纹槽,用成形车刀切削螺纹的两侧面留精车量,齿面粗糙度达Ra3.2,为下序调质做准备,因此要求工件的转速控制在4 r/min之内,合理选择切削用量完成粗车。

精加工工艺路线:精切齿→精车各外圆→划→铣键槽→镗→钳→氮化。

精车时,蜗杆最终热处理是齿面氮化,齿面及各外圆粗糙度达Ra1.6。为了满足氮化前齿面精度要求,需采用小切深、低转速进行切削,因此工件的转速要控制在2 r/min之内。

3.2 调整机床加工性能

根据粗、精切齿工艺要求,调整CW61100A车床的加工性能,具体步骤如下:

(1)配制模数掛轮机构

根据螺旋导程计算掛轮,计算公式为:i=L/n×i原

式中i原——车床的基本掛轮速比;

L——工件导程;

n——车床进给箱铭牌上可加工的最大导程。

车模数蜗杆时,CW6100A车床进给箱铭牌上可加工最大导程为n=60π mm,基本掛轮速比为i原=52/64×87/90,工件导程L=MZπ=32×2π,则i=(32×2π/60π)×52/64×87/90=52/60×87/90。由计算得出新掛轮组:a=52;b=60;c=87;d=90。重新设计制作b=60、c=87掛轮。该掛轮组具体布置见图2。

图2 掛轮组具体布置图Figure 2 The layout chart of change speed gear set

(2)调整主轴转速

粗切蜗杆时,变换主轴转速手柄到最低3.15 r/min,即可满足粗切齿工艺要求。

精车蜗杆时,为了满足精切齿工艺要求,需将主轴转速降低至2 r/min之内,采取什么措施得到这个最低转速?最初设想在主电机输出端接一套减速装置,达到降低主轴转速的目的。后因此方案太麻烦,而且成本也高,故没有采纳。经研究确定了最佳工艺方案是将小皮带轮直径缩小一半,设计、制作小皮带轮,重新选配合适的皮带。具体设计要点如下:

根据带传动的传动比公式i=n1/n2=d2/d1,式中,n1——小皮带轮转速;n2——大皮带轮转速;d1——小皮带轮节圆直径;d2——大皮带轮节圆直径。

当n1,d2一定时,d1缩小一半,i就相应增大一倍,n2也相应减少一半。大皮带轮转速降低了一半,经传动链到主轴,使主轴的转速比粗车时也降低了一半。得出主轴最低转速为3.15/2=1.575 r/min。该转速满足精切齿工艺要求。

(3)确定带的基准长度

根据已知的带轮节圆直径和传动中心距,按公式计算带所需的基准长度。

l0=2A0+π(d1+d2)/2+(d2-d1)2/4A0

=2×770+3.14×(100+280)/2+(280-100)2/4×770

=2 147 mm

式中A0——两带轮实际中心距,770 mm;

d1——小带轮直径,100 mm;

d2——大带轮直径,280 mm。

由计算得l0≈2 147 mm,并查表圆整为2 083 mm。所以选取带长度为2 083 mm。

(4)验算小带轮的包角由公式α=180°-(d2-d1)/A0×57°计算得出α≈166°41′≥120°。

经验算可知新的带传动装置完全符合工艺要求。

4 结语

通过实施上述工艺方案,加工的蜗杆精度完全符合产品图纸的要求。此种加工方法利用了现有设备,并扩大了其加工范围,不但经济实用,而且能保证质量,也为今后加工同类产品积累了实践经验。