轧制不锈钢常见的质量问题

王俊海 陈 坤

(山东泰山钢铁集团有限公司新材料研究所,山东271100)

轧制不锈钢常见的质量问题

王俊海 陈 坤

(山东泰山钢铁集团有限公司新材料研究所,山东271100)

介绍了不锈钢生产中常见的质量缺陷,对J4热轧板卷边裂、J4冷轧板卷边裂、06Cr19Ni10酸洗板面缺陷、06Cr13冷轧板面暗带和06Cr19Ni10焊管开裂五种缺陷进行了分析,并提出了相应的解决措施。

不锈钢;缺陷;分析

近几年,随着国民经济的发展,对不锈钢材的需求增长很快。由于不锈钢巨大的市场需求和不锈钢的高利润,不少企业对建设不锈钢生产线或增加不锈钢品种产生了浓厚的兴趣。而不锈钢制造是一个资金技术密集型、管理水平要求较高的产业,本文就一家民营不锈钢企业投产初期所遇到的一些质量问题进行汇总,以期对其它中小不锈钢生产企业提供借鉴。

不锈钢生产过程中暴露出的问题主要有J4热轧板卷边裂、J4冷轧板卷边裂、06Cr19Ni10酸洗板面缺陷、06Cr13冷轧板板面暗带和06Cr19Ni10焊管开裂等五种缺陷。下面就这五种缺陷进行分析。

1 J4热轧板卷边裂

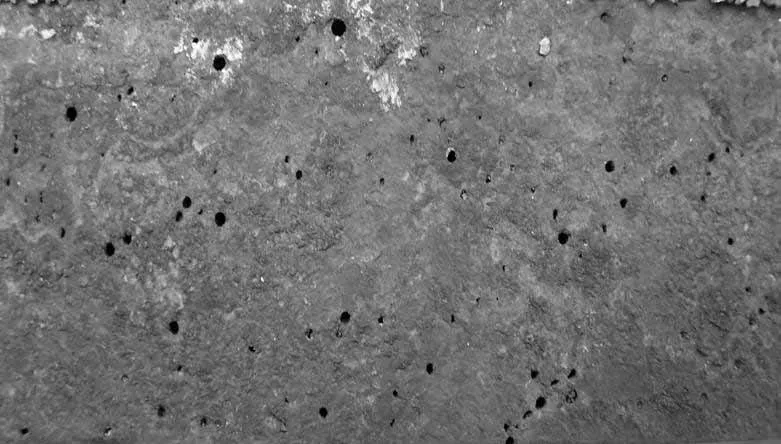

热轧不锈钢厂在轧制J4不锈钢板坯过程中,发现钢带出现严重的边裂缺陷。中间坯上有大量的裂纹,见图1(a),在随后轧制的钢带上也存在严重的边裂。从回炉坯上发现连铸坯表面存在大量的气孔,见图1(b)。对回炉坯进行低倍检查,低倍试面上存在严重的蜂窝状气泡。侧面及角部的气泡在轧制过程中形成边裂,上下表面的气泡经轧制形成表面裂纹。

边裂试样腐蚀后发现裂纹附近存在晶粒大小不均(图2),裂纹内充满氧化物,裂纹末端有氧化混合物。组织为再结晶奥氏体组织,裂纹处晶粒粗大,说明该处变形量与基体不同,该缺陷在轧制变形前就存在。组织为奥氏体+碳化物+少量铁素体,在基体中仔细观察未发现过热过烧的晶界。断口为正常的纤维状断口,过热过烧的断口特征为冰糖状,显然从断口上看该钢坯未发生过热过烧。

(a)裂纹

(b)气孔

分析发现,造成J4热轧不锈钢钢带边裂的主要原因是连铸板坯存在严重的蜂窝状气泡。

图2 J4热轧板金相图片Figure 2 Metallographic picture of J4 hot rolling plate

图3 J4冷轧板的金相组织Figure 3 Metallographic structure of J4 cold rolling plate

2 J4冷轧板卷边裂

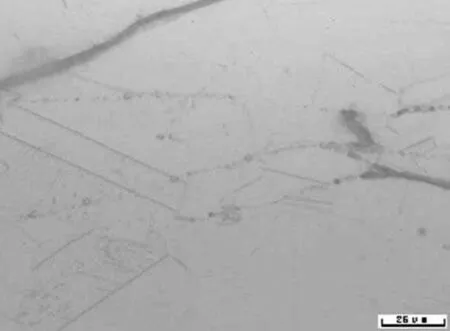

J4不锈钢冷轧后出现边裂和断带缺陷,边裂试样的金相组织见图3。J4不锈钢基体为奥氏体相,中间夹杂少部分铁素体相。断裂为穿晶断裂。裂纹尖端的延长线上是铁素体相,因此裂纹源为颗粒状铁素体相。对铁素体相进行扫描电镜能谱成分分析,铁素体相与J4不锈钢基体相比较,铬、锰含量高,镍含量低。

基体中有铁素体相存在,铁素体相允许的变形量和奥氏体相不一样,铁素体相塑性小。当变形量超过了铁素体相的允许变形量时,铁素体相开始出现断裂。当轧程总变形量超过奥氏体相允许变形量时,奥氏体相会以铁素体相为裂纹源产生裂纹,最终导致边裂。

因此,J4不锈钢里面的铁素体相会促使裂纹的产生。一个轧程的总变形量过大,是导致J4冷轧板边裂的主要原因。

3 06Cr19Ni10酸洗缺陷

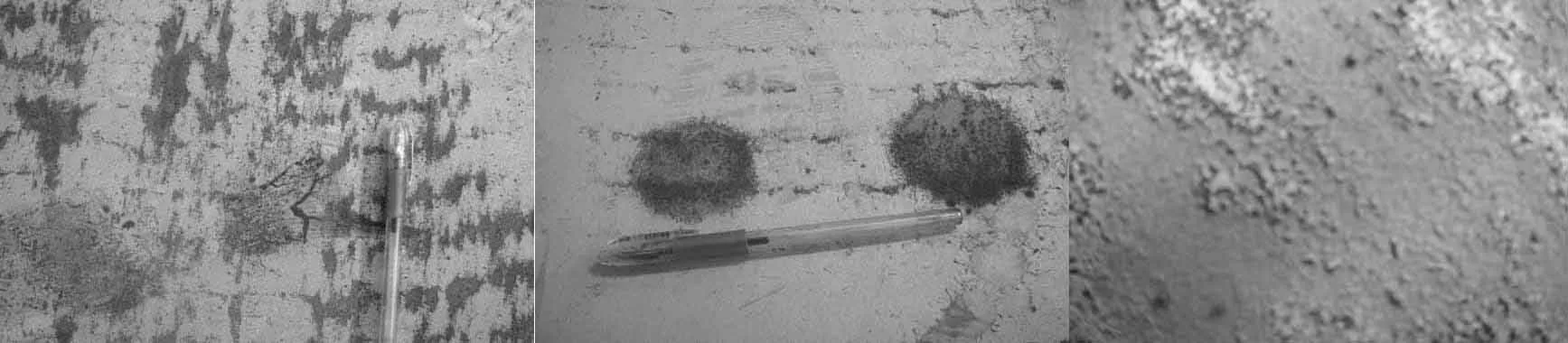

06Cr19Ni10不锈钢板坯由陕西某公司轧制成中板,酸洗后部分钢板出现质量问题。酸洗缺陷表现形式主要分为六种:酸洗表面呈高低不平的黑色片状(第一种缺陷);钢板表面振痕底部呈黑色,且有圆形锈斑(第二种缺陷);钢板表面较白但有的部位高低不平(第三种缺陷);酸洗表面有分散的黑点(第四种缺陷);钢板表面有圆形斑点(第五种缺陷);钢板表面有椭圆形斑痕(第六种缺陷)。各类缺陷宏观形貌见图4。

对垂直于酸洗板表面的试样进行电镜能谱分析,发现在靠近钢板表面有0.1 mm~0.15 mm的晶界氧化层。在电镜下观察晶界氧化层的晶粒虽然完好,但经能谱分析基体富氧,晶界完全是高温氧化物。钢板表面未酸洗掉的黑色片状物经能谱分析主要是未酸洗掉的氧化物。

a)第一种缺陷 b)第二种缺陷 c)第三种缺陷

d)第四种缺陷 e)第五种缺陷 f)第六种缺陷

金相观察晶界处有析出物,试样中心部位晶界析出严重,说明钢板处于敏化状态,对酸洗不利。敏化状态主要是轧后钢板冷却速度慢所致,处于敏化状态的钢板不仅不耐腐蚀,而且腐蚀不均。

第一种缺陷是钢板表面晶界氧化层没有完全洗掉,且氧化层厚度不一,致使钢板表面呈黑色,高低不平;第二种缺陷中黑色部分是板坯振痕底部的氧化皮未洗掉,圆形锈斑是钢板酸洗支点;第三种缺陷是钢板处于敏化状态,腐蚀均匀性差,且钢板表面氧化层及腐蚀深度不同,导致钢板酸洗较白但表面高低不平;第四种缺陷分散的黑点和第五种缺陷都是少量未酸洗掉的氧化皮所致;第六种缺陷椭圆形斑痕是板坯表面结疤压入,主要是由于板坯表面状态不好所致。

酸洗板表面质量不好的主要原因是钢板晶界氧化层没有洗掉,连铸坯表面质量欠佳及没有扒皮,氧化层厚不易酸洗,钢板轧后冷却速度慢处于敏化状态。

4 06Cr13冷轧板面暗带

06Cr13热轧钢带冷轧后在边部30 mm~50 mm处有一条暗带且通条出现,由于存在色差问题,影响后续加工使用。

在有暗带的部位截取试样,用浓度为50%的盐酸溶液进行室温酸洗。试样暗带部位酸洗很容易洗净,酸洗后试样表面较亮,但表面质量不佳。酸洗前颜色较深的部位酸洗后象是条状划痕,而钢带正常部位未出现擦划迹象。

对暗带部位和正常部位的试样进行扫描电镜分析,在电镜下看表面状态没有明显差别。对暗带部位进行能谱分析,暗带部位局部区域有黑色物,经成分分析,此部位含有较高的氧,且含有少量的钠、钾、钙等元素。其它位置能谱分析结果与钢带正常部位能谱分析结果相比,氧含量明显偏高,说明此部位存在氧化现象,很可能是轧制过程中油膜破裂导致。

暗带可能是轧制过程中油膜破裂表面氧化所致。

5 06Cr19Ni10焊管开裂

使用8.0 mm×1 500 mm规格06Cr19Ni10热轧黑皮卷板生产焊管。发现焊管焊接成型过程中,在离焊接区26 mm处,焊管沿管口部位向里延伸开裂长度达58 mm。正常部位非金属夹杂物以B、C类为主。断裂区以C、A类为主,最高级别3级。

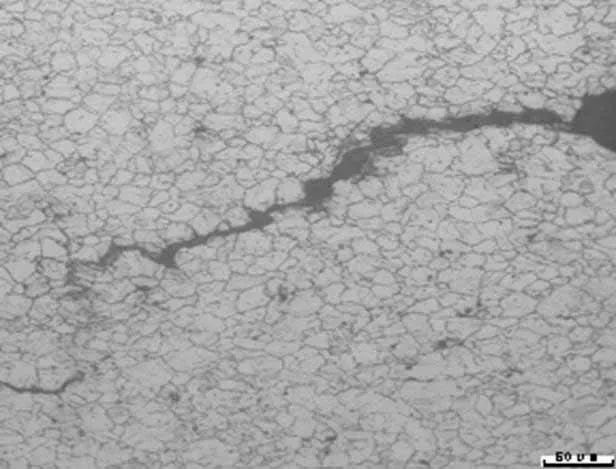

试样正常部位与断裂区组织形貌无明显差别,组织为奥氏体+铁素体+大量沿晶界析出物,铁素体成条状。图5所示为断口处裂纹延长线上的沿晶开裂。

图5 断裂试样组织Figure 5 Fracture sample structure

断口处微区分析结果,主要存在以O、Ca、Si、Al、S等元素为主的氧化物,非金属夹杂物的类型主要是氧化物。断裂源处断口沿晶断裂不明显,有大颗粒夹杂物,集聚球状氧化物。

焊管开裂的原因是:组织和断口上有明显沿晶断裂,有大量含Cr的碳化物,硬度高,脆性大,降低了材料塑性;断裂源位置存在大颗粒硅酸盐及氧化物颗粒引起断裂。

预防措施:晶界有大量析出碳化物相,C含量超标,应按中下线控制;热轧终轧后快冷可提高材料的基本塑性;提高钢的纯净度,冶炼时尽量减少大颗粒硅酸盐及细小氧化物的产生。

6 结束语

文章介绍了不锈钢生产过程中遇到的五种质量缺陷,分析了缺陷形成的原因,并提出了解决措施。对不锈钢生产企业有一定的借鉴意义。

[1] 耿炳玺,等.我国不锈钢产业发展综述(J).冶金管理,2008(6).

[2] 陆世英.不锈钢概论(M).北京:中国科学技术出版社,2007.

[3] 肖纪美.不锈钢的金属学问题(第二版)(M).北京:冶金工业出版社,2006.

Common Quality Problems for Rolling Stainless Steel

WangJunhai,ChenKun

This paper introduces the common quality defects in stainless steel manufacture. Five major defects are analyzed, such as J4 hot-rolled plate crimping crack, J4 cold-rolled plate crimping crack, 06Cr19Ni10 pickling plate surface defects, 06Cr13 cold-rolled plate surface dark lane and 06Cr19Ni10 welded pipe crack, to bring forward solution measures.

stainless steel; defect; analysis

TF764+.1

A

2009—07—22

王俊海(1976—),男,工程师,主要从事炼钢工艺,产品的研发工作。

编辑 杜青泉